GH4169材料是一種沉淀強化的鎳基高溫合金���,在-253~700℃溫度范圍內(nèi)具有良好的綜合性能,并且具有良好的抗疲勞�����、抗輻射、抗氧化和耐腐蝕性能����,故常用于航空發(fā)動機的耐高溫緊固件,以及核能�、石油工業(yè)高溫結(jié)構(gòu)元件[1-3]。但GH4169材料的合金化程度高���、導熱性能差�、切削溫度高��、加工硬化現(xiàn)象嚴重�����、切削力大�,造成切削加工效率低、生產(chǎn)成本高����,因此,GH4169高溫合金螺栓基本均以熱鐓成形方式加工[4-5]。

本文以航天某型號火箭用超大規(guī)格(M40)GH4169高溫合金螺栓為對象���,采用數(shù)值模擬和實驗相結(jié)合的方法�����,對螺栓六角頭部熱鐓成形過程中的金屬流動規(guī)律��、成形過程中的載荷-時間曲線�����、金屬流線分布���、等效應力場分布進行了數(shù)值模擬分析,并進行了工藝實驗���,對數(shù)值模擬結(jié)果和工藝的可行性進行了驗證,為該類螺栓熱鐓成形工藝提供了一定的技術(shù)依據(jù)���。

1���、GH4169高溫合金高溫壓縮實驗及結(jié)果

1.1高溫壓縮實驗

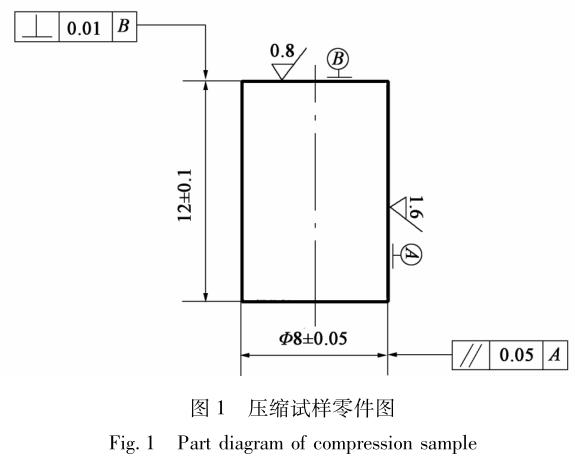

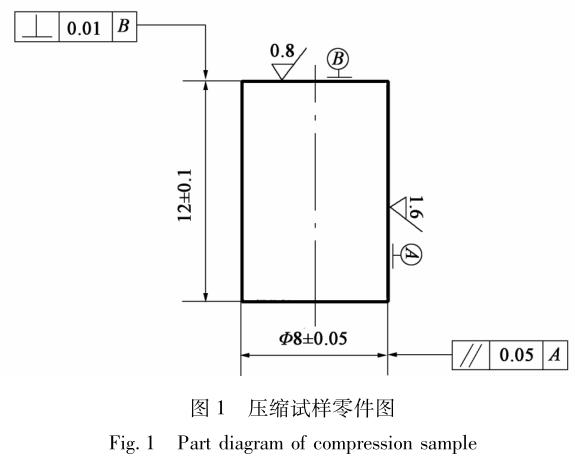

選擇GH4169高溫合金棒料,截取尺寸為Φ8mm×12mm的試樣[6],如圖1所示�。

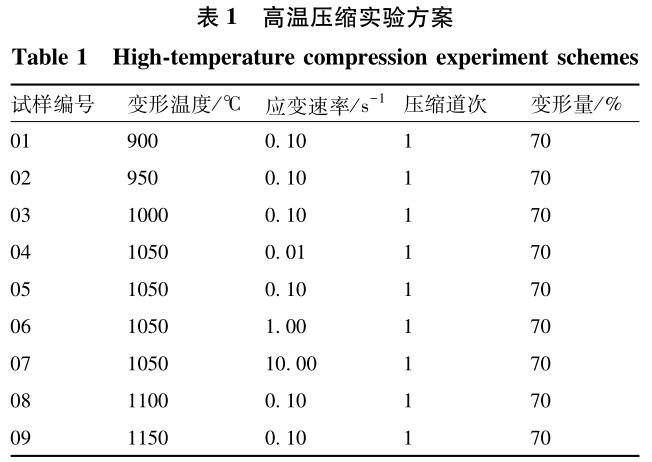

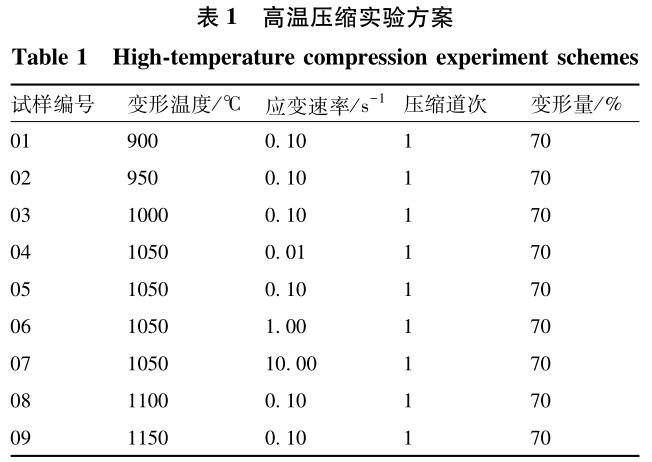

利用Gleeble-1500D熱模擬試驗機對試樣進行單道次壓縮實驗。為了研究變形量一定時不同變形溫度和應變速率對材料熱變形抗力的影響�,制定了不同變形溫度和應變速率下的高溫壓縮實驗方案,如表1所示��。

1.2變形結(jié)果分析

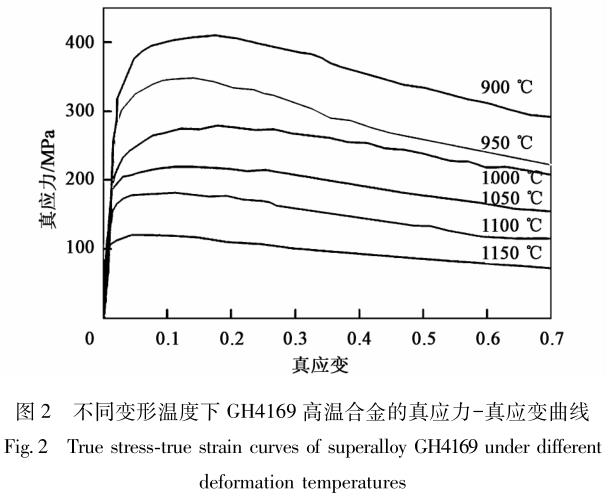

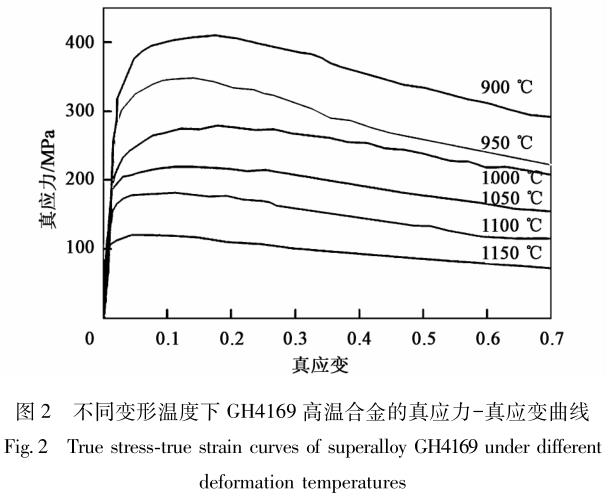

1.2.1不同變形溫度下的真應力-真應變曲線圖2為變形量為70%�、應變速率為0.1s-1時,不同變形溫度下GH4169高溫合金的真應力-真應變曲線����。從圖2中可以看出,無論在何種變形溫度下����,真應力-真應變曲線均是先升高而后稍微有所降低。

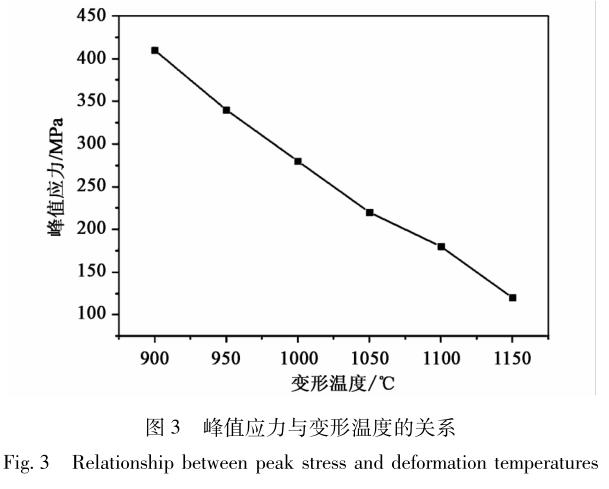

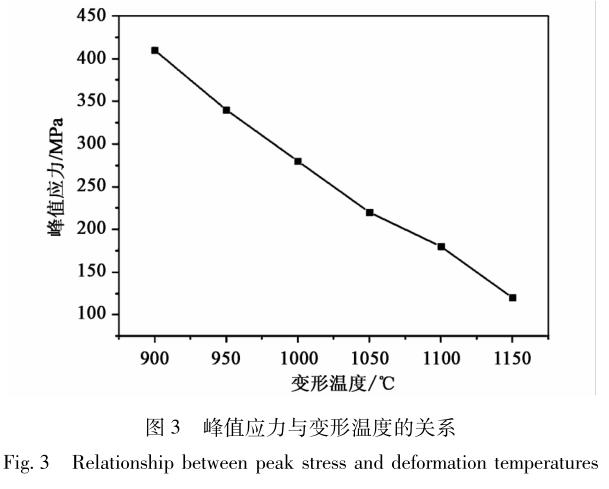

主要是因為:在變形的初始階段���,位錯運動的能力比較弱��,其發(fā)生攀移的可能性很小���,在此階段材料產(chǎn)生加工硬化作用,其變形抗力逐漸增大��,隨著變形量的不斷增加,材料發(fā)生動態(tài)再結(jié)晶��,而動態(tài)再結(jié)晶具有一定的軟化作用��,消除了一部分的加工硬化作用�����,因此�����,變形抗力又稍有降低�����。由圖2可知��,變形溫度對GH4169高溫合金變形抗力的影響較大��,變形溫度越高�����,變形抗力越小�����。圖3為變形量一定����、應變速率為0.1s-1時,GH4169高溫合金的峰值應力與變形溫度的關系�����。從圖3中可以看出�,GH4169高溫合金的峰值應力與變形溫度基本呈線性關系,變形溫度越高��,峰值應力越小����。

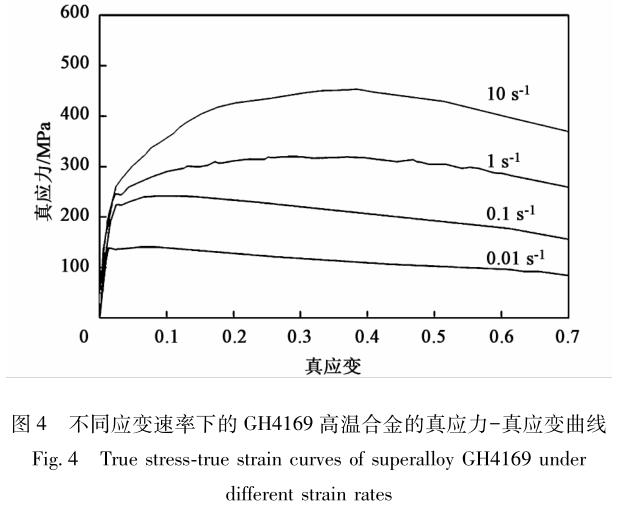

1.2.2不同應變速率下的真應力-真應變曲線

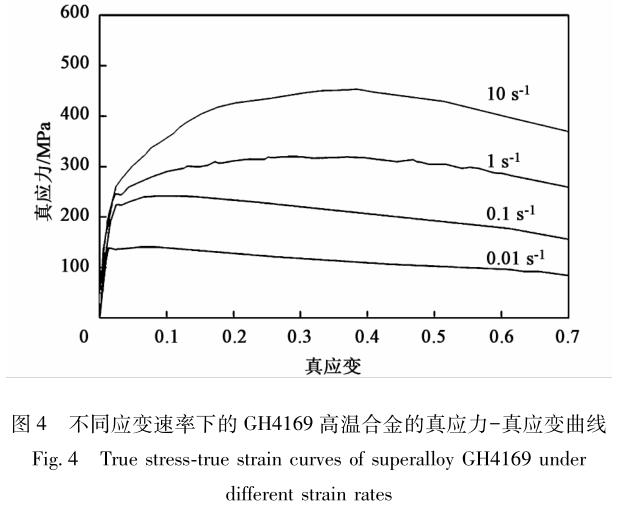

圖4為變形溫度為1050℃、應變速率分別為0.01���、0.1�����、1和10s-1時�����,GH4169高溫合金的真應力-真應變曲線�。

從圖4中可知,在變形溫度和變形量一定時����,應變速率越大,材料的變形抗力越大����。這主要是因為:在變形初始階段,變形速度越快�,位錯的增值速度越快,材料產(chǎn)生的加工硬化作用越明顯���,其變形抗力也越大���。

2、GH4169高溫合金螺栓的熱鐓工藝方案制定

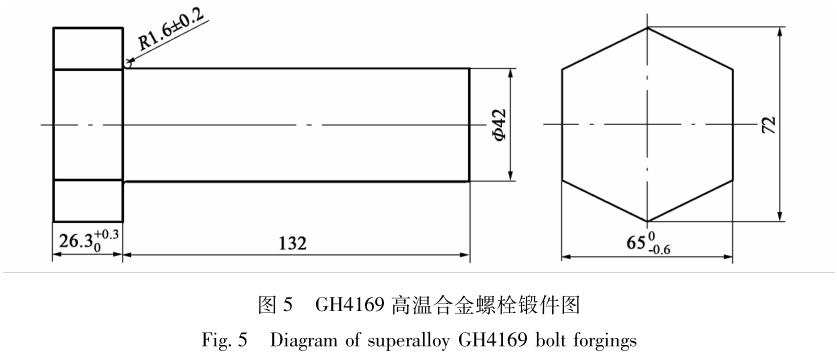

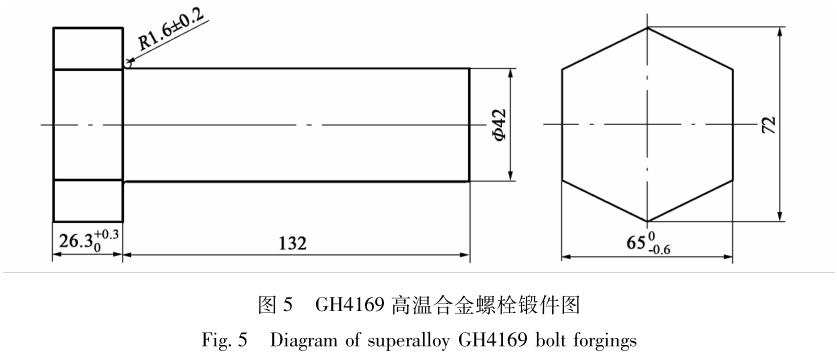

GH4169高溫合金螺栓鍛件如圖5所示����,頭部和底部的截面尺寸相差較大,變形量較大�。

根據(jù)等截面原則,選擇GH4169高溫合金棒料的規(guī)格為Φ42mm����,為確保鍛件不出現(xiàn)缺料、飛邊等缺陷��,必須合理確定下料長度���。

可根據(jù)等體積法計算出坯料的長度��,計算公式如下[7]:

式中:Vm為坯料體積���;VD為鍛件體積;δ為火耗����,對于感應加熱來說,一般取δ=1%����。

經(jīng)過計算,選擇下料尺寸為Φ42mm×205mm�����。

3、GH4169高溫合金螺栓熱鐓工藝數(shù)值模擬及結(jié)果分析

3.1有限元模型建立

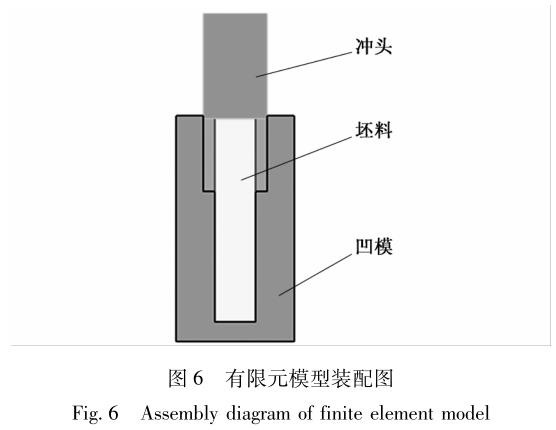

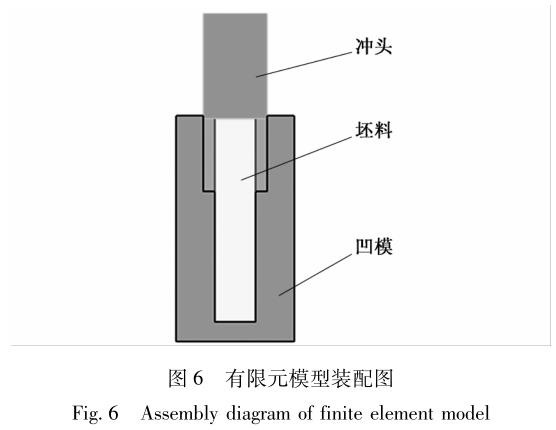

根據(jù)GH4169高溫合金螺栓鍛件圖��,繪制出鍛件三維模型和相應模具模型�����,主要組成有沖頭�、坯料和凹模,圖6為有限元模型裝配圖�。

3.2模擬參數(shù)設置

由于Deform3D材料庫中沒有GH4169高溫合金的真應力-真應變曲線,為了模擬結(jié)果的準確性���,首先進入Deform-3D前處理��,將高溫壓縮實驗得到的GH4169高溫合金的真應力-真應變曲線數(shù)據(jù)導入到Deform-3D材料庫���,然后將有限元模型導入Deform-3D中,坯料溫度設定為1050℃����,沖頭速度根據(jù)實際工況設定為20mm·s-1,為了研究摩擦因數(shù)μ對成形載荷的影響���,分別設定μ=0.3和μ=0.5進行模擬[8]��。

3.3模擬結(jié)果分析

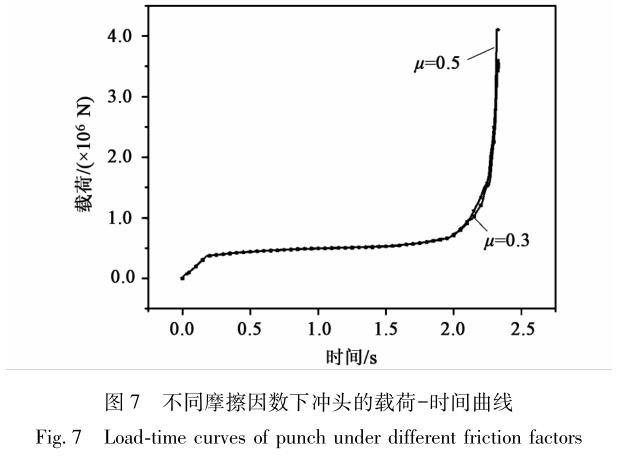

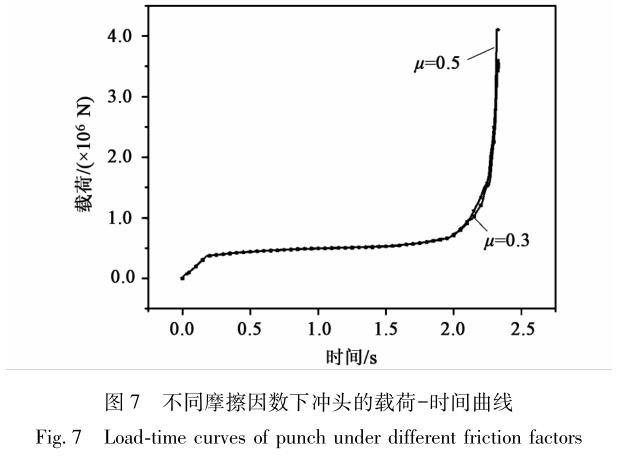

3.3.1不同摩擦因數(shù)下的載荷-時間曲線圖7為μ=0.3和μ=0.5時����,GH4169高溫合金螺栓在熱鐓成形過程中的載荷-時間曲線��。從圖7中可以看出:在變形的初始階段���,兩條曲線基本重合�,且載荷較小����,主要是因為該階段為自由鐓粗階段,坯料與模具并未接觸���,成形力較?���?��;隨著變形的進行����,金屬逐漸與模具型腔接觸,隨著接觸面積的增大��,金屬流動阻力也逐漸增大���,因此載荷迅速增大����;在最后階段����,金屬材料與模具型腔形成封閉空間,金屬難以流動�����,因此成形力急劇增加���。從圖7中可以看出��,摩擦因數(shù)越大�����,最后階段的成形力越大�����,μ=0.3時��,最大載荷為3.56×106N��,μ=0.5時��,最大載荷為4.11×106N����。這說明在GH4169高溫合金螺栓的熱鐓成形過程中��,模具潤滑十分重要�,潤滑條件直接影響最后的成形力,良好的潤滑不僅可以顯著降低成形力�����,并且有利于金屬流動[9]����。

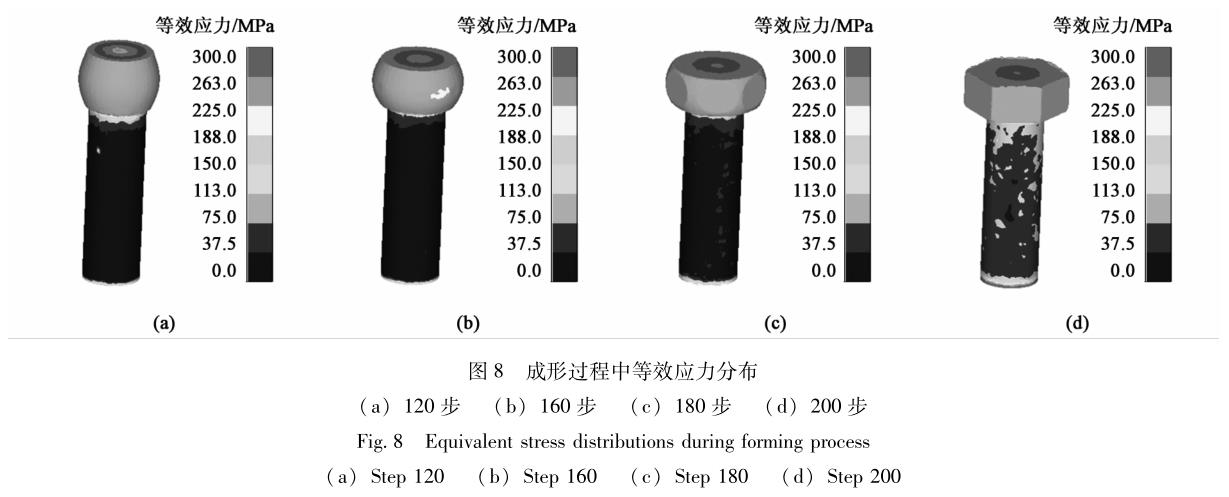

3.3.2等效應力分布

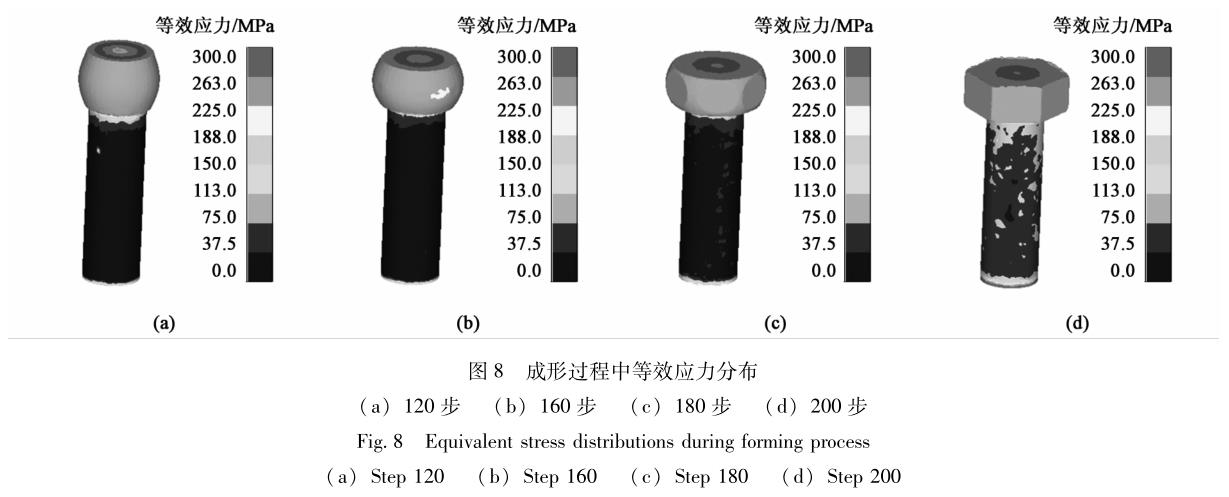

通過等效應力分布可以看出在成形過程中金屬容易產(chǎn)生應力集中的部位,從而有針對性地設計模具結(jié)構(gòu),例如:將易損壞的模具采用分體結(jié)構(gòu)���,從而降低模具成本[10]����。圖8為 GH4169高溫合金螺栓熱鐓成形過程中的等效應力分布����。

從圖8中可以看出,在自由鐓粗變形階段�����,只有沖頭和坯料接觸�����,等效應力較大的地方出現(xiàn)在坯料上端面��,隨著變形的進行����,凹模、沖頭全部與坯料接觸����,形成封閉模腔����,等效應力也隨之變大�,最大等效應力出現(xiàn)在坯料的上端面位置,最大等效應力為275MPa��。

這主要是因為:在熱鐓成形過程中����,沖頭軸向擠壓力的主要作用面為坯料的上端面所致。

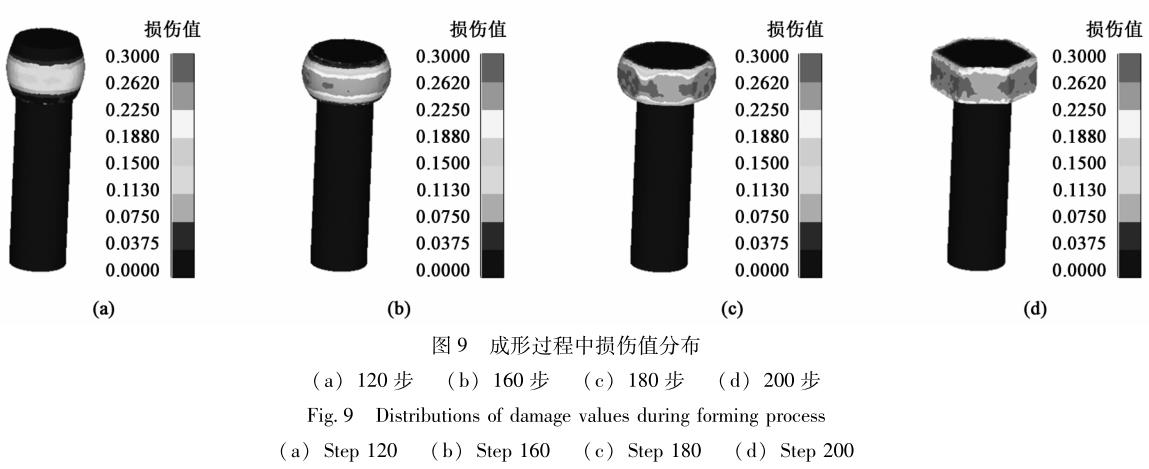

3.3.3損傷值分布

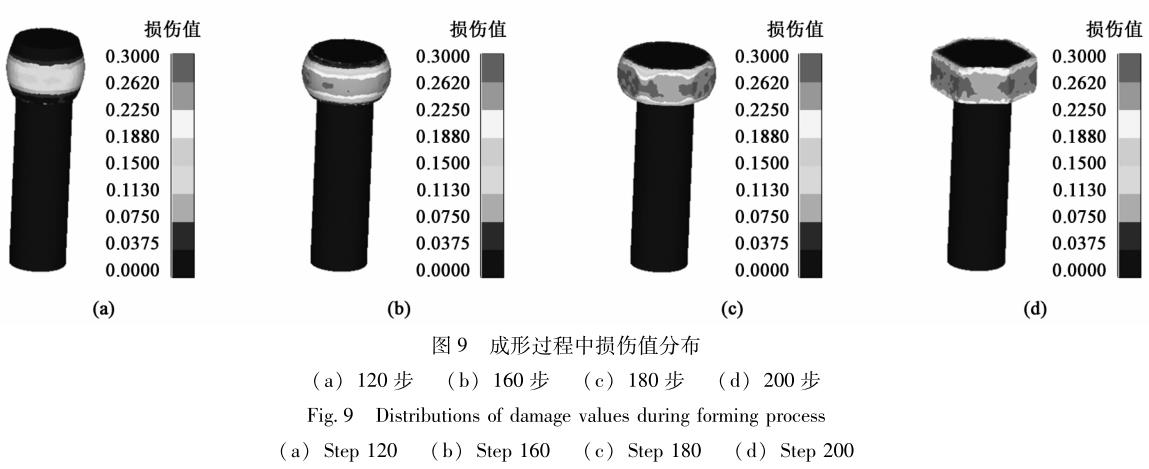

通過損傷值分布可以預測在成形過程中容易出現(xiàn)裂紋的區(qū)域��,然后通過改變成形工藝來減少該部位產(chǎn)生裂紋的傾向[11]���。圖9為GH4169高溫合金螺栓在熱鐓成形過程中的損傷值分布,其中���,損傷值是交叉孔洞面積與原始面積的比值��。

從圖9中可以看出���,最大損傷值總是出現(xiàn)在螺栓頭部與凹模接觸的區(qū)域����,特別是6個棱角處的損傷值最大���,因此����,在進行模具設計時需要考慮增加圓角���。

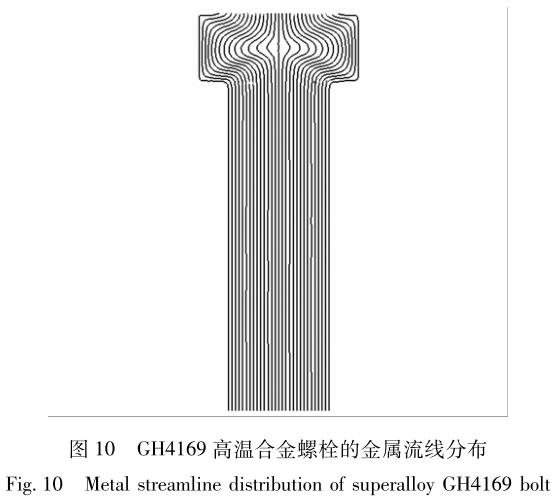

3.3.4金屬流線分布

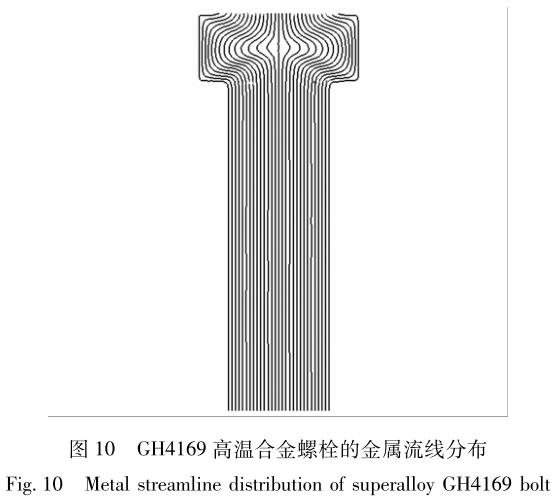

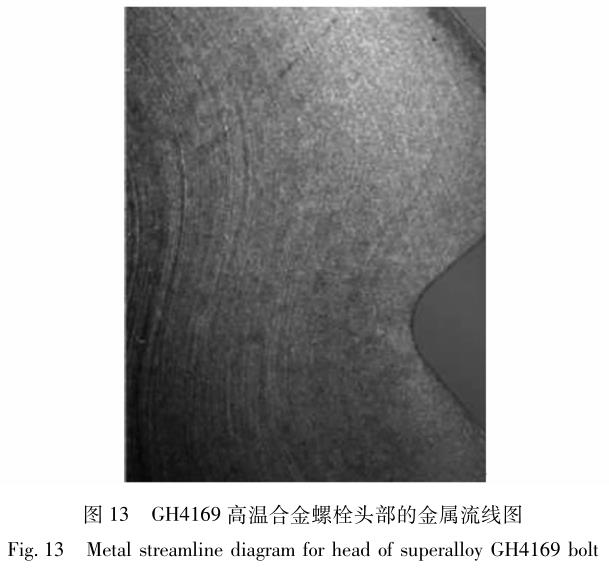

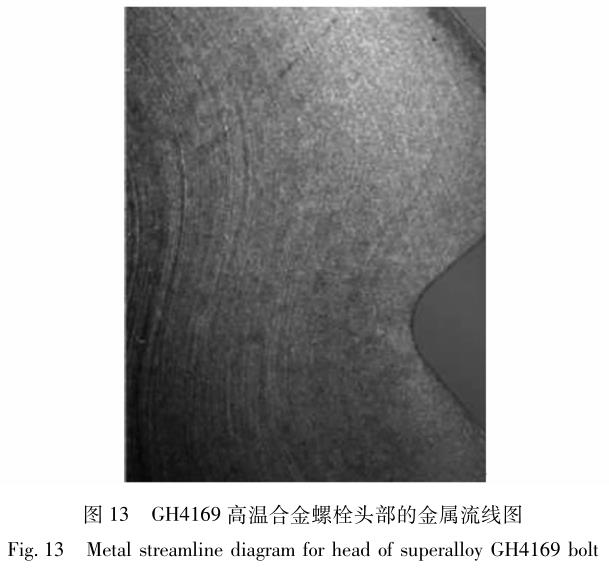

良好的金屬流線一般沿著零件的輪廓方向�,可以使零件的力學性能顯著提高[12]����。圖10為成形最后GH4169高溫合金螺栓的金屬流線分布,從圖10中可以看出�,其頭部金屬流線基本沿著其輪廓分布。

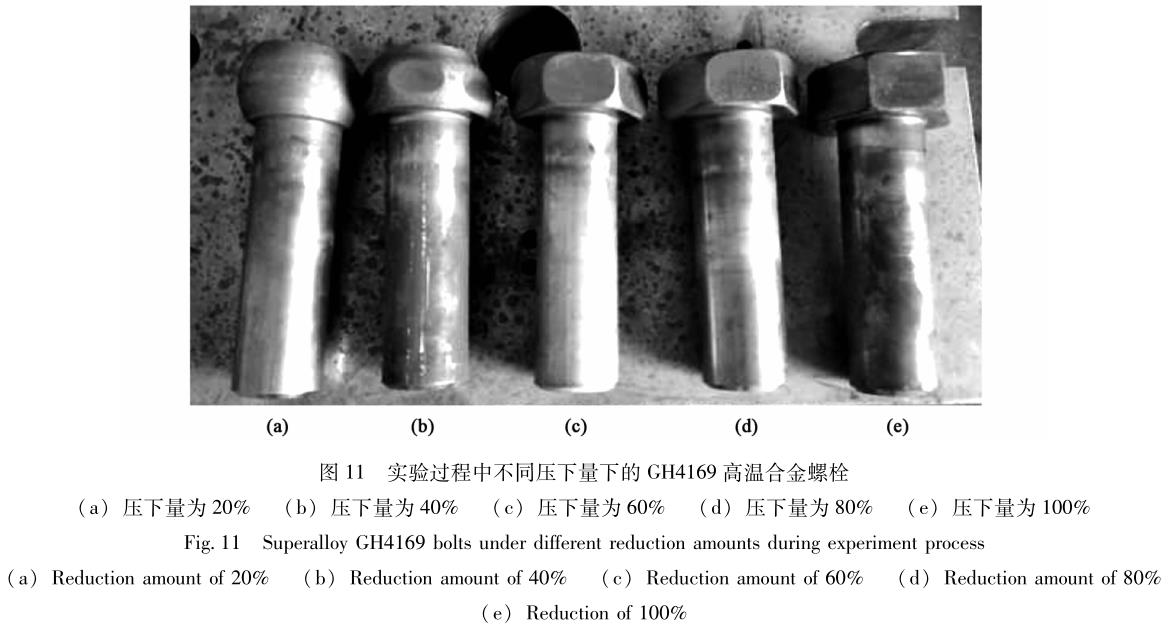

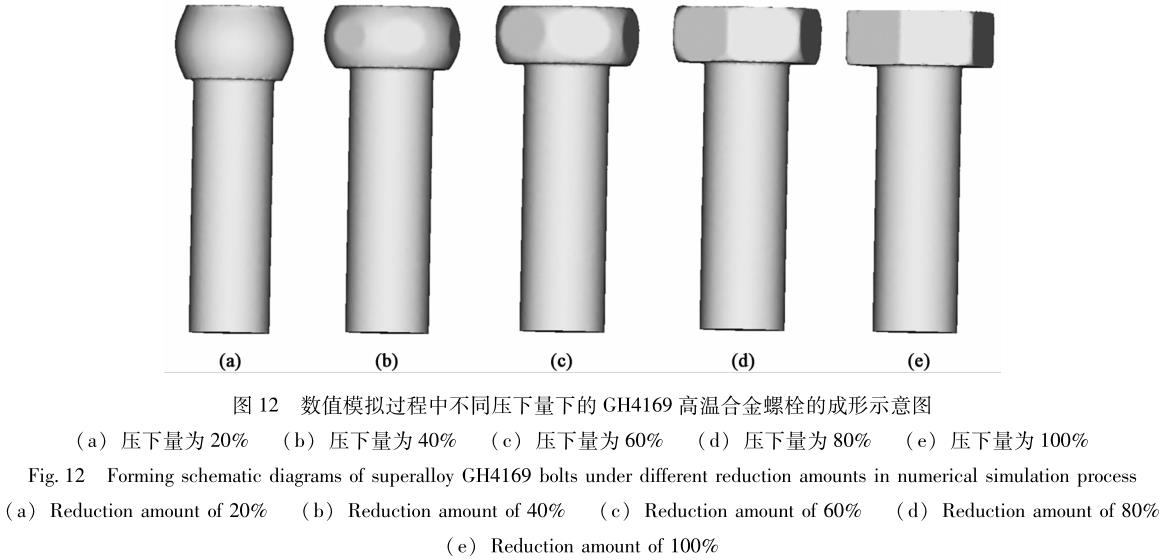

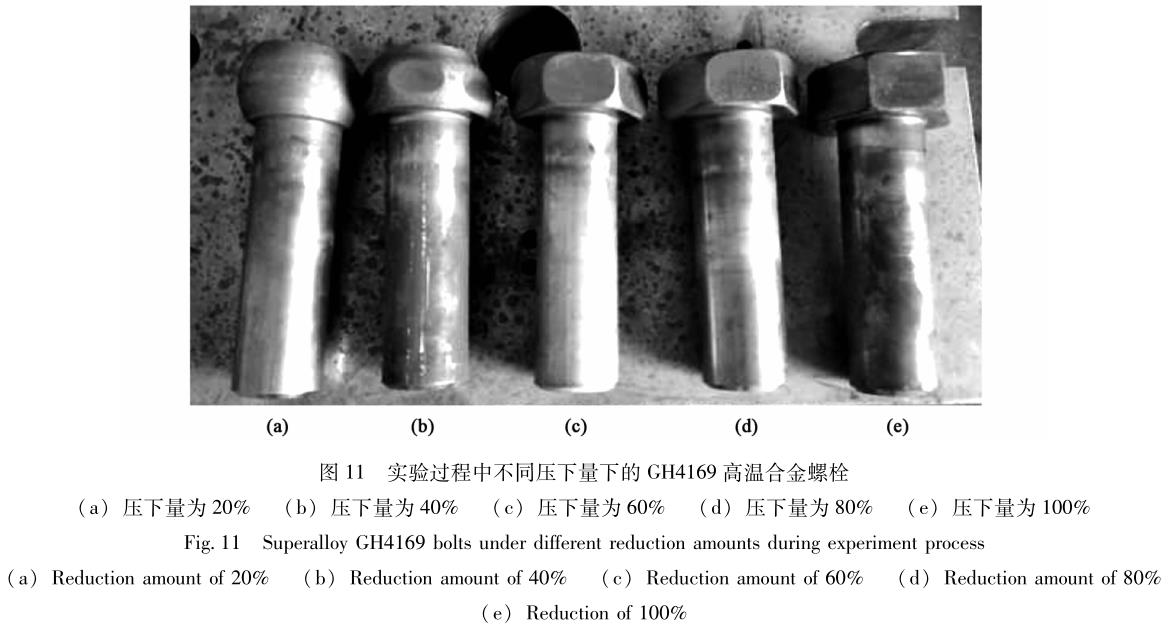

4��、GH4169高溫合金螺栓熱鐓工藝實驗

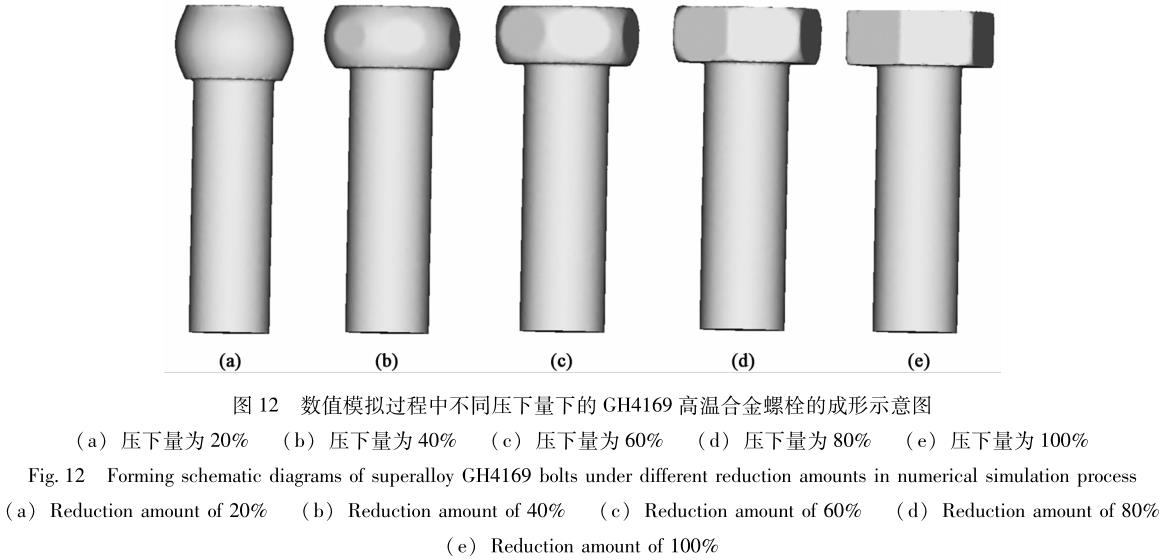

利用數(shù)值模擬分析得到的熱鐓工藝參數(shù)�,結(jié)合現(xiàn)有成形設備,設計并加工相應模具��,進行了工藝實驗���,實驗得到的GH4169高溫合金螺栓鍛件充填飽滿���,經(jīng)過測量���,尺寸符合設計要求。圖11為實驗過程中不同壓下量下得到的GH4169高溫合金螺栓實物��,圖12為與之對應的數(shù)值模擬過程中坯料在不同壓下量下的成形示意圖�����,可以看出數(shù)值模擬結(jié)果和實驗結(jié)果基本一致�。圖13為GH4169高溫合金螺栓頭部的金屬流線分布,其流線基本沿鍛件的輪廓方向分布�����,與模擬得到的金屬流線分布基本一致��,未出現(xiàn)流線缺陷���。

5、結(jié)論

(1)通過高溫壓縮實驗�,得到了GH4169高溫合金的真應力-真應變曲線�,為熱鐓工藝模擬提供了接近實際工況的數(shù)據(jù)����,使得模擬結(jié)果更加準確。

(2)應變速率一定時��,隨著變形溫度的升高��,材料的變形抗力逐漸降低����。變形溫度一定時,隨應變速率的增大��,材料的變形抗力逐漸增大��。

(3)模擬結(jié)果和實驗結(jié)果基本一致���,工藝實驗得到的GH4169高溫合金螺栓鍛件充填飽滿�,尺寸和性能均達到了航天某型號火箭的使用需求�,為該類產(chǎn)品的實際生產(chǎn)提供了一定的技術(shù)依據(jù)。

參考文獻:

[1]王迎�,潘清林,張宇瑋��,等.GH4169鎳基高溫合金熱壓縮變形行為和加工圖[J].中南大學學報:自然科學版,2014��,45(11):3752-3761.

WangY����,PanQL,ZhangYW���,etal.HotdeformationbehaviorandprocessingmapofGH4169superalloy[J].JournalofCen-tralSouthUniversity:ScienceandTechnology��,2014����,45(11

):

3752-3761.

[2]李愛蘭�,曾燮榕,曹臘梅���,等.航空發(fā)動機高溫材料的研究現(xiàn)狀[J].材料導報�,2003���,17(2):26-28.

LiAL,ZengXR���,CaoLM����,etal.Currentstatusofresearcho

nhightemperaturematerialsforadvancesaircraftengi

nes[J].Ma-terialsReview,2003��,17(2):26-28.

[3]師昌緒��,仲增墉.中國高溫合金40年[J].金屬學報�,1997,33(1):1-8.

ShiCX����,ZhongZY.FortyyearsofsuperalloyR&DinChina[J].ActaMetallurgicaSinica,1997��,33(1):1-8.

[4]謝錫善.我國高溫材料的應用與發(fā)展[J].機械工程材料����,2004,28(1):2-8.

XieXS.Thedevelopmentandapplicationofhightempera

turema-terialsinChina[J].MaterialsforMechanicalEngineering�����,2004,28(1):2-8.

[5]李晨�����,李淼泉�,王柯.固溶處理GH4169合金的高溫變形行為[J].航空學報,2010���,31(2):360-375.

LiC�����,LiMQ�,WangK.Deformationbehaviorofnickelbased

su-peralloyGH4169throughsolutiontreatment[J].ActaAero

nau-ticaetAstronauticaSinica��,2010����,31(2):360-375.

[6]劉樂,殷銀銀��,金宏����,等.超大規(guī)格GH4169高溫合金螺栓成形工藝及模具結(jié)構(gòu)優(yōu)化[J].制造技術(shù)與機床���,2022����,27(4):110-115.

LiuL,YinYY�����,JinH�����,etal.Formingprocessanddiestruct

ureoptimizationofsuperlargesizeGH4169superalloybolt[J

].Man-ufacturingTechnology&MachineTool�,2022,27(4):110-

115.

[7]王蓬書����,李琴敏,韋賢毅�����,等.固溶對GH4169合金晶粒尺寸與力學性能的影響[J].熱加工工藝����,2018�����,47(4):245-249.

WangPS�,LiQM�����,WeiXY��,etal.EffectofsolidsolutionongrainsizeandmechanicalpropertiesofGH4169alloy[J].HotWorkingTechnology���,2018���,47(4):245-249.

[8]張海燕,張士宏�����,程明.δ相對GH4169合金高溫拉伸變形行為的影響[J].金屬學報��,2013���,49(4):483-488

ZhangHY���,ZhangSH���,ChengM.Effectofδphaseontheten-siledeformationbehaviorofGH4169alloyathightemperat

ure[J]ActaMetallurgicaSinica�,2013,49(4):483-488.

[9]時偉�,王巖,邵文柱��,等.GH4169合金高溫塑性變形的熱加工圖[J].粉末冶金材料科學與工程����,2012,17(3):281-289.

ShiW�����,WangY��,ShaoWZ�,etal.ProcessingmapofGH4169alloyduringhotplasticdeformation[J].

MaterialsScienceandEngineeringofPowderMetallurgy,2012���,17(3):281-289.

[10]羅俊鵬����,楊成斌,丁凱�����,等.GH4169合金細長軸鍛件局部鍛造成形工藝研究[J].熱加工工藝���,2018�����,47(13):160-163

LuoJP���,YangCB,DingK���,etal.Studyonlocalforgingproc

essofGH4169alloyslendershaftforgings[J].HotWorkingTec

hnol-ogy���,2018,47(13):160-163.

[11]李釗���,王彥菊���,耿長建��,等.鐓制溫度對GH4169合金緊固件組織的影響[J].材料熱處理學報���,2020,41(5):79-86.

LiZ���,WangYJ,GengCJ�����,etal.Effectofheadingtemperatu

reonmicrostructureofGH4169alloyfasteners[J].Transact

ionsof-MaterialsandHeatTreatment�����,2020����,41(5):79-86.

[12]呂旭東,鄧群����,杜金輝���,等.GH4169合金盤件熱模鍛工藝優(yōu)化[J].鋼鐵研究學報,2011���,(S2):158-161.

LyuXD�,DengQ�,DuJH,etal.TechnicsoptimizationofhotdieforgingforGH4169disk[J].JournalofIronandSteelRe-search�,2011,(S2):158-161.

相關鏈接