TA15鈦合金的名義成分為 Ti-6.5Al-2Zr-1Mo-1V[1], 屬于高 Al 當(dāng)量的近 α 型鈦合金, 其主要強化機制是通過 α 穩(wěn)定元素 Al 的固溶強化, 加入中性元素 Zr 和 β、 穩(wěn)定元素 Mo 和 V, 可以改善工藝性能[2-4]���。 該合金既具有 α 型鈦合金良好的熱強性和可焊性, 也具有接近 α+β 型鈦合金的工藝塑性[5],因此, 在航空領(lǐng)域的應(yīng)用廣泛, 如飛機發(fā)動機葉片��、機匣, 飛機的各種鈑金件����、 結(jié)構(gòu)件等[6-8] 均采 用TA15 鈦合金�。

由于TA15鈦合金的室溫強度較高, 其屈服強度約為 900MPa, 決定了該合金的管材冷加工存在很大的困難和局限性, 產(chǎn)品主要為棒材、 板材�����、 鍛件等[9-11]���。 隨著鈦合金在各種領(lǐng)域的應(yīng)用越來越廣泛,TA15 鈦合金管材產(chǎn)品的需求也逐漸增加�����。 因此, 本試驗在大工業(yè)生產(chǎn)條件下, 采用不同的工藝生產(chǎn)TA15 鈦合金管材, 對比其性能���、 組織、 外觀尺寸及生產(chǎn)成本等方面的差異, 最終可以根據(jù)客戶的不同使用需求, 選用最合適的工藝來生產(chǎn)TA15鈦合金管材��。

1��、 試驗過程及方法

1.1 試驗材料

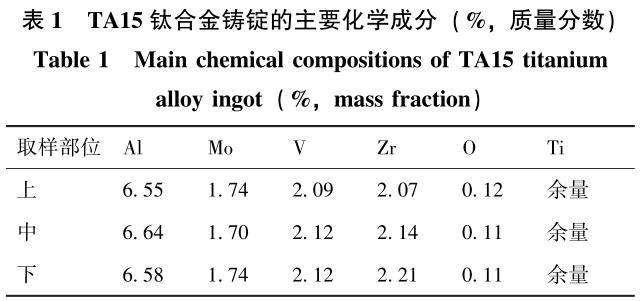

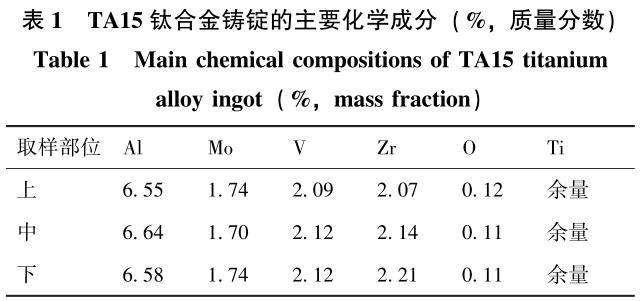

試驗用的原材料為西部鈦業(yè)有限責(zé)任公司使用真空自耗爐 3 次熔煉的TA15鈦合金鑄錠, 鑄錠的主要成分見表 1, 通過金相法測得其相變點為 990 ~995℃。

1.2 制備工藝

TA15鈦合金鑄錠經(jīng)過多火次鍛造為管坯棒后,分別采用棒材鉆孔機加法 (簡稱鍛造法)�����、 擠壓后機加法 (簡稱擠壓法) 以及斜軋穿孔后機加法 (簡稱斜軋法) 制備 Φ120mm×16mm 規(guī)格的管材, 3種工藝具體的工藝路線如下���。

鍛造法: 相變點以上開坯+相變點以下墩拔+相變點以下拔長—精鍛為成品黑皮管坯棒—外車至Φ120mm 的成品管坯棒—下料—鉆鏜孔—內(nèi)外表面拋光為成品管材���。 管材規(guī)格為 Φ120mm×16mm。

擠壓法: 相變點以上開坯+相變點以下墩拔+相變點以下拔長為黑皮管坯棒—下料—外車至Φ213mm—芯部鉆鏜孔—內(nèi)外包套—加熱至 900 ~960℃ 保溫—使用臥式擠壓機擠壓為 Φ125mm ×21mm規(guī)格的擠壓管材—端部平齊—內(nèi)孔鏜孔—外表面車削為成品管材���。管材規(guī)格為Φ120mm ×16mm��。

斜軋法: 相變點以上開坯+相變點以下墩拔+相變點以下拔長—精鍛為成品黑皮管坯棒—外車至Φ123mm 的 成 品 管 坯 棒—下 料—加 熱 至 980 ~1050℃保溫—使用斜軋穿孔機制備為 Φ125mm×21mm規(guī)格的斜軋穿孔管材—端部平齊—內(nèi)孔鏜孔—外表面車削為成品管材����。 管材規(guī)格為 Φ120mm×16mm�。

1.3 試驗方法

3 種不同工藝制備的TA15鈦合金管材, 對比其表面質(zhì)量、 尺寸公差和核算成本����。 分別取樣測試其室溫拉伸、 室溫沖擊功等各項性能, 并觀察對比其顯微組織��。

2、 試驗結(jié)果及討論

2.1 表面質(zhì)量

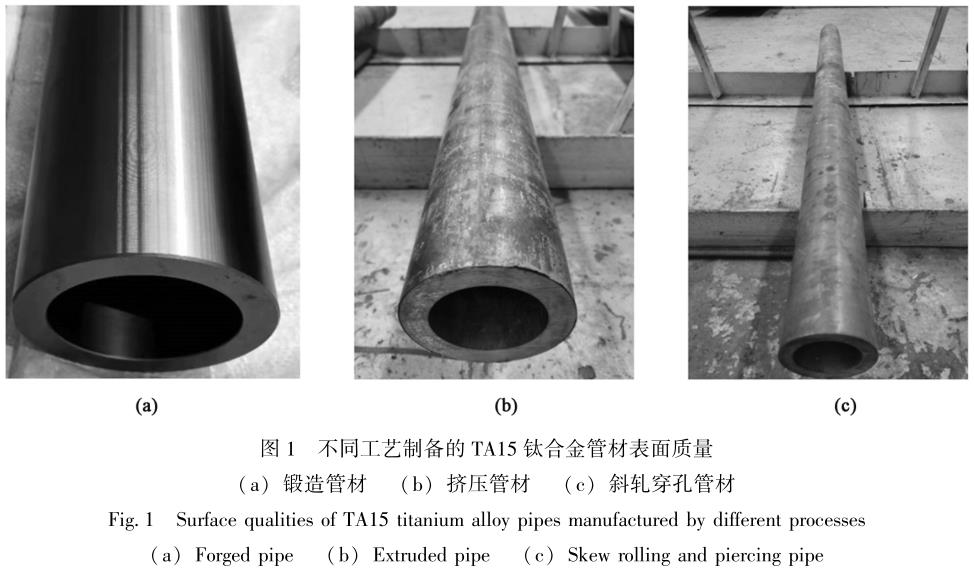

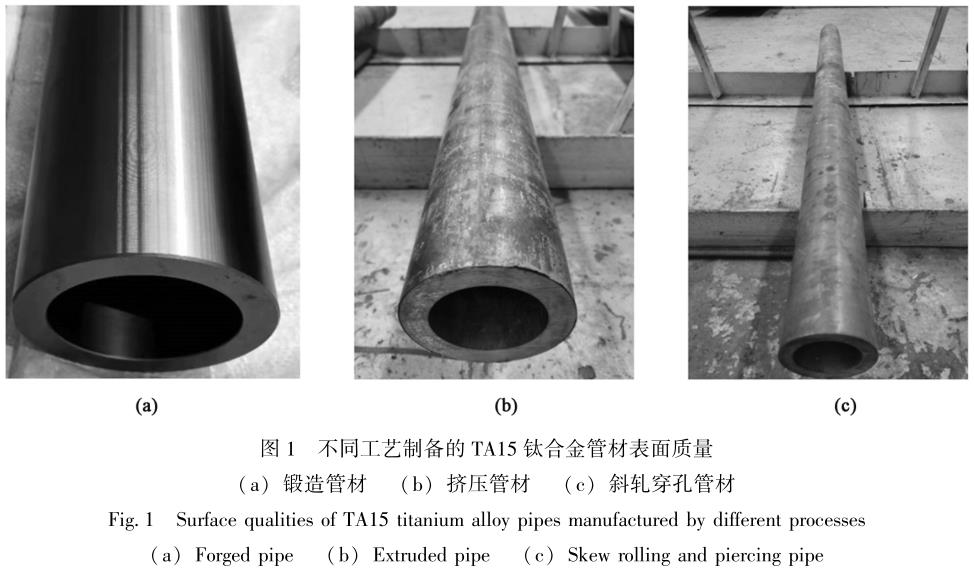

3 種不同工藝制備的TA15鈦合金管材的外觀如圖 1 所 示�。 圖 1a 為 鍛 造 管 材, 表 面 光 滑, Ra <0.8μm, 未見裂紋、 磕碰等缺陷, 也未見明顯加工痕跡, 且直線度較好�����。 圖 1b 為擠壓管材, 表面銅皮附著完整���、 光滑, 局部撕開銅皮可見縱向擠壓紋路,屬正常擠壓痕跡。 管材的整體直線度較高, 外表面機加后可獲得光潔的表面���。 圖 1c 為斜軋穿孔管材,表面為一層黑色氧化皮, 整體較光滑, 無明顯缺陷���。

這是因為: 斜軋穿孔時, 管坯棒在變形區(qū)內(nèi)被反復(fù)碾壓, 外表面受到徑向壓應(yīng)力的同時, 還會受到切向的拉應(yīng)力和軸向的拉應(yīng)力, 從而螺旋前進。 因此,斜軋管材表面會有一圈圈的螺旋壓痕, 相比其他工藝制備的管材, 表面平整度和直線度較差, 手摸有“波浪” 的觸感, 且此螺旋壓痕無法通過矯直的方法消除����。 一般來說, 斜軋穿孔制備的管材徑厚比越大, 螺旋紋越明顯, 本次試驗制備的 Φ125mm ×21mm規(guī)格的管材徑厚比相對較小, 螺旋紋較輕,目視不太明顯。 外表面機加時, 螺旋紋的存在會導(dǎo)致表面車除不均勻����。

2.2 尺寸精度

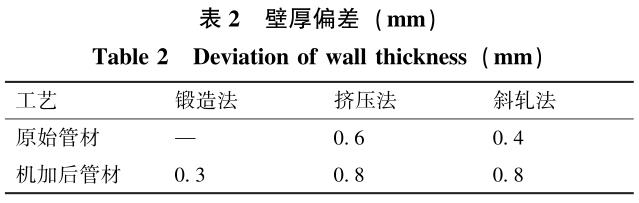

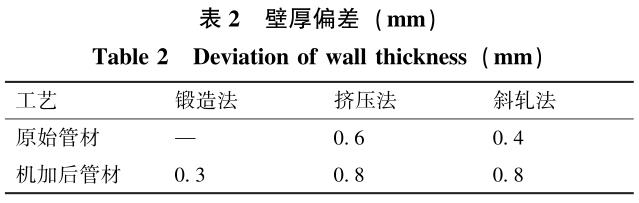

3 種不同工藝制備的TA15鈦合金管材的原始管材和機加后管材的壁厚偏差如表 2 所示。

通過對比可以發(fā)現(xiàn), 鍛造法制備的管材的尺寸精度高, 壁厚偏差很小, 在棒材中心打好定心孔后鉆鏜孔, 內(nèi)外圓同心度較高, 能將尺寸精度控制在較高的水平�。

擠壓法制備的管材直徑較大, 壁厚較厚, 擠壓后長度約為 2m, 壁厚偏差約為 0.6mm, 屬于一般精度水平����。 機加時因為長度較長, 受到鏜刀自重以及車床裝配等因素的影響, 機加后壁厚偏差有小幅增加, 達到 0.8mm, 但可以滿足大部分客戶的使用需求�����。

斜軋法制備的管材, 其原始管材的壁厚偏差非常小, 僅為0.4mm, 但機加后,壁厚偏差增加至0.8mm, 其原因與擠壓法相似��。 對于徑厚比較大的斜軋穿孔管材, 由于表面螺旋紋的存在, 機加時表面車除不均勻, 導(dǎo)致壁厚偏差劇烈增加���。若使用環(huán)境對表面質(zhì)量和直線度的要求不高, 可以保留原始斜軋表面或進行表面噴丸處理, 控制壁厚偏差在較小的范圍��。

2.3 力學(xué)性能和顯微組織

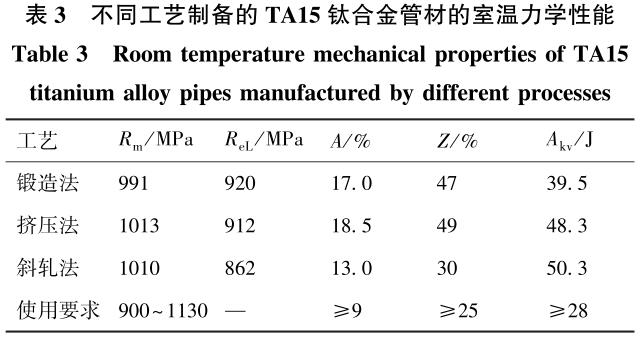

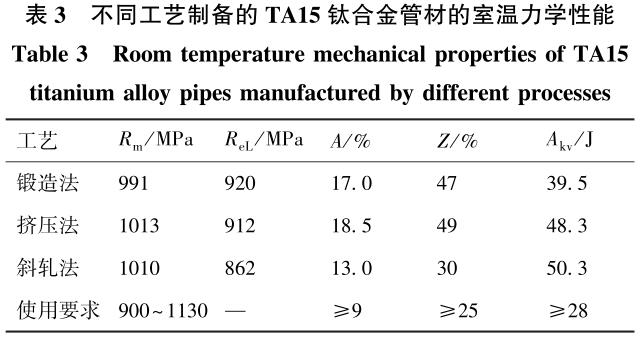

3 種不同工藝制備的TA15鈦合金管材的室溫拉伸性能和沖擊韌性相關(guān)數(shù)據(jù)見表 3�����。 其中, Rm為抗拉強度, ReL 為屈服強度, A 為伸長率, Z 為端面收縮率, Akv 為沖擊功��。

從表 3 可以發(fā)現(xiàn), 3 種工藝制備的TA15鈦合金管材的室溫力學(xué)性能和沖擊韌性均滿足客戶的要求�����。

將管材性能進行對比可以發(fā)現(xiàn): 3 種工藝制備的TA15 鈦合金管材的抗拉強度基本相當(dāng), 僅相差約20MPa; 鍛造法和擠壓法制備的TA15鈦合金管材的屈服強度相當(dāng), 較斜軋法制備的TA15鈦合金管材的屈服強度約高 50MPa, 可以認為 3 種工藝制備的TA15鈦合金管材的強度基本處于同一水平����。 針對伸長率和斷面收縮率兩項指標(biāo), 鍛造法制備的TA15 鈦合金管材的伸長率和斷面收縮率為 17.0%和47%, 擠壓法制備的TA15鈦合金管材的伸長率和斷面收縮率為 18.5%和 49%, 基本無差別, 而斜軋法制備的TA15鈦合金管材的伸長率和斷面收縮率僅為 13.0%和 30%, 明顯低于另外兩種工藝。 對比沖擊功數(shù)值, 鍛造法制備的TA15鈦合金管材的沖擊功為 39.5J, 低于擠壓法制備的TA15鈦合金管材的沖擊功 48.3J 和斜軋法制備的TA15鈦合金管材的沖擊功 50.3J, 擠壓法和斜軋法制備的TA15鈦合金管材的沖擊功可以認為處于同一水平�。

根據(jù)實際的使用需求, 對比 3 種工藝制備的TA15 鈦合金管材的綜合性能, 擠壓法制備的 TA15鈦合金管材的綜合性能最為優(yōu)異, 強度、 塑性����、 沖擊韌性均處于較高的水平, 可以滿足更多的使用需求; 鍛造法制備的TA15鈦合金管材的綜合性能也較高, 強度、 塑性均較好, 沖擊韌性良好, 適用于很多高要求的工作環(huán)境; 斜軋法制備的TA15鈦合金管材的綜合性能較低, 主要缺點為塑性較差, 不利于后期加工和使用, 適用于性能要求較低的場合�。

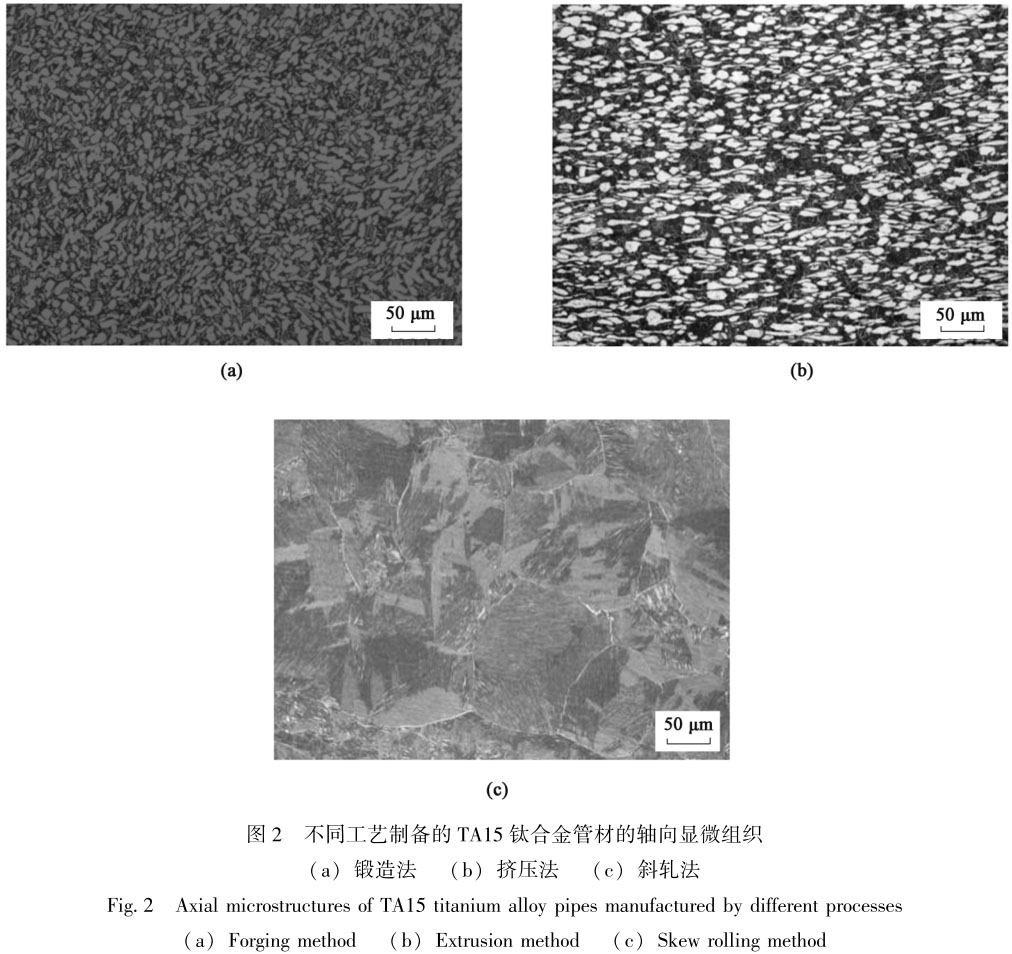

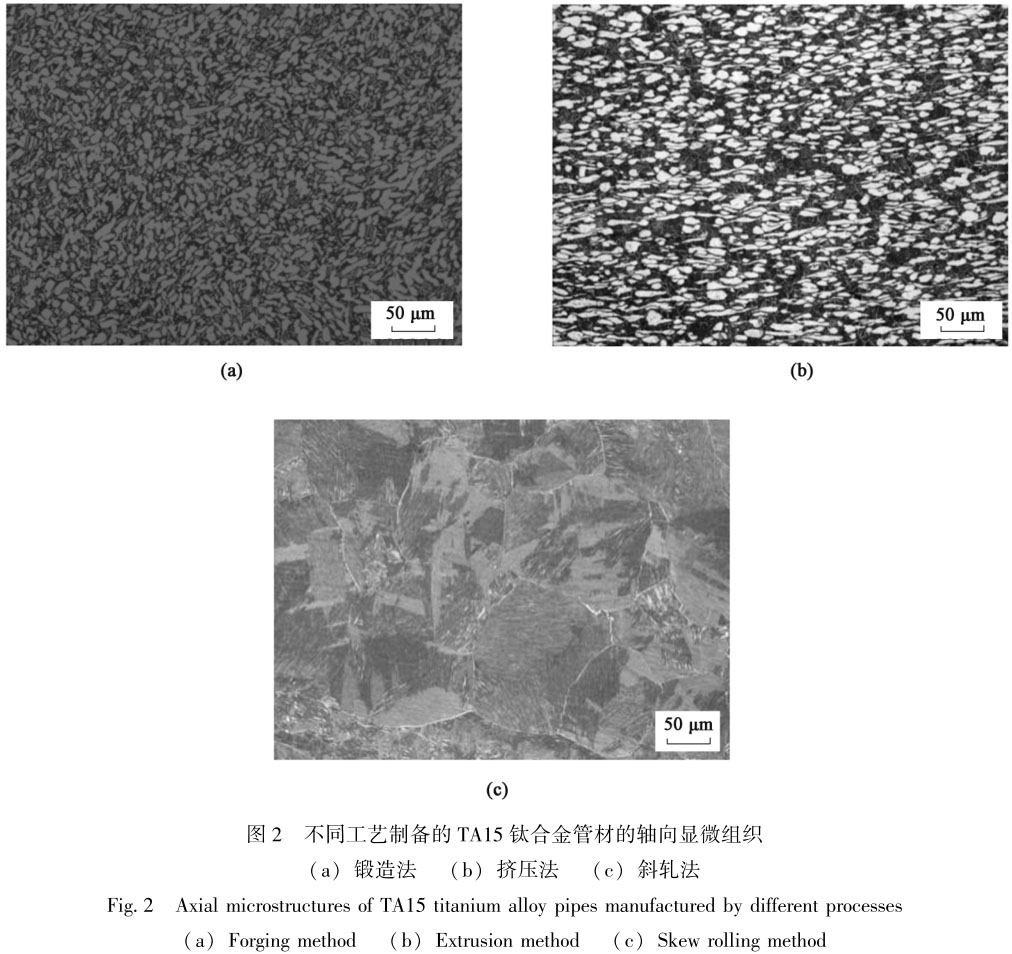

3 種不同工藝制備的TA15鈦合金管材的軸向顯微組織見圖 2��。 由圖 2 可知, 鍛造法制備的TA15鈦合金管材的軸向顯微組織主要為等軸初生 α 相+少量條狀初生 α 相+晶間 β 相組成 (圖 2a), 由于鍛造后空冷, 晶間 β 相中還有細小的針狀次生 α 相析出����。 其中, 初生 α 相占比較大, 約為 70%, 且初生α 相的晶粒非常細小, 晶粒尺寸大部分約為 10 ~15

μm, 晶界清晰、 完整�����。 根據(jù)等軸組織的性能規(guī)律, 這種組織具有較好的綜合性能, 強度和塑性均較好, 但沖擊韌性相對差些���。 沖擊斷裂時, 裂紋擴展分為沿晶斷裂和穿晶斷裂兩種, 等軸初生 α 相占比較多且晶粒細小時, 裂紋主要沿著 α 晶界擴展,消耗能量較少[12-13], 因此沖擊功較小, 與表 3 的測試結(jié)果也相吻合��。 擠壓法制備的TA15鈦合金管材的軸向顯微組織為 α+β 雙態(tài)組織 (圖 2b)�。 由于擠壓在 α+β 區(qū)加熱進行, 在金屬變形過程中晶粒沿著變形方向被壓扁, 沿著流動方向被拉長, 形成了等軸及長條狀的 α+β 組織。 本次試驗擠壓管材的壁厚較厚, 擠壓比僅為 4.3, 組織的變形程度較一般情況 (擠壓比為 10 左右) 相比沒那么劇烈, 加之?dāng)D壓后動態(tài)再結(jié)晶, 因此仍有部分的等軸 α 組織存在��。 與鍛造法制備的TA15鈦合金管材的軸向顯微組織相比, 擠壓法制備的TA15鈦合金管材的軸向顯微組織中的初生 α 相含量略少, 約占 60%, 而轉(zhuǎn)變的 β 相的含量相對增多, 并且初生 α 相晶粒大小也相對更大一些, 晶粒尺寸平均達到 20 ~ 25μm 以上, 長條狀的晶粒尺寸甚至能夠達到 50μm����。 這種類型的組織同樣具有良好的綜合性能, 強度、 塑性均很好, 而且沖擊斷裂時, 由于條狀 α 相具有較大的縱橫比, 使得裂紋擴展方向頻繁改變從而消耗更多能量, 并且有些裂紋會穿透條狀的 α 相內(nèi)部, 以穿晶斷裂的方式擴展, 消耗的能量更大, 沖擊功較高[12-13]����。 斜軋法制備的TA15鈦合金管材的軸向顯微組織為粗大的魏氏體組織 (圖 2c)。 由于在相變點左右加熱后進行加工, 初生 α 相完全轉(zhuǎn)變?yōu)?β 組織, 并且晶粒尺寸大幅增大, 冷卻時 β 相晶內(nèi)雜亂地析出大量細長的�、 平直的針狀次生 α 相。 此類組織的典型性能即塑性很差, 伸長率和斷面收縮率均較低, 而沖擊斷裂時, 晶內(nèi)針狀次生 α 相的存在使得裂紋以穿晶斷裂的方式擴展, 同時由于針狀次生α 相的分布雜亂�����、 交錯, 使得裂紋擴展時消耗的能量較大, 具有很高的沖擊功, 與表 3 的測試結(jié)果非常吻合�。

綜合室溫性能和軸向顯微組織對比 3 種工藝制備的TA15鈦合金管材, 可以認為: 擠壓法和鍛造法制備的TA15鈦合金管材均可以獲得 α+β 雙態(tài)組織, 具有優(yōu)異的組織形貌和力學(xué)性能, 均可以滿足各種使用要求; 而斜軋法制備的TA15鈦合金管材,其顯微組織為粗大的魏氏體組織, 塑性較差, 適用于性能要求較低的零部件。

2.4 生產(chǎn)成本

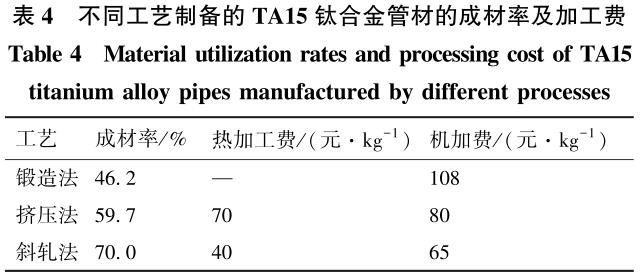

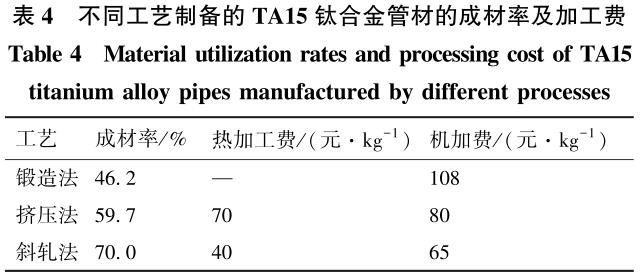

3 種不同工藝制備的TA15鈦合金管材的成材率及加工費用 (折算成材率后的單價) 見表 4����。

由表 4 可知, 斜軋法制備的TA15鈦合金管的成材率最高, 擠壓法次之, 鍛造法最低, 成本亦是如此。

工業(yè)生產(chǎn)時, 核算綜合成本, 斜軋法的成本最低; 鍛造法和擠壓法相比, 不同規(guī)格的成品的成材率有所不同, 結(jié)合原材料價格和加工費的差異, 兩種工藝的成本互有高低, 需要根據(jù)實際情況核算���。

3���、 結(jié)論

(1) 鍛造法�、 擠壓法��、 斜軋法均可以制備 Rm為 900~1130MPa, A≥9%, Z≥25%, Akv≥28J 的TA15 鈦合金管材�����。

(2) 鍛造法和擠壓法制備的TA15鈦合金管材的顯微組織為 α+β 雙態(tài)組織, 斜軋法制備的 TA15鈦合金管材的顯微組織為粗大的魏氏體組織�。

(3) 鍛造法和擠壓法制備的TA15鈦合金管材的綜合性能良好, 但成本較高, 適用制作性能要求較高的零部件。

(4) 斜軋法制備的TA15鈦合金管材的塑性較差, 但成本最低, 適用于使用要求較低的零部件���。

參考文獻:

[1] GB / T

3620.1—2016, 鈦及鈦合金牌號和化學(xué)成分 [S].

GB / T

3620.1—2016, Designation

and

composition

of

titanium

and

titanium

alloys [S].

[2] 黃伯云,

李成功, 石力開, 等.有色金屬材料手冊 [M].北

京: 化學(xué)工業(yè)出版社, 2009.

Huang

B

Y, Li

C

G, Shi

L

K, et

al.

Handbook

of

Non-ferrous

Metal

Materials [ M ].

Beijing:

Metallurgical

Industry

Press,

2009.

[3] 陳冬梅,

黃森森, 賀飛, 等.

Fe 元素對TA15鈦合金顯微組織

和力學(xué)性能的影響 [J].鈦工業(yè)進展, 2017, 34 (2): 14-18.

Chen

D

M, Huang

S

S, He

F, et

al.Effects

of

Fe

on

the

micro-

structures

and

mechanical

properties

of

TA15

titanium

alloy [J].

Titanium

Industry

Progress, 2017, 34 (2): 14-18.

[4] 隋楠,

曹京霞, 黃旭, 等.合金成分對TA15鈦合金組織及力

學(xué)性能的影響 [J].航空材料學(xué)報, 2019, 39 (1): 48-54.

Sui

N, Cao

J

X, Huang

X,

et

al.Effect

of

composition

on

micro-

structure

and

mechanicalproperties

of

TA15

titanium

alloy [ J]. Journal

of

Aeronautical

Materials, 2019, 39 (1): 48-54.

[5] 王昉,

繆強, 梁文萍, 等.熱處理對TA15鈦合金組織的影響

[J].熱處理, 2015, 30 (2): 24-27.

Wang

F, Miao

Q, Liang

W

P,

et

al.

Effect

ofheat

treatment

on

microstructure

of

TA15

titanium

alloy [ J ].

Heat

Treatment,

2015, 30 (2): 24-27.

[6] 李興無,

沙愛學(xué), 張旺峰, 等.TA15 合金及其在飛機結(jié)構(gòu)中

的應(yīng)用前景 [J].鈦工業(yè)進展, 2003, 20 (4-5): 90-94.

Li

X

W, Sha

A

X, Zhang

W

F, et

al.TA15

titanium

alloy

and

itsapplying

prospects

on

airframe [ J].

Titanium

Industry

Pro-

gress, 2003, 20 (4-5): 90-94.

[7] 劉全明,

張朝暉, 劉世鋒, 等.

鈦合金在航空航天及武器裝

備領(lǐng)域的應(yīng)用與發(fā)展 [ J].

鋼鐵研究學(xué)報, 2015, 27 (3):

1-4.

Liu

Q

M, Zhang

Z

H, Liu

S

F, et

al.Application

and

develop-

mentof

titanium

alloy

in

aerospace

and

military

hardware [ J].

Journal

of

Iron

and

Steel

Research, 2015, 27 (3): 1-4.

[8] 梁培新,

朱衛(wèi)東, 楊剛, 等.滲氫工藝對TA15鈦合金氫含量

和顯微組織的影響 [ J].

鍛壓技術(shù), 2020, 45 ( 8): 190 -

194.

Liang

P

X, Zhu

W

D, Yang

G,

et

al.Influence

of

hydrogen

per-

meation

process

on

hydrogen

content

andmicrostructure

of

TA15

ti-

tanium

alloy [ J].

Forging

&

Stamping

Technology, 2020, 45

(8): 190-194.

[9] 代春,

李長江, 楊隴林, 等.退火制度對TA15擠壓管材的組織

與性能的影響 [J].稀有金屬快報, 2008, 27 (12): 15-17.

Dai

C, Li

C

J, Yang

L

L,

et

al.

The

effect

of

annealing

process

on

microstructure

and

properties

of

TA15

alloy

tube

pro-

duced

by

extruding [ J ] .

Rare

Metals

Letters, 2008, 27

( 12) : 15-17.

[10]

安耀輝,

高博, 馬龍, 等.超大規(guī)格TA15鈦合金棒材鍛造工

藝研究 [J].鈦工業(yè)進展, 2013, 30 (5): 22-25.

An

Y

H, Gao

B, Ma

L,

et

al.Research

on

forging

process

of

su-

per

large-sized

TA15

titanium

alloy

bars [ J].

Titanium

Industry

Progress, 2013, 30 (5): 22-25.

[11]

趙永慶,

葛鵬, 辛社偉.

近五年鈦合金材料研發(fā)進展 [ J].

中國材料進展, 2020, 39 (7-8): 527-534.

Zhao

Y

Q, Ge

P, Xin

S

W.Progresses

of

R&D

on

Ti-alloy

mate-

rials

in

recent

5

years [J].Materials

China, 2020, 39 (7-8):

527-534.

[12]

王云,

羅登超, 王莎, 等.熱處理對 Ti80 冷軋管材性能和組

織的影響 [J].熱加工工藝, 2019, 48 (10): 200-202.

Wang

Y, Luo

D

C, Wang

S,

et

al.

Effect

of

heat

treatment

on

mechanical

properties

and

microstructure

of

Ti80

cold-rolled

tubes [ J ] .

Hot

Working

Technology, 2019, 48 ( 10 ) :

200-202.

[13]

侯艷榮,

賴運金, 杜予晅, 等.熱處理對TA15鈦合金棒材沖

擊性能的影響 [J].熱加工工藝, 2011, 40 (2): 182-183.

Hou

Y

R, Lai

Y

J, Du

Y

X,

et

al.

Effect

of

heat

treatment

process

on

impact

property

of

TA15

alloy [J].

Hot

Working

Tech-

nology, 2011, 40 (2): 182-183.

相關(guān)鏈接