引言

GH4169(Inconel718)合金因其優(yōu)異的綜合性能和高溫穩(wěn)定性被廣泛應(yīng)用于航空航天及石油化工等領(lǐng)域�。作為

航空航天領(lǐng)域的重要結(jié)構(gòu)材料,GH4169合金主要應(yīng)用于渦輪盤、壓氣機(jī)葉片和機(jī)匣等熱端動力零部件�。這些

結(jié)構(gòu)件通常服役于交變載荷、交變溫度和離心力等惡劣條件,要求其具有良好的抗疲勞和抗蠕變性能,因此,

精準(zhǔn)調(diào)控微觀組織是零件完成服役使命的關(guān)鍵����。

GH4169合金零部件的制備過程包含合金熔煉���、均勻化處理���、塑性加工和熱處理。因?yàn)榱慵哂胁煌耐庥^結(jié)

構(gòu)和服役要求,所以塑性加工工藝的選擇成為零件順利成形及微觀組織滿足要求的關(guān)鍵環(huán)節(jié)��。

GH4169合金由基體γ相和析出相組成,優(yōu)異的高溫強(qiáng)度及穩(wěn)定性依賴于主要強(qiáng)化相γ″相和輔助強(qiáng)化相γ′

相,而熱處理及變形過程中析出的δ相對合金力學(xué)性能的影響也不容忽視,此外合金中還分布少量碳化物顆粒

�。γ″相的析出溫度為600~900℃[1],而δ相在750~1020℃出現(xiàn)[2]。合金在熱處理及變形過程中,γ″相會

向高溫下更加穩(wěn)定的δ相轉(zhuǎn)變����。δ相的數(shù)量�、形貌及分布對合金的變形行為和力學(xué)性能有很大影響���。δ相不

僅可以促進(jìn)動態(tài)再結(jié)晶形核[3],還具有釘扎晶界抑制晶粒長大[4-8]和提高疲勞壽命的作用[9-10]�����。需要注

意的是要控制δ相的含量,適量的δ相可以降低缺口敏感性[11],但是過多的δ相會降低合金的使用強(qiáng)度,促

進(jìn)裂紋萌生和擴(kuò)展等����。所以,厘清δ相在熱處理和塑性變形中的演化行為對GH4169合金的塑性加工與服役性

能至關(guān)重要���。

美國GE公司針對發(fā)動機(jī)各零部件的使用性能,前后發(fā)展了Inconel718合金的標(biāo)準(zhǔn)工藝�����、高強(qiáng)工藝和直接時效

(DirectAging,DA)工藝[12-13]�����。其中,DA工藝的特點(diǎn)是采用低溫大變形,在δ相溶解溫度附近進(jìn)行鍛造,采用

水冷方式進(jìn)行冷卻,然后直接進(jìn)行兩階DA熱處理�����。成形后鍛件的平均晶粒度可以達(dá)到10級或以上,并有適量的

顆粒狀δ相析出,因此,零部件不僅強(qiáng)度高�����、疲勞性能好,還具有良好的持久和蠕變性能�����。此外,基于BROWNEE

等[14]提出的鎳基合金細(xì)化晶粒工藝和GH4169合金中δ相釘扎晶界的作用,發(fā)展了該合金的δ相工藝

(DeltaProcess,DP)��。即在變形前通過熱處理工藝析出一定量的δ相,在后續(xù)的熱加工中,為了避免δ相溶解

和保證動態(tài)再結(jié)晶充分進(jìn)行,需嚴(yán)格控制變形溫度,需低于δ相的溶解溫度且高于合金的動態(tài)再結(jié)晶溫度,以

及采用低應(yīng)變速率變形�����。相比于傳統(tǒng)的鍛造工藝,DP工藝制備的GH4169合金鍛坯����、鍛棒和鍛件的晶粒尺寸更

細(xì)小,且微觀組織分布更均勻[15-22]��。由于DP析出的δ相含量較多且部分形貌為片層狀,會降低合金強(qiáng)度��。

因此,YOSHI-DAH等[18]提出了一種改進(jìn)的Inconel718合金DP工藝��。在改進(jìn)的工藝中,嚴(yán)格控制合金中δ相的

析出體積分?jǐn)?shù)在約5%,且鍛造溫度不高于960℃。利用該工藝獲得熱處理后晶粒尺寸小于22.5μm(ASTM8級)的

Inconel718合金盤類鍛件�����。

本文介紹了環(huán)類����、盤類及葉片類3類典型的GH4169合金零件的塑性加工技術(shù),繼而闡述了δ相的演化行為及其

對合金變形行為和力學(xué)性能的影響。

1��、典型零件的制備工藝

自從GH4169合金成為航空航天領(lǐng)域最受歡迎的材料之一以來,我國對該合金零部件塑性加工工藝的探索就在

不斷地進(jìn)行,既表現(xiàn)在工藝路線的優(yōu)化創(chuàng)新,也體現(xiàn)在設(shè)備及工藝參數(shù)的迭代發(fā)展�。其中,擠壓、鍛造�、冷輥

軋、環(huán)軋和楔橫軋等傳統(tǒng)與新興的塑性加工工藝不斷發(fā)展與成熟[23-31]����。下面將從環(huán)、盤及葉片這3類典型

的GH4169合金零件的制備工藝出發(fā),介紹GH4169合金的塑性加工技術(shù)��。

1.1 環(huán)類零件

航空發(fā)動機(jī)中的環(huán)形零件工作時間長,工作環(huán)境惡劣,服役時反復(fù)受到高溫���、高壓及高低頻振動的綜合作用�。

隨著發(fā)動機(jī)性能的不斷提升,對材料的力學(xué)性能和承溫能力提出了更高的要求����。采用環(huán)軋工藝制備的產(chǎn)品具

有尺寸精度高��、組織致密并且生產(chǎn)效率高等優(yōu)點(diǎn),因此環(huán)軋成為航空航天高性能環(huán)鍛件的首選制備技術(shù)[32]

��。與其配套的前期工藝有:鍛坯�����、鐓餅�、沖孔����、馬架擴(kuò)孔和環(huán)軋。

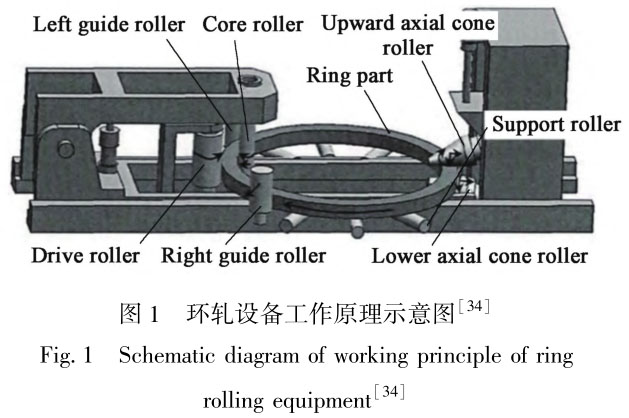

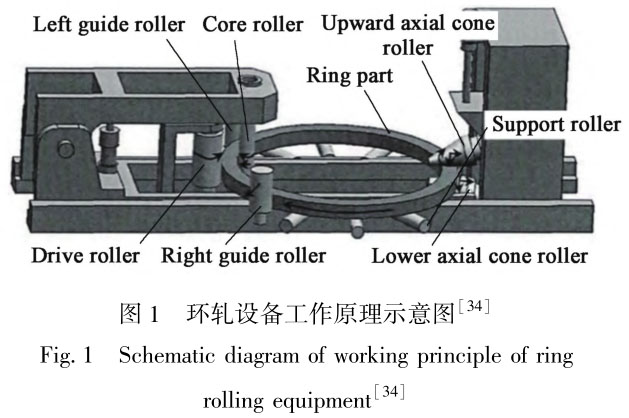

環(huán)件軋制是利用軋輥驅(qū)動環(huán)件旋轉(zhuǎn),并在徑向和軸向同時實(shí)施軋制變形,使環(huán)件直徑不斷增加,壁厚減小,截面

逐漸成形的塑性加工方式[33],環(huán)軋設(shè)備工作原理如圖1所示[34]����。環(huán)軋分為矩形截面環(huán)件和異形截面環(huán)件軋

制。因?yàn)榫匦谓孛姝h(huán)件機(jī)加工為異形截面環(huán)件會浪費(fèi)大量的材料,且異形截面環(huán)件軋制具有材料利用率高�����、

環(huán)件流線隨形狀分布等優(yōu)勢,所以,異形截面環(huán)軋更符合未來的發(fā)展理念���。

但異形截面環(huán)軋工藝復(fù)雜、難度大[35],在軋制過程中易出現(xiàn)攀升、端面剪切等流動缺陷[36],及內(nèi)部晶粒粗

大和組織偏析等微觀缺陷[37]���。異形截面環(huán)件沿軸向體積分布差別較大,直接采用矩形環(huán)件軋制難度較大,一

般采用預(yù)制異形坯料的方式進(jìn)行環(huán)軋[38]�。因此,制定合適的工藝流程有利于零件的高質(zhì)量成形���。

環(huán)軋是一種非線性的熱力耦合過程,且其軋制曲線復(fù)雜�����。有限元模擬在GH4169合金環(huán)軋工藝的發(fā)展中發(fā)揮著

舉足輕重的作用���。劉東等[39]對GH4169合金矩形截面徑/軸雙向軋制的軋制曲線進(jìn)行優(yōu)化,可以有效提高環(huán)件

精度,降低徑/軸向軋制力。隨后,基于LS-DYNA有限元,提出了一種計算速度更快�����、精度更高的徑/軸雙向環(huán)軋

仿真模擬方法[40]��。此外,異形環(huán)件胎膜制坯方案及環(huán)軋工藝參數(shù)(例如:主輥轉(zhuǎn)速)的優(yōu)化[41-42]���、環(huán)件殘

余應(yīng)力的消除[43]等研究均有涉獵�。

伴隨著環(huán)軋研究的不斷深入,環(huán)軋的實(shí)際生產(chǎn)也取得了一系列進(jìn)展��。2014年,貴州航宇首次采用異形制坯加異

形整體軋制技術(shù)實(shí)現(xiàn)了機(jī)匣用超大異形環(huán)件整體成形的新突破[44],該鍛件尺寸達(dá)1.95m。然而該鍛件設(shè)計精

度不高,材料利用率偏低���。結(jié)合數(shù)值模擬,研究人員不斷優(yōu)化環(huán)件精密成形工藝,完成了某型號燃?xì)廨啓C(jī)用2m

級大尺寸高溫合金機(jī)匣的制造,異形環(huán)鍛件尺寸精度明顯提高[45]����。環(huán)軋也可以作為零部件制造的中間工序

�。結(jié)合環(huán)軋制坯+模鍛鍛造工藝路線,有學(xué)者實(shí)現(xiàn)了某型民用發(fā)動機(jī)大型渦輪盤的制造,其鍛件力學(xué)性能優(yōu)異

且平均晶粒度均在9級以上[46]。結(jié)合環(huán)軋制坯+圓環(huán)切斷+鍛造精整對大規(guī)格棒料成形小尺寸方體類構(gòu)件工

藝作出優(yōu)化,該構(gòu)件力學(xué)性能滿足要求且平均晶粒尺寸小于11.2μm[47]����。

1.2 盤類零件

航空發(fā)動機(jī)渦輪盤是典型的盤類件。作為承受高溫大應(yīng)力的核心熱端部件,要求其在高溫下兼具抗氧化性能

���、高溫持久強(qiáng)度和良好的組織穩(wěn)定性,即保證晶粒細(xì)小且組織均勻�����。盤類件的制備工藝包括三聯(lián)工藝(真空感

應(yīng)熔煉�、電渣重熔和真空電弧重熔)冶煉���、均勻化處理��、開坯鍛造����、鍛件鍛造及熱處理[48]����。此外,研究表明

熱連軋[49]或者冷軋[50]獲得的盤類件同樣具有優(yōu)異的力學(xué)性能。

GH4169合金的合金化程度高,具有變形抗力大��、導(dǎo)熱性差�����、可鍛溫度范圍窄等特點(diǎn),且該合金鍛件不能通過后

續(xù)熱處理(低溫固溶處理或者直接時效處理)進(jìn)行晶粒細(xì)化�。因?yàn)樵谒苄宰冃芜^程中,鍛件的各個位置并不能

同時達(dá)到動態(tài)再結(jié)晶的臨界應(yīng)變,致使混晶現(xiàn)象常出現(xiàn)在鍛件中?����;炀КF(xiàn)象會降低盤類件的服役性能,成為

GH4169合金鍛件制造中重點(diǎn)關(guān)注的問題�����。大直徑鍛棒是生產(chǎn)渦輪盤等大尺寸鍛件的重要材料,GH4169合金的

開坯鍛造是多火次多工步且變形量很大的過程,相應(yīng)的組織演化機(jī)制也很復(fù)雜,包括動態(tài)再結(jié)晶��、亞動態(tài)再結(jié)

晶��、靜態(tài)再結(jié)晶和晶粒長大。選擇合適的工藝參數(shù)利于開坯鍛造,因此,采用數(shù)值模擬方法優(yōu)化開坯鍛造工藝

是最為經(jīng)濟(jì)有效的方法�。DANDRECA等[51]和YEOMJT等[52]分別對Inconel718合金開坯鍛造過程中微觀組織演

變進(jìn)行了模擬分析,但并沒有充分考慮所有的組織演化機(jī)制。張海燕等[26]引入多種組織演化機(jī)制,對開

坯鍛造中的組織演化機(jī)制進(jìn)行逐個分析���。結(jié)果表明,各截面靜態(tài)再結(jié)晶的體積分?jǐn)?shù)大于動態(tài)再結(jié)晶或亞動態(tài)

再結(jié)晶,因此,靜態(tài)再結(jié)晶是該合金在開坯鍛造中的主要組織演變機(jī)制�����。

本團(tuán)隊(duì)在盤類零件加工的有限元模擬方面做出了一定貢獻(xiàn)�����。GH4169合金在熱變形中的主要顯微組織演變機(jī)制

為動態(tài)再結(jié)晶[53],在有限元軟件中嵌入動態(tài)再結(jié)晶和晶粒長大模型初步實(shí)現(xiàn)了某GH4169合金渦輪盤的閉模

鍛造中的組織預(yù)測[54]�����。

除了組織不均勻現(xiàn)象,閉模鍛造中也會產(chǎn)生折疊等缺陷��。為了優(yōu)化工藝,將熱加工圖以及動態(tài)再結(jié)晶模型和晶

粒長大模型與有限元結(jié)合,并運(yùn)用正交設(shè)計實(shí)驗(yàn)方法分析了工藝參數(shù)對終鍛溫度和渦輪盤內(nèi)組織分布均勻性

的影響[27]���。最終,將自主開發(fā)的GH4169合金微觀組織預(yù)測系統(tǒng)與有限元軟件相結(jié)合,完成了對某外徑為

Φ500mm渦輪盤模鍛工藝中的組織演變規(guī)律的分析[55]。此外,相關(guān)學(xué)者對熱變形前等溫條件下的晶粒長大

[56]���、熱變形中的動態(tài)再結(jié)晶以及熱變形后熱處理的晶粒長大和孿晶生成[53]等一系列組織演化行為均進(jìn)行

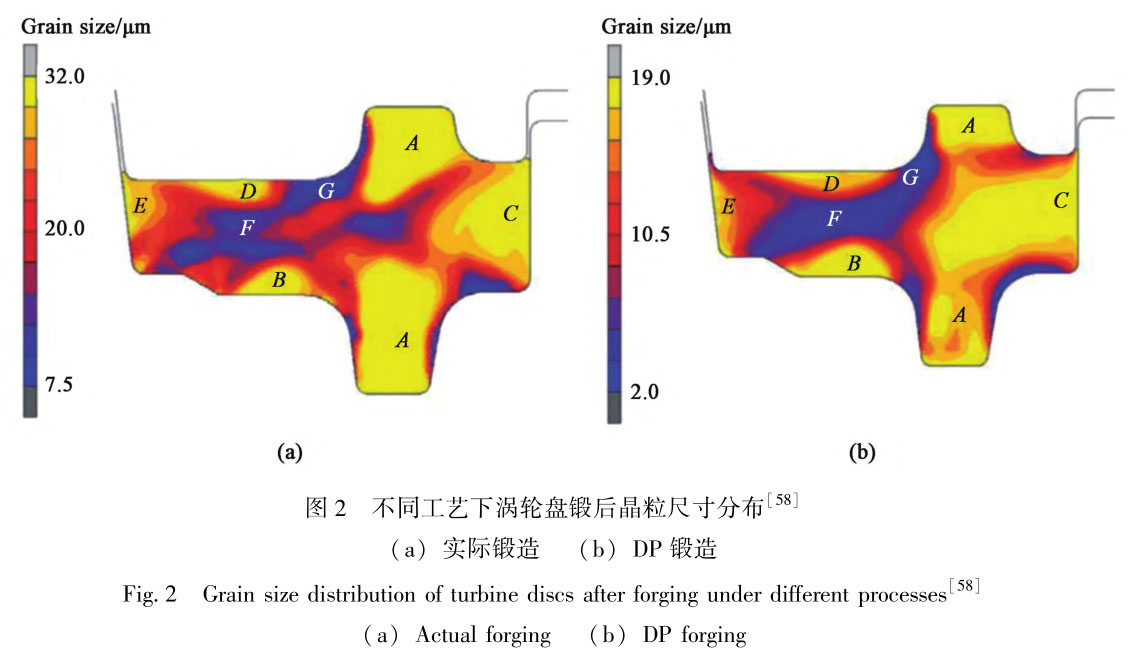

了詳細(xì)分析并建立了相關(guān)數(shù)學(xué)模型���。DP工藝與特殊的溫度屏蔽技術(shù)被認(rèn)為是大直徑盤類零件制備工藝中用來

控制晶粒尺寸的極為有效的方法[57]����。其中,δ相不僅可以通過增大變形激活能來促進(jìn)動態(tài)再結(jié)晶的發(fā)生,而

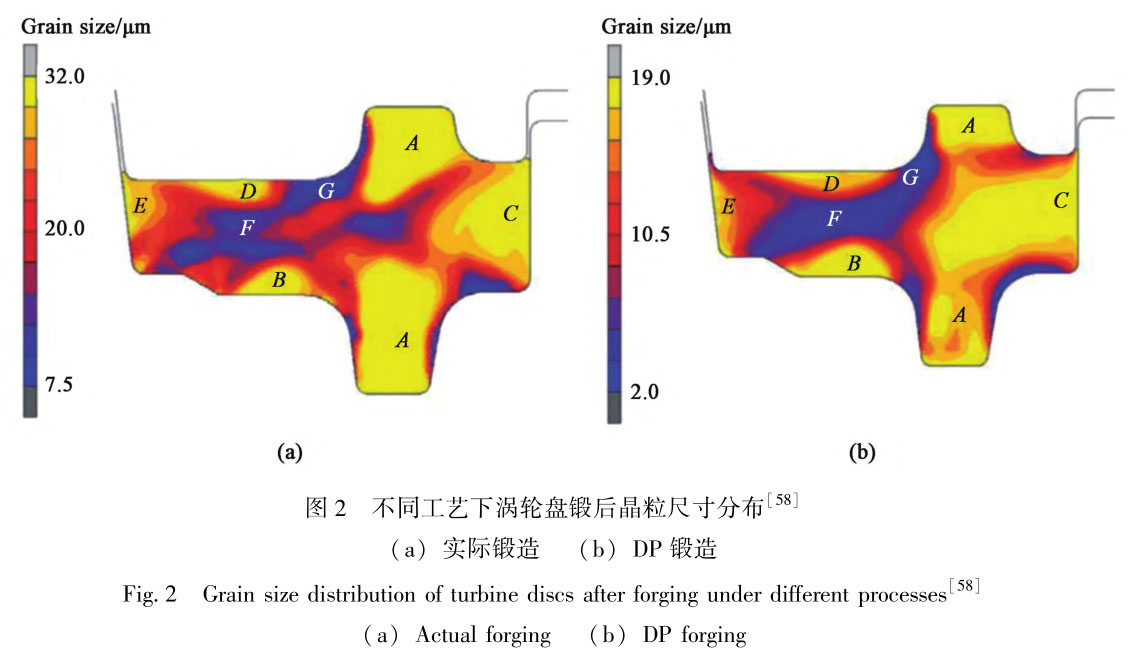

且可以釘扎晶界并抑制晶粒長大��。本團(tuán)隊(duì)持續(xù)開展組織演化規(guī)律研究,建立了考慮δ相的組織演化模型,應(yīng)用

到Inconel718合金渦輪盤的鍛造工藝中�。對比實(shí)際鍛造與DP鍛造,DP鍛造更有利于獲得晶粒尺寸均勻的渦輪

盤,模擬結(jié)果如圖2所示[58]�����。相應(yīng)地,以δ相含量為變量的動態(tài)再結(jié)晶模型[59]及晶粒長大模型[60]逐步被

建立與完善����。

退火工藝可以用來縮小混晶尺寸,甚至消除混晶組織。因此,合適的退火工藝有助于解決混晶問題��。CHENMS等

[61]發(fā)現(xiàn)初始時效處理后的鎳基高溫合金在變形后經(jīng)過短暫的退火處理(980℃,10min),其變形組織的均勻性

得到了顯著改善,但仍然存在一些異常長大的再結(jié)晶晶粒����。通過元胞自動機(jī)(CellularAutomaton,CA)模擬方

法揭示了變形組織在靜態(tài)再結(jié)晶過程中異常長大的再結(jié)晶晶粒的產(chǎn)生機(jī)理[62]。為消除異常長大的晶粒,雙

級退火熱處理工藝被提出���。經(jīng)過一系列對工藝參數(shù)的探索[63],CHENMS等[64]篩選出最終晶粒度達(dá)到ASTM10

級的雙級退火熱處理制度��。其中,第1級時效退火(900℃,9~12h)析出大量的δ相,對細(xì)化晶粒起到了十分重要

的作用,不僅可以釘扎晶界,而且為靜態(tài)再結(jié)晶提供了形核位點(diǎn)��。細(xì)化晶粒的關(guān)鍵在于提高再結(jié)晶形核速率的

同時降低晶粒長大速率����。將第2道次的恒溫退火(980℃,1h)改變?yōu)檫B續(xù)降溫退火,恰好可以進(jìn)一步細(xì)化晶粒獲

得晶粒度達(dá)ASTM12級的均勻細(xì)小組織,并保證合理的δ相含量殘余,在650℃屈服強(qiáng)度較DA工藝提升13.4%[65]

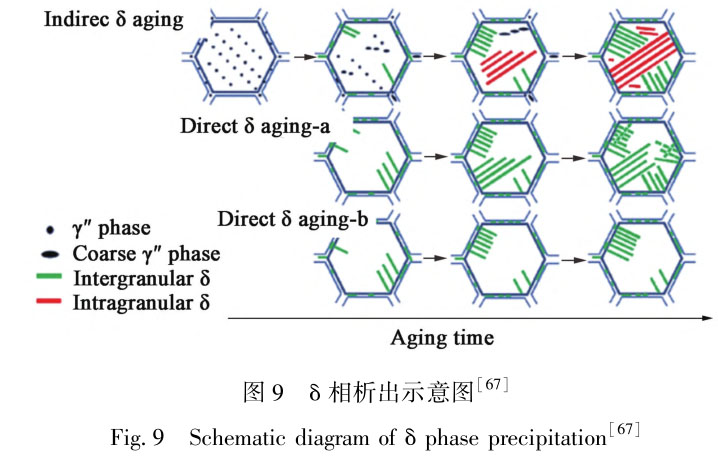

。對比固溶態(tài)的鍛造混晶組織,時效態(tài)的鍛造混晶組織更容易在雙級退火熱處理中均勻細(xì)化[66]����。此外,因?yàn)?

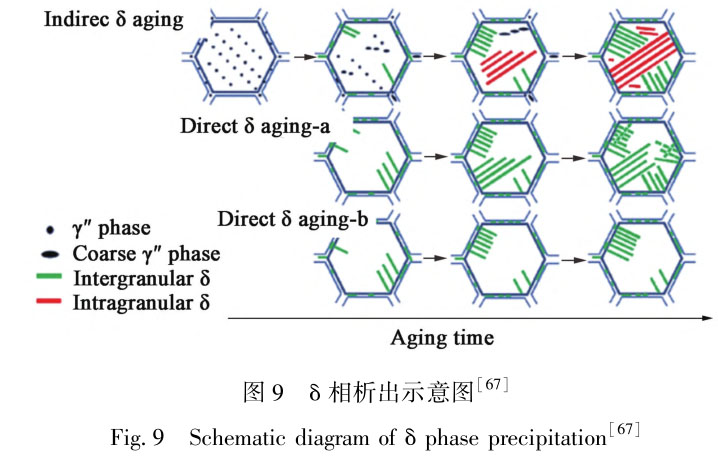

短棒狀δ相具有釘扎晶界的作用,而長針狀δ相能夠促進(jìn)再結(jié)晶形核,所以,間接時效比直接時效更有利于退

火過程中的再結(jié)晶行為以及晶粒細(xì)化[67]。

1.3 葉片類零件

葉片是航空發(fā)動機(jī)的關(guān)鍵核心零件之一,其具有數(shù)量多�����、外形復(fù)雜��、結(jié)構(gòu)單薄的特點(diǎn),要求其在熱力交變載荷

和離心力等惡劣的服役條件下具有高溫穩(wěn)定性[68]���。GH4169合金是高壓壓氣機(jī)葉片中使用最多的材料,葉片

的主要制備工藝包括擠壓���、預(yù)鍛、終鍛和機(jī)加工��。因?yàn)槿~片現(xiàn)制備流程周期長,成本高,且葉片制造尺寸精度

低、振動疲勞性能差,嚴(yán)重制約了我國航空領(lǐng)域的發(fā)展����。目前,新型葉片向著新材料、新結(jié)構(gòu)與新工藝的方向

不斷發(fā)展創(chuàng)新�����。

少無余量精密塑性成形技術(shù)的開發(fā)與葉片新型工藝的創(chuàng)新理念完全契合��?��;诖?本團(tuán)隊(duì)將楔橫軋制坯與冷

輥軋成形工藝相結(jié)合,提出了短流程、高精度����、成形控性一體化的葉片制備的新理念。

1.3.1 熱成形(鍛造�����、擠壓制坯和楔橫軋制坯)

熱模鍛法是葉片塑性成形的主流方式[69-71]�����。由于GH4169合金室溫條件下變形抗力大,為了獲得更大的變形

和更為均勻的晶粒,葉片成形過程中往往采用擠壓、預(yù)模鍛等預(yù)成形方式,在獲得葉片的基本外形和流線分布

的基礎(chǔ)上,再通過終鍛配合熱處理工藝獲得滿足型面�、尺寸和性能要求的葉片,最后對葉片進(jìn)行噴丸、光飾處

理[72-73]�����。但是在鍛造過程中,由于葉片葉身處和榫頭部位的變形程度不同[74],會導(dǎo)致葉片在鍛造過程中

容易出現(xiàn)折疊��、模腔充不滿和微觀組織不均勻等問題���。為解決以上問題,精鍛法(鍛件葉身邊緣處的鍛造余量

小于0.3~0.7mm,公差小于普通鍛件公差的1/3,葉身表面不需要機(jī)械加工的葉片鍛造技術(shù))在傳統(tǒng)熱模鍛技術(shù)

基礎(chǔ)上發(fā)展起來[75]���。與傳統(tǒng)模鍛相比,精鍛具有更小的鍛造余量、更加完整的金屬流線和更短的工藝流程

��。目前,在美國和奧地利,80%~90%的葉片采用精鍛工藝制備[76],而我國起步較晚,設(shè)備相對落后,工藝也不完

善��。目前對于精鍛技術(shù)的研究重點(diǎn)有以下3個方面��。一是精鍛設(shè)備選擇[76];二是鍛造模具的優(yōu)化設(shè)計[77-

79];三是工藝流程的簡化����。汪大成等[80]在葉片預(yù)成形階段用一火次等溫預(yù)鍛代替兩火次普通預(yù)鍛,在保證

葉片強(qiáng)度、塑性和微觀組織的基礎(chǔ)上,大大縮短了葉片精鍛工藝的整體流程�����。

隨后,該團(tuán)隊(duì)以某壓氣機(jī)6級GH4169合金靜子葉片為目標(biāo)零件,確定其鍛造工藝在變形量40%及鍛造溫度990℃

下獲得的葉片鍛件具有優(yōu)良的綜合力學(xué)性能及細(xì)晶組織,均高于標(biāo)準(zhǔn)要求,且δ相呈短棒狀彌散分布[81]。

擠壓工藝作為葉片預(yù)制坯的主要方法,其組織狀態(tài)直接影響最終葉片的微觀組織與性能��。對于葉片成形的數(shù)

值模擬,齊廣霞等[82-84]做了大量的研究,不僅研究了葉片擠壓制坯的成形規(guī)律,還建立了微觀組織模型,對

擠壓過程中不同應(yīng)變速率和壓下量對葉片微觀組織的影響展開了探究;此后應(yīng)用熱力耦合的方法研究了不同

工藝參數(shù)對葉片成形性能的影響,解決了實(shí)際生產(chǎn)時在葉根部位產(chǎn)生縮頸的問題�。邰清安等[85]采用直接擠

壓預(yù)鍛坯、精鍛成形技術(shù),生產(chǎn)出榫頭與葉身組織均勻且力學(xué)性能達(dá)到高強(qiáng)水平的GH4169合金高壓壓氣機(jī)轉(zhuǎn)

子葉片���。

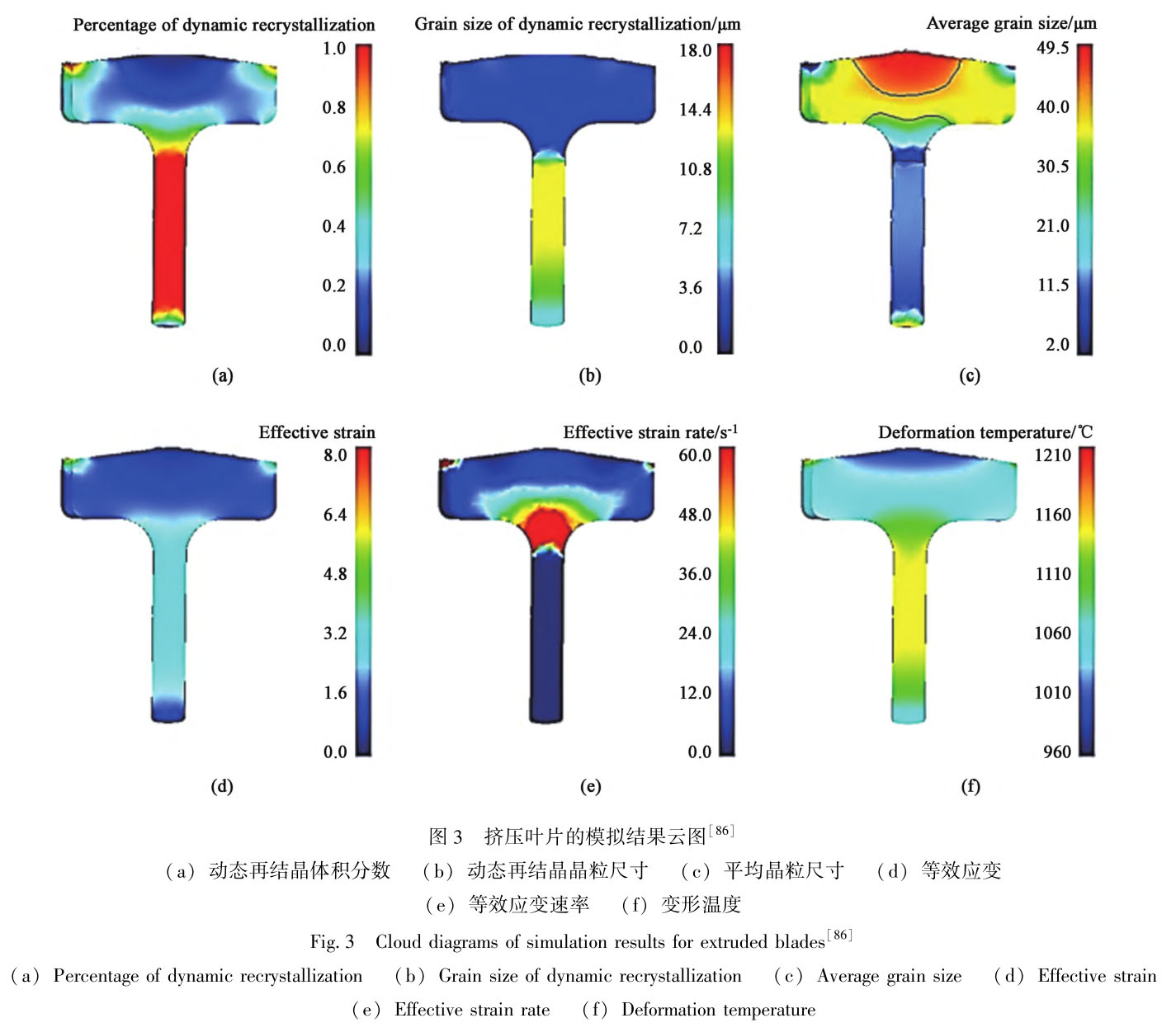

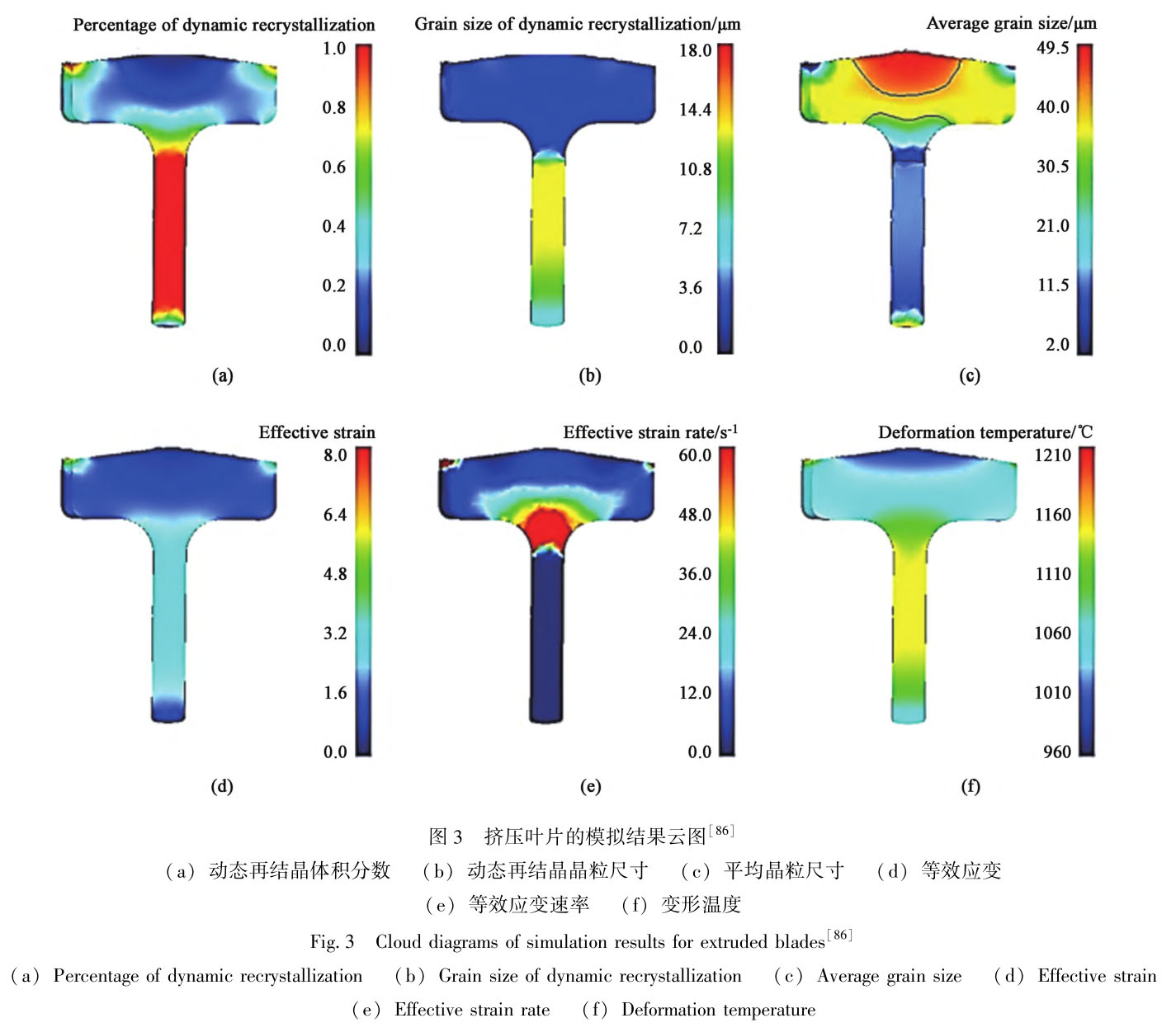

其中,加熱技術(shù)采用鹽浴加熱,可以提高加熱速率�����、縮減加熱時間,以避免晶粒加熱長大�。本團(tuán)隊(duì)建立了

GH4169合金的動態(tài)再結(jié)晶模型,對葉片擠壓過程中的再結(jié)晶行為進(jìn)行了分析,模擬結(jié)果如圖3所示[86],葉片不

同部位因?yàn)樽冃瘟坎煌哂胁煌卣鞯慕M織[74]���。針對多工序精鍛工藝存在的不足,提出了以縱向擠壓為主

的葉片精密擠壓成形的新工藝,該工藝的塑性加工過程包括壓扁、葉身擠壓和擠壓榫頭3個工序,可以實(shí)現(xiàn)葉

片的短流程�、高材料利用率的精密快捷制造[87]。

楔橫軋是一種局部成形的塑性加工工藝,具有精度高�����、效率高及組織一致性好等優(yōu)點(diǎn),被廣泛應(yīng)用于軸類件的

生產(chǎn)及為后續(xù)工序預(yù)制坯[88]����。該工藝主要應(yīng)用于黑色金屬軸類件的生產(chǎn),且工藝與理論已經(jīng)發(fā)展十分完善

�����。在此基礎(chǔ)上,楔橫軋不斷向新的領(lǐng)域發(fā)展,例如:空心軸軋制��、異形截面軋制�����、復(fù)合材料軋制和難變形金屬

軋制等��。其中,難變形金屬包括高溫合金與鈦合金,研發(fā)背景主要依托航空發(fā)動機(jī)壓氣機(jī)葉片的高精度短流程

制坯�����。GH4169合金楔橫軋的可行性已經(jīng)由初期的探索逐步達(dá)到成熟����。探索初期以有限元模擬工作為主,研究

人員分別從顯微組織[89-90]和軋制過程中的力能參數(shù)變化[91]證實(shí)了楔橫軋實(shí)驗(yàn)與模擬的可靠性����。隨后,本

團(tuán)隊(duì)針對GH4169合金的楔橫軋變形進(jìn)行了大量研究,數(shù)值分析結(jié)果表明楔橫軋的變形特點(diǎn)決定了合金組織和

動態(tài)再結(jié)晶機(jī)制,軋件表面以非連續(xù)動態(tài)再結(jié)晶機(jī)制為主,而心部以連續(xù)動態(tài)再結(jié)晶機(jī)制為主[29]。在楔橫軋

過程中,動態(tài)再結(jié)晶由軋件表層逐漸向心部滲透,隨著斷面收縮率由30%增加到50%,軋件心部組織更加均勻

[30],當(dāng)斷面收縮率達(dá)到80%時,軋件心部發(fā)生完全動態(tài)再結(jié)晶�����。此外,針對δ相在楔橫軋變形過程中起到的作

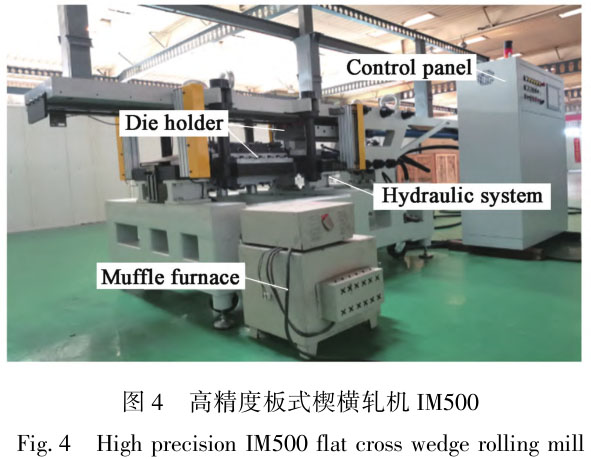

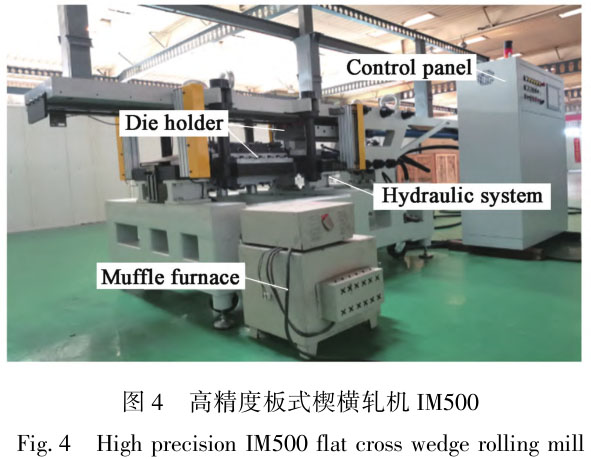

用和軋后退火過程中δ相的析出行為均有論述[92]。為了滿足楔橫軋工藝研究的需要,本團(tuán)隊(duì)自主研制出高

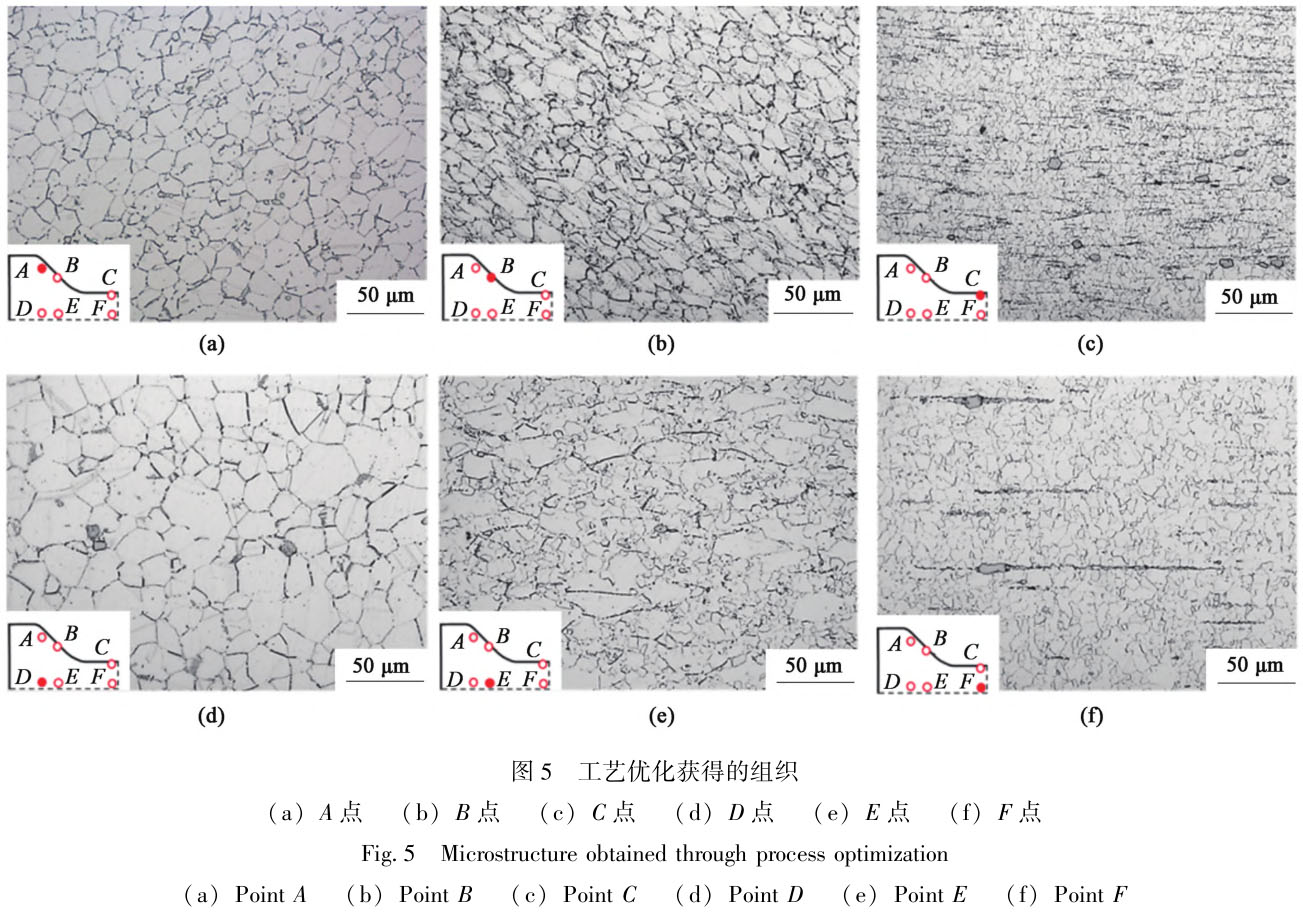

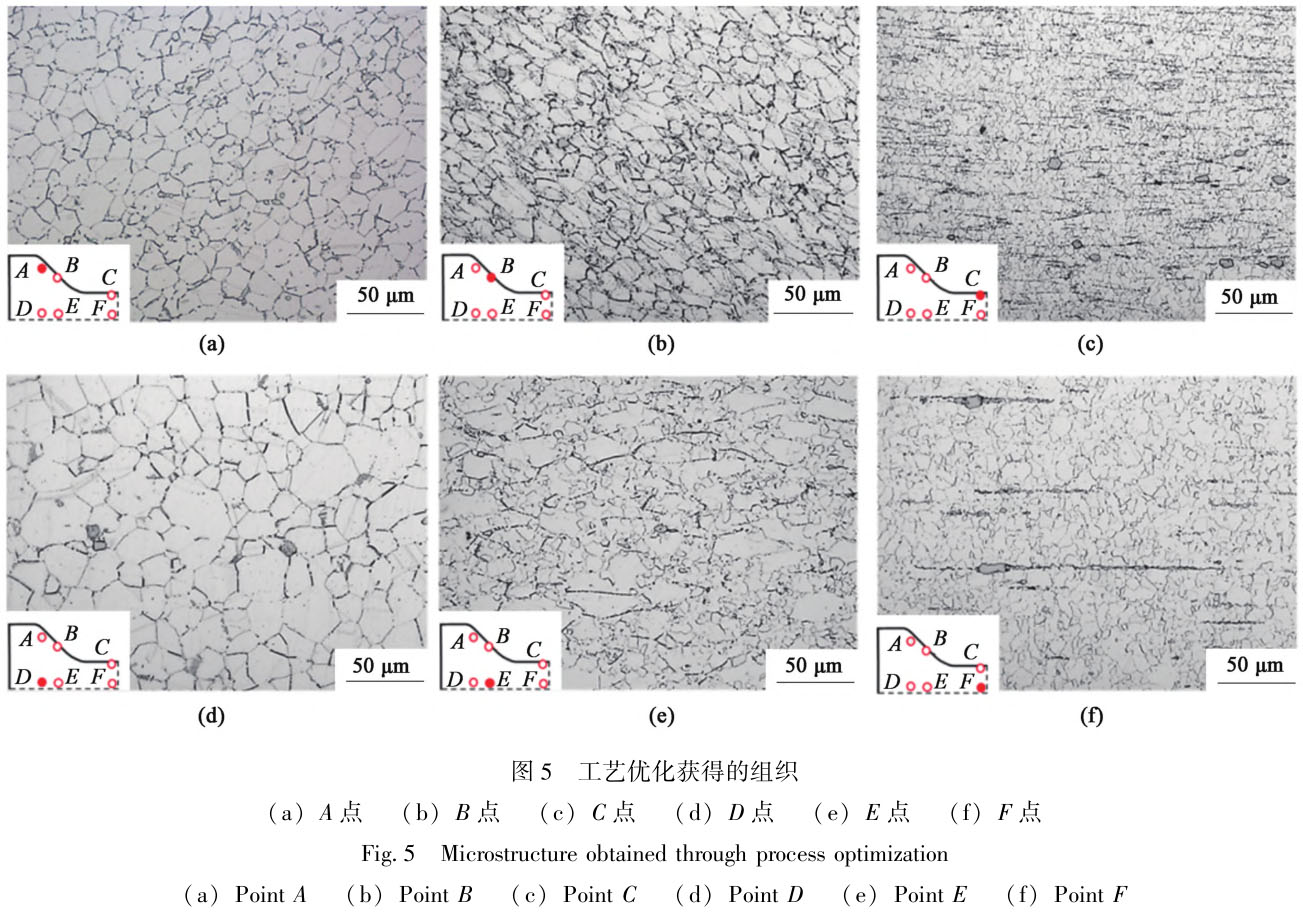

精密板式楔橫軋機(jī)IM500,如圖4所示��。經(jīng)過一系列工藝探索,優(yōu)化出GH4169合金的工藝窗口,獲得了組織均勻(

圖5)����、性能良好的GH4169合金“啞鈴狀”軋件。與此同時,同領(lǐng)域?qū)W者分別以組織均勻性[93]和心部缺陷

[94-95]為結(jié)果導(dǎo)向,對GH4169合金楔橫軋的工藝參數(shù)作了優(yōu)化��。

1.3.2 冷成形

在新型發(fā)動機(jī)研制過程中,美國GE公司�����、法國RR公司以及前蘇聯(lián)的工業(yè)單位對于高溫合金葉片冷輥軋成形技

術(shù)的研究和應(yīng)用已逐漸成熟�����。所使用的軋機(jī)性能穩(wěn)定,實(shí)現(xiàn)了葉片無余量加工和一次性成形[96]�����。特別是冷

精輥軋工藝在渦輪和壓氣機(jī)葉片的生產(chǎn)上起到了重要作用,經(jīng)冷精輥軋后的葉片葉型精度可達(dá)30~50μm[97]

�。輥軋成形的復(fù)雜性容易引起葉片形狀的不精確和組織性能的不穩(wěn)定,作為航空發(fā)動機(jī)的關(guān)鍵零件,葉片必須

具有良好的力學(xué)性能和較好的表面光潔度,以此為目標(biāo),我國的冷輥軋工藝與冷變形行為的研究不斷深入���。

葉片輥軋成形過程是一個復(fù)雜的非線性多維度變形過程,常借助有限元仿真技術(shù)優(yōu)化軋輥工藝參數(shù)���。起初采

用二維截面模型進(jìn)行葉片輥軋模擬,初步分析了工藝參數(shù)對葉片成形的影響[98]����。但由于二維模擬并不能完

全反映實(shí)際情況��。隨后,一系列工藝參數(shù)對葉片軋輥?zhàn)冃涡袨榈挠绊懲ㄟ^三維模擬分析逐漸清晰[99-103],工

藝參數(shù)包括軋制速度�����、下壓量�����、摩擦因數(shù)和軋輥參數(shù)等�����。東北大學(xué)與國內(nèi)多家單位合作開發(fā)了精密冷輥軋模

具智能設(shè)計平臺,不僅完善了葉片輥軋坯料與模具設(shè)計的基本理論,而且開發(fā)出葉片坯料和輥軋模具智能化���、

數(shù)字化設(shè)計系統(tǒng)���。近幾年,有關(guān)GH4169合金冷輥軋的研究相繼出現(xiàn)����。研究人員對該合金在冷輥軋過程中的多

重影響因素進(jìn)行了模擬優(yōu)化,包括對坯料的精確設(shè)計和輥軋設(shè)備及系統(tǒng)的改進(jìn)[96]�����、本構(gòu)模型的優(yōu)化[104]����、

斷裂模型的研究[97]和用解析建模的手段分析工藝參數(shù)對力能參數(shù)的影響[105]等。以上研究豐富并完善了

冷輥軋技術(shù)在GH4169合金上的應(yīng)用�。

除了冷輥軋工藝的完善,冷軋變形對合金組織與性能影響的研究也在不斷豐富。隨著冷軋變形程度的增加,析

出相的析出位置由晶內(nèi)和晶界逐漸轉(zhuǎn)變?yōu)樽冃螏Ъ拔诲e墻,強(qiáng)化相γ′相和γ″相的尺寸逐漸減小,而析出相

的含量逐漸增加[106]�����。此外,合金的強(qiáng)度因?yàn)槔渥冃萎a(chǎn)生的位錯纏結(jié)和強(qiáng)化相的析出增加,但是伸長率下降

[107]�����。在進(jìn)行多道次冷軋變形時,選擇合適的中間熱處理和最終固溶時效熱處理制度是獲得合格的金相組織

與力學(xué)性能的關(guān)鍵���。

中間熱處理起到軟化材料的作用,有利于下道次成形及防止開裂。最終熱處理則是析出強(qiáng)化相,并借助δ相的

釘扎作用細(xì)化晶粒[108]�����。通過對冷軋板工藝路線的優(yōu)化,可以得到再結(jié)晶完全的晶粒尺寸均勻的固溶態(tài)板材

[109],其中,1mm厚板材的極限拉深比為2.15,杯突值為12.87[110]。因?yàn)槔滠堊冃沃袝龠M(jìn)δ相的析出,而δ

相的析出數(shù)量和形貌會影響合金的組織與力學(xué)性能[111-112],所以,在冷軋變形的研究中對δ相的關(guān)注度很

高��。隨著冷軋變形量的增加,δ相析出的數(shù)量增加且形貌逐漸球化[113-114]�。冷軋可以提高δ相的形核率并

降低其形核功,δ相的析出與其釘扎晶界作用相結(jié)合可以有效提高合金的強(qiáng)度[111]。兼顧冷軋變形量與熱處

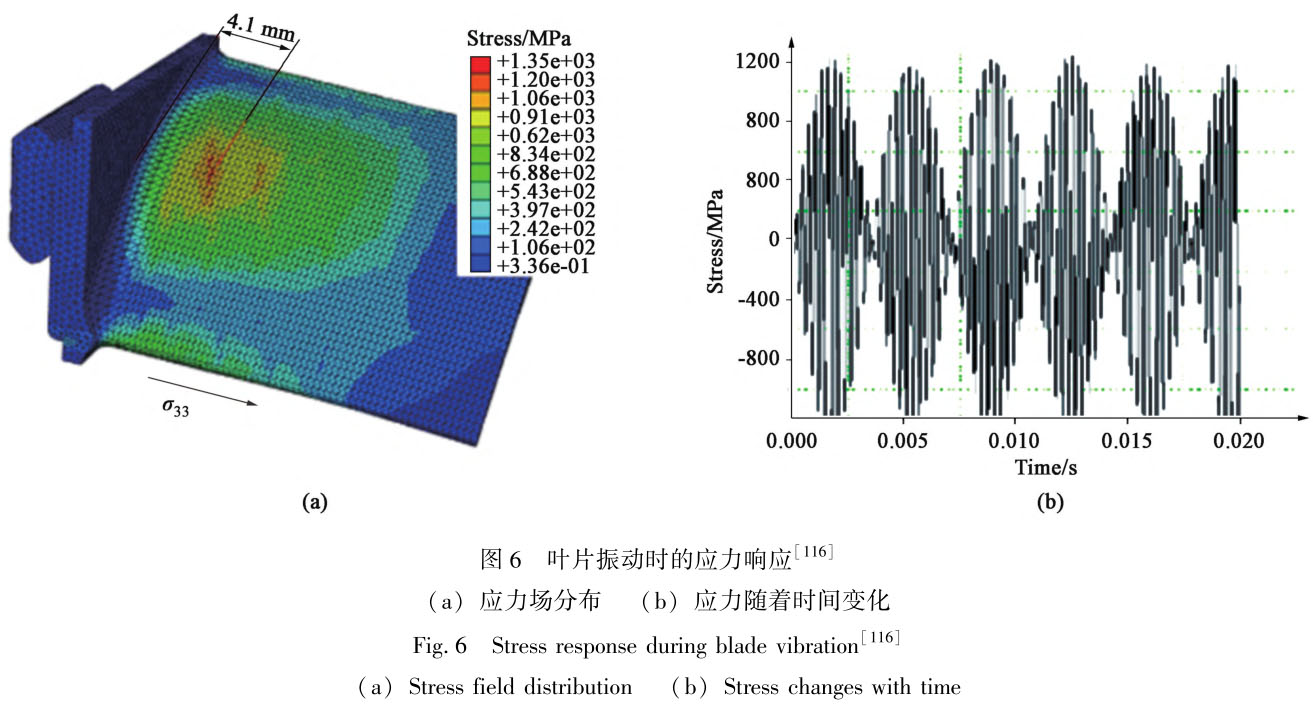

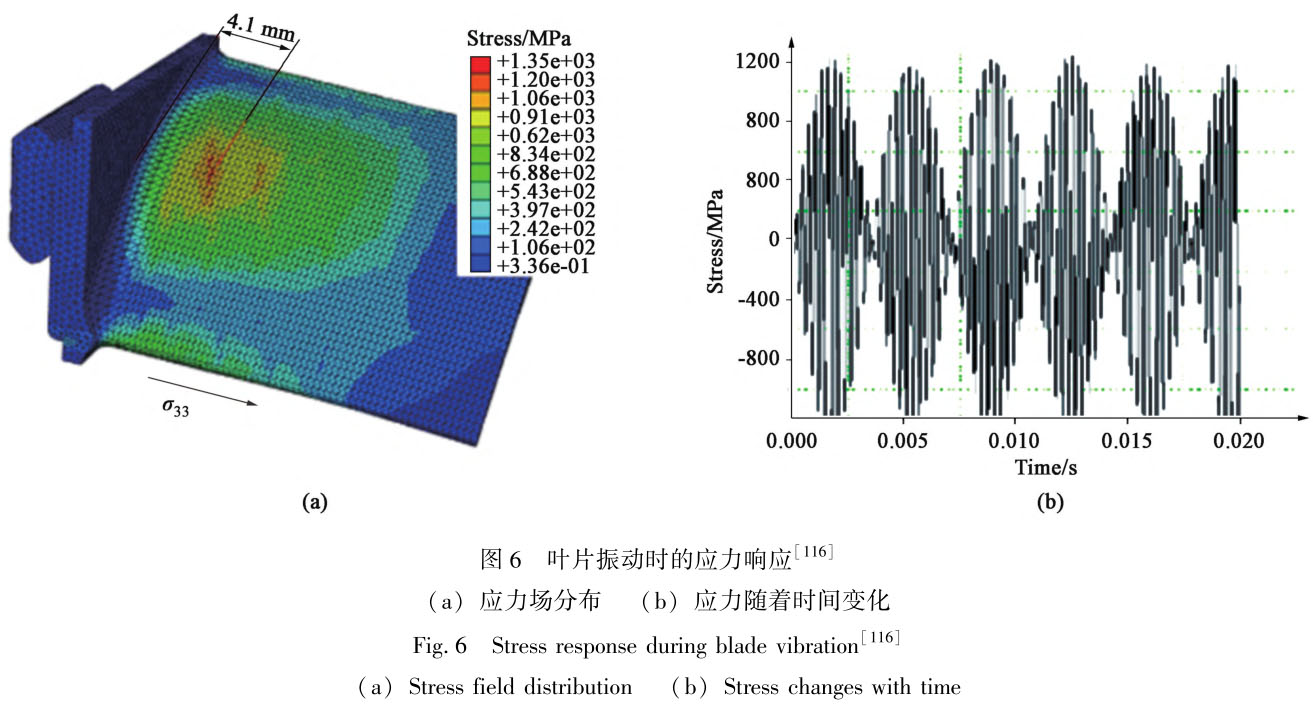

理制度可以獲得強(qiáng)度與塑性匹配良好的合金(抗拉強(qiáng)度543.59MPa,伸長率52.31%)[115]�。葉片的失效模式主

要是由離心力和彎曲振動共同作用引起的高周振動疲勞,本團(tuán)隊(duì)量化了冷軋變形量與組織調(diào)控對屈服強(qiáng)度的

貢獻(xiàn),并對葉片振動疲勞行為作了準(zhǔn)確預(yù)測,如圖6所示[116]。其中,冷軋變形后GH4169合金晶粒細(xì)化和γ″

相含量提高對冷軋葉片振動疲勞強(qiáng)度提高有重要影響,其中γ″相含量的提高得益于冷軋變形對δ相的調(diào)控

[116-117]�����。

2�、δ相在熱處理及塑性成形過程中的變化規(guī)律

δ相在GH4169合金的熱處理和塑性變形過程中會出現(xiàn)析出與溶解兩種變化形式。變形前熱處理析出的δ相對

塑性變形有很大的影響,而塑性變形后熱處理析出的δ相又與合金的組織與力學(xué)性能密切相關(guān),整個過程伴隨

著δ相的數(shù)量與形貌演化�。

其中,δ相形貌包含片層/針狀、短棒狀和顆粒狀[118-120]����。因此,研究δ相的變化規(guī)律可用于協(xié)助工藝優(yōu)化

,從而獲得性能優(yōu)異的零件。

2.1 δ相析出行為

長期時效處理是析出δ相的主要方法,且δ相在不同溫度下呈現(xiàn)出不同的析出規(guī)律[121-124]�。在700~900℃

進(jìn)行短時時效處理基體中會析出強(qiáng)化相γ″相和γ′相,但隨著時效時間的延長,δ相逐漸析出。在此溫度區(qū)

間中δ相主要由兩種方式析出,第1種方式是δ相在晶界和孿晶界上形核析出,由于δ相在晶界上形核析出時

沒有慣習(xí)面,其長大方向與晶界的遷移有關(guān),因此晶界析出δ相后表現(xiàn)為鋸齒狀;第2種方式是δ相在強(qiáng)化相γ

″相的層錯上形核析出,即發(fā)生γ″δ的轉(zhuǎn)變��。由于δ相與γ″相之間的錯配度低于γ′相,且γ″相(112)

的面上含有大量層錯,因此,δ相更易以第2種方式析出����。當(dāng)時效溫度在900~1000℃時,δ相伴隨大角度晶界的

增加,優(yōu)先在晶界或?qū)\晶界析出��。隨著保溫時間的延長,晶界析出的δ相逐漸向晶內(nèi)生長,形成魏氏體組織。

δ相的析出含量與時效時間滿足Avrami方程[121]�。

GH4169合金在服役溫度(650℃)以上長期暴露會引起組織失穩(wěn),其本質(zhì)曾經(jīng)是研究熱點(diǎn)中的難點(diǎn)[125]��。隨著

科研水平的提升,我國已具備高溫長時效實(shí)驗(yàn)的能力�。該合金在高溫條件長期時效引起組織失穩(wěn)的主要原因

是強(qiáng)化相γ′相和γ″相的聚集長大以及亞穩(wěn)態(tài)γ″相向非強(qiáng)化穩(wěn)定相δ相的轉(zhuǎn)變使得基體裸露的面積增大

[122-123,126-130]。而在合金實(shí)際服役過程中,外加應(yīng)力會加快強(qiáng)化相γ′相和γ″相的粗化速率���。此外,

在應(yīng)力作用下,大量位錯與γ″相交互作用會加速γ″相的溶解,進(jìn)而誘發(fā)γ″δ轉(zhuǎn)變����。這些變化是此合金在

高溫條件長期使用時組織失穩(wěn)以及強(qiáng)化程度減弱的主要原因[131-132]��。

2.2 δ相溶解行為

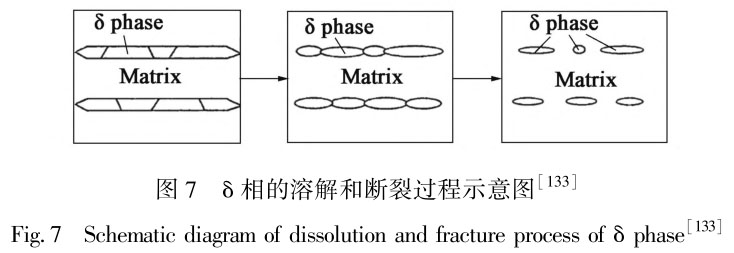

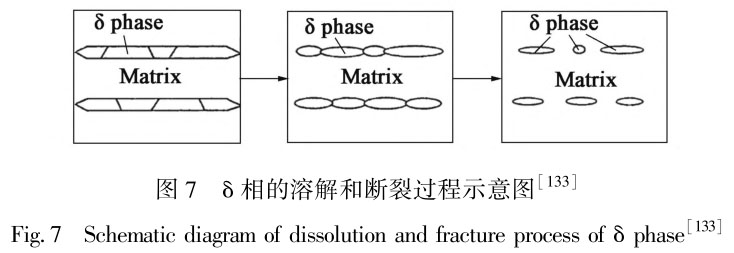

蔡大勇等[133-134]對δ相的熱處理溶解動力學(xué)進(jìn)行了研究��。如圖7所示[133],δ相的溶解行為主要表現(xiàn)為:

在溶解初期,針狀δ相的長度方向逐漸溶解斷裂變?yōu)槎贪魻罴邦w粒狀,同時,厚度方向上的尺寸也逐漸減小��。

隨著溶解的進(jìn)行,短棒狀及顆粒狀δ相的尺寸進(jìn)一步減小�。針狀δ相的熱處理溶解動力學(xué)機(jī)制包括δ相的分

解、Nb或Ni原子由相界面的δ相一側(cè)向基體相一側(cè)的短程擴(kuò)散這兩種界面反應(yīng)過程�。反應(yīng)發(fā)生時能夠促進(jìn)δ

相溶解的行為包括:δ相中曲率半徑小的區(qū)域會率先溶解,亞晶界或高位錯密度缺陷在δ相處產(chǎn)生內(nèi)張力形成

溝槽,從而促進(jìn)溝槽曲面優(yōu)先溶解[135]。

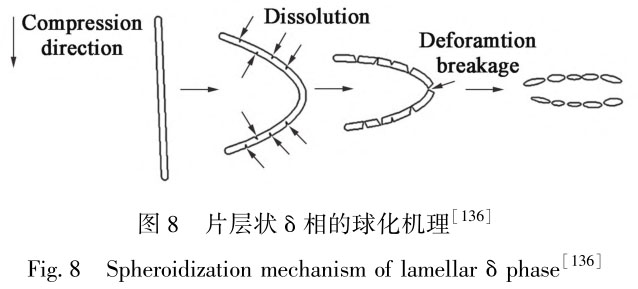

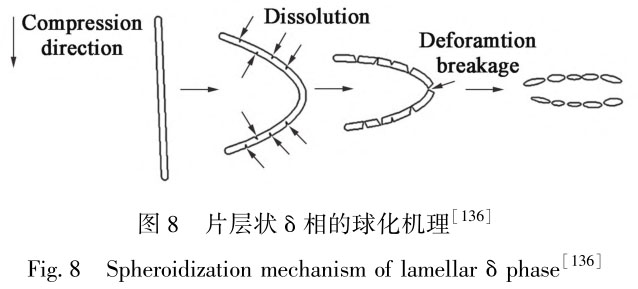

本團(tuán)隊(duì)對δ相在熱變形中的演化行為進(jìn)行了大量研究。對預(yù)時效獲得的片層/針狀δ相試樣開展熱壓縮變形

(950℃,0.005s-1),試樣在不同區(qū)域會出現(xiàn)不同形貌的δ相分布�。其中,在變形量最大的心部區(qū)

域,初始片層/針狀δ相已經(jīng)完全轉(zhuǎn)變?yōu)轭w粒/短棒狀,均勻分布在晶內(nèi)與晶界����。而在其他區(qū)域,δ相除了出現(xiàn)

部分溶解外,大多保持著形變時的狀態(tài),即具有扭折特征[118]。在熱變形過程中,δ相的球化機(jī)制為變形斷裂

與溶解斷裂的綜合作用,如圖8所示[136]�。由于δ相的溶解行為主要為Nb原子由δ/γ相界到達(dá)γ基體的長程

擴(kuò)散[137],雖外加應(yīng)力的引入可以促進(jìn)δ相的溶解,但變形斷裂對δ相球化的貢獻(xiàn)遠(yuǎn)大于溶解斷裂。片層組

織球化是一種連續(xù)軟化行為,因此,片層組織球化也被認(rèn)為是一種動態(tài)再結(jié)晶行為,但其誘發(fā)因素由位錯密度

轉(zhuǎn)變?yōu)槲诲e滑移[138]����。經(jīng)證實(shí),δ相在熱變形過程中的球化行為與熱變形參數(shù)之間滿足Avrami方程,參考雙

相鈦合金中α相的球化行為[139]建立了可以預(yù)測片層δ相球化體積分?jǐn)?shù)的動力學(xué)模型[137]。

2.3 δ相變形后熱處理析出行為

GH4169合金在冷熱變形后的熱處理中,δ相的析出行為同樣重要,這會直接影響合金的最終力學(xué)性能���。熱變形

和晶界取向?qū)Ζ南辔龀?含量和取向數(shù)量)有很大的影響[140]���。隨著塑性變形量的增加,δ相析出含量和取向

的數(shù)量都會增加,δ相首先在晶界處析出,隨后在晶粒內(nèi)部析出,這主要和位錯數(shù)量增加且面心立方的基體滑

移面和δ相的慣習(xí)面均為{111}有關(guān)。當(dāng)晶界取向在40°~50°時,由于晶界能和元素偏析的影響,δ相的析出

含量和取向數(shù)量達(dá)到峰值���。而熱變形后采取不同的時效方式也會導(dǎo)致δ相的析出方式不盡相同[67]:采用直

接時效(900℃,3/12h),δ相從晶界直接析出;而采用間接時效(720℃,8h+900℃,3/12h),晶內(nèi)和晶界先是均勻

析出γ″相,再由γ″相轉(zhuǎn)變?yōu)棣南?。析出原理如圖9所示[67]����。

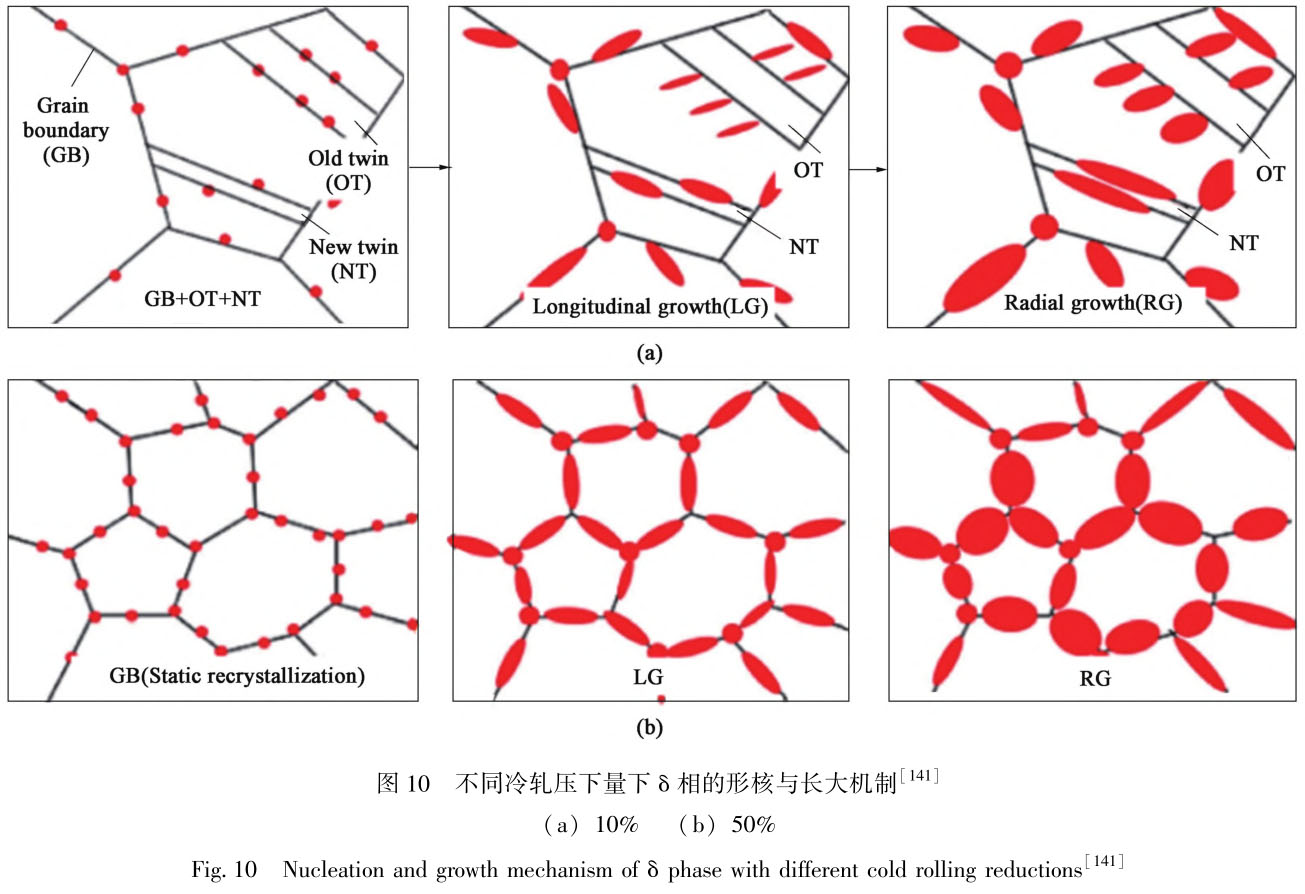

關(guān)于冷變形后δ相析出對組織演化的影響。YENY等[28]設(shè)計了不同壓下量的冷軋實(shí)驗(yàn),隨后在葉片實(shí)際服役

溫度(980℃)進(jìn)行熱處理,結(jié)果表明,相比于靜態(tài)再結(jié)晶,δ相的析出要優(yōu)先發(fā)生。由于優(yōu)先析出的δ相對晶界

起到釘扎作用,靜態(tài)再結(jié)晶機(jī)制以亞晶界的遷移為主,應(yīng)變誘導(dǎo)晶界遷移為輔����。冷軋也會促進(jìn)δ相的析出,且

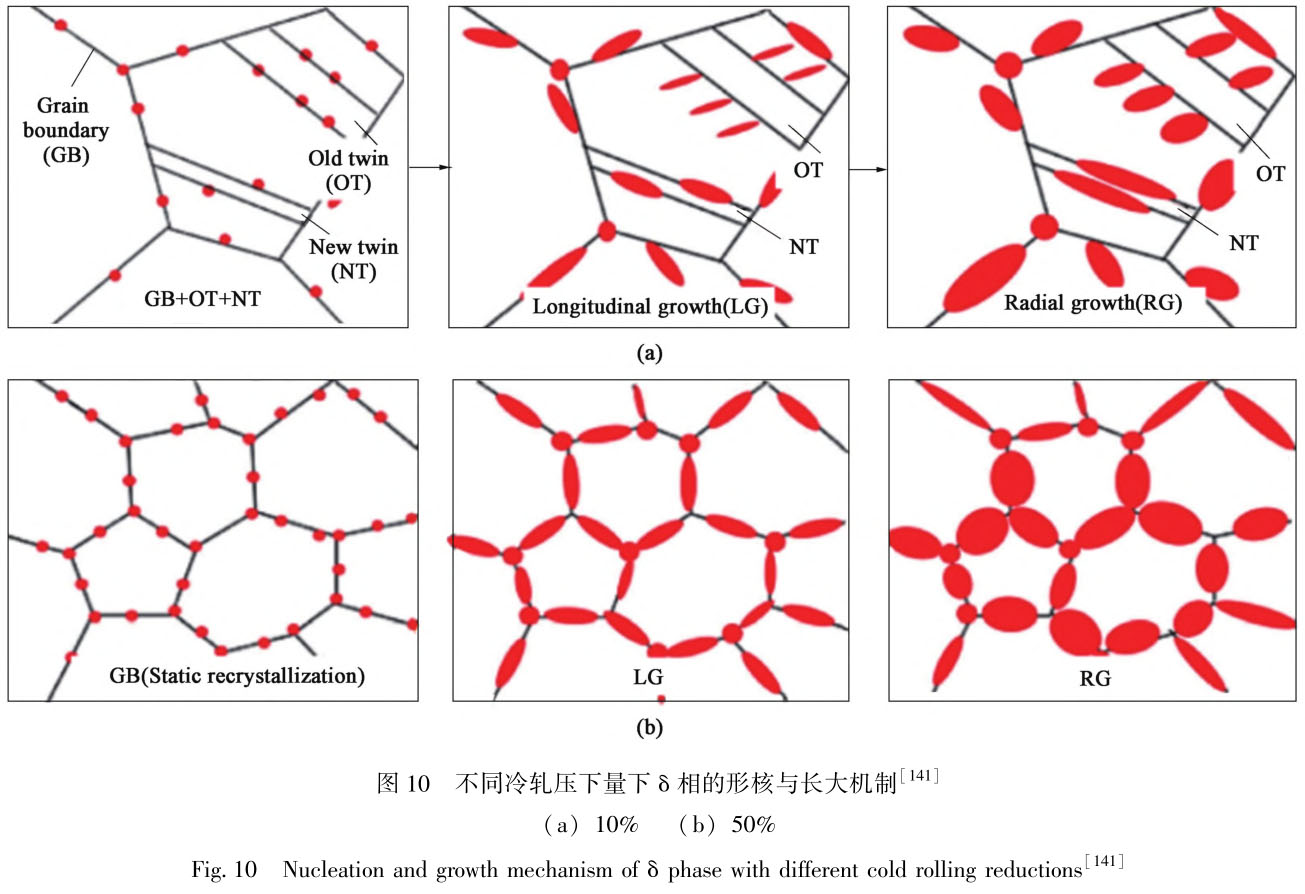

隨著冷軋變形量的增加,δ相的形貌由針狀轉(zhuǎn)變?yōu)槎贪魻罨蚯驙頪123]。YENY等[141]進(jìn)一步研究了不同冷軋

壓下量(10%�����、30%和50%)對變形后熱處理(980℃)過程中δ相的形核與長大的影響,結(jié)果表明:時效過程中δ相

的沉淀速率和體積分?jǐn)?shù)均隨著冷軋壓下量的增加而增加�。冷軋壓下量為10%時,δ相的析出位置主要在晶界及

新舊孿晶界處,而冷軋壓下量增大到50%時,δ相的析出受到晶界曲率的影響,在靜態(tài)再結(jié)晶形成的新晶界處形

核。δ相的析出長大行為可分為以下幾步:球狀(形核)短棒狀(軸向生長)短棒狀(徑向生長)動態(tài)平衡,如圖

10所示[141]�����。除了δ相形貌隨冷軋變形量的增大逐漸等軸化以外,時效處理的溫度(850~900℃為低

溫,950~1000℃為高溫)對δ相析出與形貌也有很大的影響[114]�����。據(jù)觀察,冷軋過程中并沒有δ相析出���。而在

隨后的低溫時效過程中,組織變化以回復(fù)為主,δ相以晶內(nèi)析出為主,其形貌呈等軸狀;而在高溫時效過程中,

組織演化機(jī)制轉(zhuǎn)變?yōu)樵俳Y(jié)晶,δ相析出在晶界與孿晶界,其形貌呈球狀�。

2.4 δ相對變形行為的影響

δ相對高溫流變行為的影響通常由本構(gòu)方程來描述,包括廣泛使用的滿足雙曲正弦函數(shù)關(guān)系的唯象本構(gòu)方程

[58-59,142-143]和最新發(fā)展的智能型本構(gòu)模型[144-145]����。

δ相對GH4169合金高溫流變行為影響主要體現(xiàn)在對再結(jié)晶行為的影響���。熱變形過程中δ相的溶解行為對動態(tài)

再結(jié)晶有很大的影響[142]:在較低溫度(1000℃)下,以顆粒激發(fā)形核機(jī)制為主,在較高溫度(1100℃)下,則以

原始晶界弓出形核為主。研究表明,晶界δ相的存在有利于熱變形過程中的動態(tài)再結(jié)晶[146],而晶內(nèi)δ相會

抑制動態(tài)再結(jié)晶晶粒的長大�。ZHANGHY等[58-59]認(rèn)為δ相的存在不但會增大變形激活能,促進(jìn)動態(tài)再結(jié)晶的

發(fā)生,而且會對晶界產(chǎn)生釘扎作用抑制晶粒的長大。在熱壓縮變形后期,δ相析出會降低堆垛層錯能并在其附

近產(chǎn)生應(yīng)力集中,導(dǎo)致晶粒轉(zhuǎn)向,變形孿晶出現(xiàn)在孿晶/晶界附近和未溶解的δ相之間����。δ相附近堆積的位錯

為再結(jié)晶提供形核位置出現(xiàn)非連續(xù)動態(tài)再結(jié)晶和δ相堆積的位錯形成亞結(jié)構(gòu)并轉(zhuǎn)變?yōu)樾戮Я5倪B續(xù)再結(jié)晶機(jī)

制,共同增加了再結(jié)晶的體積分?jǐn)?shù)���。此外,因?yàn)棣南嗪驮俳Y(jié)晶晶粒之間慣習(xí)面的錯配度很小,因此有學(xué)者提出

了一種異質(zhì)形核再結(jié)晶(即δ相向γ相轉(zhuǎn)變)機(jī)制[147]����。此外,Nb作為δ相的重要組成元素,上調(diào)Nb含量也會

增加材料的熱變形激活能[148]�。HEDH等[149]認(rèn)為δ相含量的增加不僅可以促進(jìn)第1階段變形的動態(tài)再結(jié)晶

形核,也加速了第2階段亞動態(tài)再結(jié)晶軟化行為的發(fā)生,并提出了一種改良的亞動態(tài)再結(jié)晶模型,此模型涵蓋了

δ相體積分?jǐn)?shù)的影響。

張海燕等[60,150-151]研究了δ相對熱變形及變形后熱處理的組織演化的影響����。在變形后熱處理(950~1040

℃)中,δ相的形貌由片層狀最終溶解為顆粒狀。其中,熱處理溫度為950℃時,顯微組織變化以靜態(tài)回復(fù)為主,

而當(dāng)溫度高于980℃,顯微組織變化轉(zhuǎn)變?yōu)榫ЯiL大與退火孿晶生成�����。尤其當(dāng)溫度高過980℃時,δ相發(fā)生大量

溶解導(dǎo)致其對晶界的釘扎作用減弱,造成晶粒異常長大,需嚴(yán)格控制熱處理溫度在950~980℃�。

2.5 δ相對力學(xué)性能的影響

δ相通常在高溫?zé)崽幚砘驘嶙冃芜^程中析出,δ相對高溫力學(xué)性能的影響首先得到關(guān)注����。本團(tuán)隊(duì)研究了δ相

含量對該合金高溫力學(xué)性能的影響(實(shí)驗(yàn)溫度950℃,拉伸速率0.4mm·min-1),結(jié)果表明,隨著δ

相含量的增加,合金的加工硬化指數(shù)n值和強(qiáng)度增大,而塑性表現(xiàn)為先上升后下降,δ相是裂紋萌生和發(fā)展的通

道[152]��。此外,GH4169合金在950℃拉伸時,在均勻塑性變形階段出現(xiàn)了不同應(yīng)變硬化指數(shù)的兩個階段,且第1

階段的應(yīng)變硬化指數(shù)大于第2階段�。固溶態(tài)與時效態(tài)的GH4169合金的斷裂方式均為延性斷裂且斷裂機(jī)制均為

微孔聚集型斷裂,其中,δ相和碳化物是斷裂過程微孔形成的核心[153],相似的斷口形貌也被LINYC等[2]發(fā)現(xiàn)

,且拉伸斷口附近發(fā)現(xiàn)了明顯的動態(tài)再結(jié)晶[153-154]。δ相的含量��、析出位置與形貌對力學(xué)性能有很大影響

��。GH4169合金的塑性隨著δ相含量的增加而降低[155]�。針狀δ相會抑制晶界遷移以提高材料的抗拉強(qiáng)度,但

卻容易造成裂紋的形成和擴(kuò)展,降低了材料的塑性。球/棒狀δ相在拉伸過程中與晶界具有良好的變形協(xié)調(diào)能

力,可以抑制頸縮和裂紋擴(kuò)展,提高了材料的伸長率,但是,強(qiáng)度會有一定程度的降低[68,156]��。

隨著葉片冷輥軋制造技術(shù)的發(fā)展,有關(guān)δ相對室溫力學(xué)性能影響的研究也逐漸增多��。δ相含量及形貌均會影

響合金的室溫拉伸性能[112]���。δ相含量由2.2%增加到5.21%,屈服強(qiáng)度和抗拉強(qiáng)度分別提高了61和78MPa�����。而

δ相含量由2.2%增加到7.56%,伸長率下降14.1%����。針狀及短棒狀δ相會降低合金的伸長率。δ相的含量對力

學(xué)性能的影響高于形貌變化���。也有研究表明晶界析出球狀δ相會降低材料的伸長率,而晶內(nèi)析出的針狀δ相

附近會出現(xiàn)無析出帶,將小幅提高材料的伸長率[157]����。

此外,δ相的析出對疲勞與應(yīng)力時效也有很大的影響���。合金在750℃長期時效處理過程中γ′相和γ″相長大

粗化且一部分向δ相轉(zhuǎn)變,隨后δ相由顆粒狀逐漸轉(zhuǎn)變?yōu)槎贪魻詈歪槧?且周圍出現(xiàn)無強(qiáng)化相析出帶��。用此試

樣進(jìn)行后續(xù)的低周疲勞實(shí)驗(yàn),發(fā)現(xiàn)疲勞壽命隨著時效時間的增加大幅下降[158]。在室溫疲勞的不同階段δ相

形貌對裂紋擴(kuò)展的影響不同,相較于更細(xì)的δ相,較粗針狀δ相可以阻止第1階段疲勞裂紋的出現(xiàn)����。在疲勞擴(kuò)

展的第2階段顆粒狀δ相可以延遲裂紋的擴(kuò)展。針狀δ相附近的無強(qiáng)化相析出帶會加速裂紋在第3階段的擴(kuò)展

[159]����。

對比無應(yīng)力時效,應(yīng)力時效會引起晶格畸變。隨著時效時間與外加應(yīng)力的增加,晶粒內(nèi)部出現(xiàn)網(wǎng)柵狀δ相分布

(提高到亞晶的含量),并且在增加亞結(jié)構(gòu)含量的同時會縮減δ相的析出時間,因此外加應(yīng)力主要對δ相的形貌

產(chǎn)生很大的影響,但是對析出量的影響不大[160]�����。此外,應(yīng)力時效會增加δ相的演化速率�����、尺寸及體積分?jǐn)?shù)

[161]。

3�、總結(jié)與展望

(1)對GH4169合金的塑性加工成形與組織調(diào)控方法進(jìn)行了闡述和總結(jié),包括δ相在合金變形與服役過程中展現(xiàn)

出一系列有益作用,如細(xì)化晶粒、均勻組織�、促進(jìn)孿晶及延長疲勞壽命等。

(2)塑性變形與δ相的演化行為相互影響,充分利用δ相以降低合金在塑性加工中的變形難度和調(diào)控組織具有

重要的工程應(yīng)用價值�。

(3)δ相在熱處理或變形中的析出、球化等演化行為及其對合金的變形行為與力學(xué)性能的影響已有較為深入

的研究�����。進(jìn)一步構(gòu)建和完善“δ相演化行為—δ相含量與形貌—合金力學(xué)性能”理論體系對GH4169合金的工

藝設(shè)計和高性能零件制造具有科學(xué)指導(dǎo)意義����。

參考文獻(xiàn):

[1] AZADIAN S,WEI L Y,WARREN R. Delta phase precipitation in Inconel 718 [J].Materials

Characterization,2004,53(1):7-16.

[2] LIN Y C,DENG J,JIANG Y Q et al.Effects of initial δ phase on hot tensile deformation

behaviors and fracture characteristics of a typical Ni-based superalloy [J].Materials Science

and Engineer-ing:A,2014,598:251-262.

[3] YUAN

H,

LIU

W

C.

Effect

of

the

δ

phase

on

the

hot

deformation

behavior

of

Inconel

718

[J].

Materials

Science

and

Engineering:

A,2005,408(1-2):281-289.

[4] WEN

D

X,

LIN

Y

C,

CHEN

J,

et

al.

Effects

of

initial

aging

time

on

processing

map

and

microstructures

of

a

nickel-basedsuperalloy

[J].

Materials

Science

and

Engineering:

A,2015,620:319-

332.

[5] SAUVAGE

X,

MUKHTAROV

S.

Microstructure

evolution

of

a

multiphase

superalloy

processed

by

severe

plastic

deformation

[J].

IOP

Conference

Series:

Materials

Science

and

Engineering,2014,

63:012173.

[6] LUO

J

T,

YU

W

L,

XI

C

Y,

et

al.

Preparation

of

ultrafine-grained

GH4169

superalloy

by

high-pressure

torsion

and

analysis

of

grain

refinement

mechanism

[J].

Journal

of

Alloys

and

Compounds,

2019,777:157-164.

[7] ZHANG

J

Y,

XU

B,

TARIQ

N

U

H,

et

al.

An

innovative

ap-

proach

for

grain

refinement

in

Ni-based

superalloys:

Modification

in

the

classical

delta

process

through

γ″

pre-aging

treatment

[J].

Journal

of

Alloys

and

Compounds,2020,818:152827.

[8] CAI

H

W,

CHEN

Q,

CHEN

M

S,

et

al.

A

novel

recrystallization

annealing

method

to

cooperatively

control

the

grain

size

and

δ

phase

content

for

initial

aged

GH4169

superalloy

forging

[J].

Materials

Characterization,2023,205:113246.

[9] QIN

C

H,

ZHANG

X

C,

YE

S,

et

al.

Grain

size

effect

on

multi-

scale

fatigue

crack

growth

mechanism

of

Nickel-based

alloy

GH4169

[J].

Engineering

Fracture

Mechanics,2015,142:

140-153.

[10]ALEXANDRE

F,

DEYBER

S,

PINEAU

A.

Modelling

the

opti-

mum

grain

size

on

the

low

cycle

fatigue

life

of

a

Ni

based

superalloy

in

the

presence

of

two

possible

crack

initiation

sites

[J].

Scripta

Materialia,2004,50(1):25-30.

[11]CAI

D

Y,

ZHANG

W

H,

NIE

P,

et

al.

Dissolution

kinetics

of

δ

phase

and

its

influence

on

the

notch

sensitivity

of

Inconel718

[J].

Materials

Characterization,2007,58(3):220-225.

[12]BARKER

J,

KRUEGER

D,

CHANG

D.

Advanced

high

tempera-

ture

alloys:

Processing

and

properties[C]//Grant

Symposium.

Massachusetts,1986:

125-137.

[13]KRUEGER

D.

The

development

of

direct

age

718

for

gas

turbine

engine

disk

applications[C]//International

Symposium

on

Su-

peralloys

718,625,706

and

Various

Derivatives.Warrendale,

1989:279-296.

[14]BROWN

E

E,

BOETTNER

R

C,

RICKLE

D

L.

Minigrain

pro-

cessing

of

nickel-base

alloys[C]//

2nd

International

Symposium

on

Superalloys,

Seven

Springs.

Pennsylvania,

1972:1-12.

[15]RUIZ

C,

OBABUEKI

A,

GILLESPIE

K.

Evaluation

of

the

micro-

structure

and

mechanical

properties

of

delta

processed

alloy

718

[J].

Superalloy,1992:33-42.

[16]LUO

Z

J,

TANG

H,

ZENG

F

C,

et

al.

An

effective

technique

for

producing

high

performance

IN718

forgings

using

hammers[J].

Journal

of

Materials

Processing

Technology,1991,28:383-

390.

[17]劉東,羅子健.

通過控制δ相以優(yōu)化IN718合金鍛件的組織

和性能

[J].

稀有金屬,2005,29(2):152-155.

LIU

Dong,

LUO

Zijian.

Optimizing

microstructures

and

properties

of

IN718

alloy

forgings

via

control

of

δ

phase

[J].

Chinese

Journal

of

Rare

Metals,2005,29(2):152-155.

[18]YOSHIDA

H,

HATTA

T,

HIRONAKA

T,

et

al.

Process

modeling

of

IN718

for

free

forging

[C]//

The

9th

International

Conference

on

Numerical

Methods

in

Industrial

Processes.Porto,2007:987-

992.

[19]呂宏軍,姚草根,張凱峰,等.

GH4169合金細(xì)晶成形工藝與

機(jī)理及其性能研究

[J].

機(jī)械工程材料,2003,27(1):15-

17,50.

Lü

Hongjun,

YAO

Caogen,

ZHANG

Kaifeng,

et

al.

Fine-grain

forming

process

mechanism

and

properties

of

GH4169

alloy

[J].

Materials

for

Mechanical

Engineering,2003,27(1):15-17,

50.

[20]BANIK

T,

KEEFE

P,

MAURER

G,

et

al.

Ultra

fine

grain/

ultra

low

carbon

718[C]//International

Symposium

on

Superalloys

718,625,706

and

Various

Derivatives.Warrendale,1991:

913-924.

[21]DIX

A,

HYZAK

J,

SINGH

R.

Application

of

ultra

fine

grain

alloy

718

forging

billet

[J].

Superalloy,1992:23-32.

[22]BHOWAL

P,

SCHIRRA

J.

Full

scale

GatorizingTM

of

fine

grain

Inconel

718[C]//International

Symposium

on

Superalloys

718,

625,706

and

Various

Derivatives.Warrendale,2001:

193-

201.

[23]王忠堂,張士宏,程明,等.

高溫合金GH4169管材包套擠壓

工藝及組織性能研究

[J].

鍛壓技術(shù),2010,35(4):48-51.

WANG

Zhongtang,

ZHANG

Shihong,

CHENG

Ming,

et

al.

Study

on

technology

and

microstructure

of

superalloy

GH4169

during

tube

coating

extrusion

[J].

Forging

&

Stamping

Technology,2010,35

(4):48-51.

[24]張士宏,王忠堂,許沂,等.

高溫合金GH4169管材擠壓工

藝及組織分析

[J].

金屬成形工藝,2003,21(5):42-44.

ZHANG

Shihong,

WANG

Zhongtang,

XU

Yi,

et

al.

Study

on

technology

and

microstructure

evolution

of

superalloy

GH4169

dur-

ing

tube

extrusion

[J].

Metal

Forming

Technology,2003,21

(5):42-44.

[25]ZHANG

S

H,

WANG

Z

T,

QIAO

B,

et

al.

Processing

and

micro-

structural

evolution

of

superalloy

Inconel

718

during

hot

tube

extru-

sion

[J].

Journal

of

Materials

Science

&

Technology,2005,21

(2).

[26]張海燕,張士宏,程明.

GH4169合金開坯鍛造中組織演變的

數(shù)值分析

[J].

兵器材料科學(xué)與工程,2012,35(2):19-

23.

ZHANG

Haiyan,

ZHANG

Shihong,

CHENG

Ming.

Numerical

a-

nalysis

of

microstructure

evolution

of

GH4169

superalloy

during

cogging

process

[J].

Ordnance

Material

Science

and

Engineering,

2012,35(2):19-23.

[27]張海燕,張士宏,張偉紅,等.

GH4169合金渦輪盤熱模鍛工

藝的優(yōu)化研究

[J].

塑性工程學(xué)報,2007,14(4):69-75.

ZHANG

Haiyan,ZHANG

Shihong,

ZHANG

Weihong,

et

al.

The

research

on

the

optimization

of

the

hot

die

forging

of

GH4169

tur-

bine

discs[J].

Journal

of

Plasticity

Engineering,2007,14

(4):69-75.

[28]YE

N

Y,

CHENG

M,

ZHANG

S

H,

et

al.

Influence

of

delta

phase

precipitation

on

static

recrystallization

of

cold-rolled

Inconel718

al-

loy

in

solid

solution

treatment

[J].

Journal

of

Iron

and

Steel

Re-

search

International,2019,26(2):148-153.

[29]甘洪巖,程明,宋鴻武,等.

GH4169合金楔橫軋微觀組織演

變及動態(tài)再結(jié)晶機(jī)制

[J].

稀有金屬材料與工程,2019,48

(11):3556-3562.

GAN

Hongyan,

CHENG

Ming,

SONG

Hongwu,

et

al.

Microstruc-

ture

evolution

and

dynamic

recrystallization

mechanism

of

GH4169

alloy

during

cross

wedge

rolling

[J].

Rare

Metal

Materials

and

En-

gineering,2019,48(11):3556-3562.

[30]甘洪巖,程明,宋鴻武,等.

GH4169合金楔橫軋加工過程中

動態(tài)再結(jié)晶及織構(gòu)演變

[J].

材料工程,2020,48(2):

114-122.

GAN

Hongyan,

CHENG

Ming,

SONG

Hongwu,

et

al.

Dynamic

recrystallization

and

texture

evolution

of

GH4169

alloy

during

cross

wedge

rolling

[J].

Journal

of

Materials

Engineering,2020,48

(2):

114-122.

[31]GAN

H

Y,

CHENG

M,

GUO

Z

N,

et

al.

Spheroidization

mecha-

nism

of

lamellar

δ

phase

in

inconel

718

during

delta

processing

[J].

Journal

of

Materials

Engineering

and

Performance,2020,

29(6):

3852-3857.

[32]江河,何方有,許亮,等.

高溫合金環(huán)形件環(huán)軋工藝研究進(jìn)

展[J].

稀有金屬材料與工程,2021,50(5):1860-1866.

JIANG

He,

HE

Fangyou,XU

Liang,

et

al.

Research

progress

on

ring

rolling

technology

of

superalloy

ring

forging

[J].

Rare

Metal

Materials

and

Engineering,2021,50(5):1860-1866.

[33]程明,葉能永,張士宏.

GH4169合金主要塑性加工技術(shù)的研

究進(jìn)展

[J].

中國材料進(jìn)展,2016,35(4):241-250,260-261.

CHENG

Ming,

YE

Nengyong,

ZHANG

Shihong.

Development

of

main

plastic

forming

technologies

for

GH4169

alloy

[J].

Materials

China,2016,35(4):241-250,260-261.

[34]鐘明君,于浩.環(huán)件軋制技術(shù)的研究現(xiàn)狀及發(fā)展趨勢[J/

OL].熱加工工藝,1-6.[2024-04-14].https://doi.org/

10.14158/j.cnki.1001-3814.20221794.

ZHONG

Mingjun,

YU

Hao.Research

status

and

development

trend

of

ring

rolling

technology[J/OL].熱加工工藝,1-6.

[2024-04-14].https://doi.org/10.14158/j.cnki.1001-

3814.20221794.

[35]KIM

K

H,

SUK

H

G,

HUH

M

Y.

Development

of

the

profile

ring

rolling

process

for

large

slewing

rings

of

alloy

steels

[J].

Journal

of

Materials

Processing

Technology,2007,187-188:730-733.

[36]馬義偉,王志宏,劉東,等.

GH4169合金異形環(huán)件軋制過程

的最優(yōu)主輥轉(zhuǎn)速

[J].

航空學(xué)報,2011,32(8):1555-

1562.

MA

Yiwei,

WANG

Zhihong,

LIU

Dong,

et

al.

Optimization

of

ro-

tational

speed

of

main

rolling

profile

ring

rolling

of

GH4169

alloy

[J].

Acta

Aeronautica

et

Astronautica

Sinica,2011,32(8):

1555-1562.

[37]李兆通,李亮,景財年,等.

大型環(huán)鍛件軋制研究現(xiàn)狀與展

望[J].

中國鑄造裝備與技術(shù),2021,56(6):31-37.

LI

Zhaotong,

LI

Liang,

JING

Cainian,

et

al.

Current

status

and

prospects

of

rolling

research

on

large

ring

forgings

[J].

China

Foundry

Machinery

&

Technology,2021,56(6):31-37.

[38]郭良剛,楊合,金堅誠.

環(huán)件徑軸向軋制毛坯尺寸設(shè)計方法

[J]機(jī)械工程學(xué)報,2010,46(24):1-9.

GUO

Lianggang,

YANG

He,

JIN

Jiancheng.

Design

method

of

blank

sizes

for

radial-axial

ring

rolling

[J].

Journal

of

Mechanical

Engineering,2010,46(24):1-9.

[39]劉東,付明杰,萬自永,等.

GH4169合金矩形截面環(huán)軋制曲

線的實(shí)驗(yàn)研究

[J].

航空學(xué)報,2007,28(5):1276-1280.

LIU

Dong,

FU

Mingjie,

WAN

Ziyong,

et

al.

Rolling

strategies

in

the

rolling

process

of

GH4169

alloy

with

rectangle

cross-section

ring

[J].

Acta

Aeronautica

et

Astronautica

Sinica,2007,28(5):

1276-1280.

[40]WANG

Z

W,

ZENG

S

Q,

YANG

X

H,

et

al.

The

key

technology

and

realization

of

virtual

ring

rolling

[J].

Journal

of

Materials

Pro-

cessing

Technology,2007,182(1-3):374-81.

[41]歐陽斌,徐東,范茂艷.

GH4169大型異形環(huán)件胎模制坯及環(huán)

軋過程數(shù)值模擬

[J].

模具工業(yè),2017,43(10):13-19,

27.

OUYANG

Bin,

XU

Dong,

FAN

Maoyan.

Numerical

simulation

of

rolling

and

loose

tool

per-forming

of

large

scale

profiled

ring

forGH4169

[J].

Die

&

Mould

Industry,2017,43(10):13-19,

27.

[42]葉俊青,鄒善垚,李明,等.

GH4169合金環(huán)件精密軋制

[J].兵器裝備工程學(xué)報,2018,39(3):165-168,186.

YE

Junqing,

ZOU

Shanyao,

LI

Ming,

et

al.

Precision

rolling

of

GH4169

profiled

ring

forgings

[J].

Journal

of

Ordnance

Equip-

ment

Engineering,2018,39(3):165-168,186.

[43]楊艷慧,趙興東,劉東,等.

振動時效消除GH4169合金輾

擴(kuò)成形環(huán)件的殘余應(yīng)力的試驗(yàn)研究

[J].

振動與沖擊,2017,

36(4):105-109.

YANG

Yanhui,

ZHAO

Xingdong,

LIU

Dong,

et

al.

Vibratory

stress

relief

of

rolling

formed

GH4169

alloy

ring

[J].

Journal

of

Vibration

and

Shock,2017,36(4):105-109.

[44]羅鴻飛,劉有云,宋捷,等.

GH4169合金超大異形環(huán)件制造

工藝研究

[J].

航空制造技術(shù),2014,

451(7):49-52.

LUO

Hongfei,

LIU

Youyun,

SONG

Jie,

et

al.

Manufacturing

tech-

nology

for

large

contour

ring

of

GH4169

alloy[J].

Aeronautical

Manufacturing

Technology,2014,

451(7):49-52.

[45]王清,羅鴻飛,佟健,等.

2

m級大尺寸高溫合金機(jī)匣精密

成形工藝研究

[J].

精密成形工程,2021,13(1):121-

126.

WANG

Qing,

LUO

Hongfei,

TONG

Jian,

et

al.

Precision

forming

technology

for

superalloy

casing

with

2-meter

diameter

[J].

Jour-

nal

of

Netshape

Forming

Engineering,2021,13(1):121-

126.

[46]馮璐,馮曉花,宗師,等.

GH4169合金大型渦輪盤模鍛件環(huán)

軋制坯鍛造工藝研究

[J].

鍛造與沖壓,2022,(11):59-

62.

[47]費(fèi)則元,梅飛強(qiáng),馬栓柱,等.

航空裝備用GH4169合金方

體類構(gòu)件軋制———鍛造成形組織調(diào)控技術(shù)

[J].

鍛壓裝備與

制造技術(shù),2023,58(4):108-114.

FEI

Zeyuan,

MEI

Feiqiang,

MA

Shuanzhu,

et

al.

Microstructure

control

technology

of

rolling

followed

forging

for

GH4169

alloy

rec-tangle

components

used

in

aviation

equipment

[J].

China

Metal-

forming

Equipment

&

Manufacturing

Technology,2023,58

(4):108-114.

[48]姚凱俊,姚志浩,王強(qiáng),等.

高溫合金渦輪盤制備數(shù)值模擬

方法研究進(jìn)展

[J].

稀有金屬材料與工程,2022,51(11):

4347-4357.

YAO

Kaijun,

YAO

Zhihao,

WANG

Qiang,

et

al.

Research

pro-

gress

of

numerical

simulation

methods

for

manufacture

technologies

of

superalloy

turbine

disks

[J].

Rare

Metal

Materials

and

Engi-

neering,2022,51(11):4347-4357.

[49]TIAN

S

G,

LI

Z

R,

ZHAO

Z

G,

et

al.

Influence

of

deformation

level

on

microstructure

and

creep

behavior

of

GH4169

alloy

[J].

Materials

Science

and

Engineering:

A,2012,550:

235-242.

[50]CHEN

Y

T,

YEH

A

C,

LI

M

Y,

et

al.

Effects

of

processing

routes

on

room

temperature

tensile

strength

and

elongation

for

Inconel

718

[J].

Materials

&

Design,2017,119:235-243.

[51]DANDRE

C

A,

ROBERTS

S

M,

EVANS

R

W,

et

al.

Microstruc-

tural

evolution

of

Inconel

718

during

ingot

breakdown:

Process

modelling

and

validation

[J].

Materials

Science

and

Technology,

2000,16(1):

14-25.

[52]YEOM

J

T,

LEE

C

S,

KIM

J

H,

et

al.

Finite-element

analysis

of

microstructure

evolution

in

the

cogging

of

an

alloy

718

ingot

[J].

Materials

Science

and

Engineering:

A,2007,449-451:722-

726.

[53]張海燕,程明,趙忠,等.

GH4169合金渦輪盤熱模鍛中晶粒

尺寸演變的數(shù)值模擬與分析

[J].

鍛壓技術(shù),2017,42

(11):1-5,17.

ZHANG

Haiyan,

CHENG

Ming,

ZHAO

Zhong,

et

al.

Numerical

simulation

and

analysis

on

grain

size

evolution

during

the

hot

die

forging

for

alloy

GH4169

turbine

disk

[J].

Forging

&

Stamping

Technology,2017,42(11):1-5,17.

[54]張海燕,張偉紅,張士宏.

GH4169合金渦輪盤鍛造過程中的

組織預(yù)測

[J].

計算機(jī)輔助工程,2006,15(S1):377-378.

ZHANG

Haiyan,

ZHANG

Weihong,

ZHANG

Shihong.

Microstruc-

ture

prediction

of

GH4169

alloy

turbine

disc

during

forging

[J].

Computer

Aided

Engineering,2006,15(S1):377-378.

[55]張海燕,張士宏,李臻熙,等.

大型復(fù)雜結(jié)構(gòu)件鍛造成形中

的缺陷及對策

[C]//

2008年中國機(jī)械工程學(xué)會年會暨甘肅

省學(xué)術(shù)年會文集.蘭州,2008:4.

ZHANG

Haiyan,

ZHANG

Shihong,

LI

Zhenxi,

et

al.

Defects

and

effective

measures

for

hot

forging

of

large

complicated

components

[C]//Chinese

Mechanical

Engineering

Society.Lanzhou,2008:

4.

[56]楊小紅,張士宏,王忠堂,等.

GH4169合金等溫條件下晶粒

長大數(shù)學(xué)模型研究

[J].

沈陽理工大學(xué)學(xué)報,2007,26(3):

64-68.

YANG

Xiaohong,

ZHANG

Shihong,

WANG

Zhongtang,

et

al.

Re-

search

on

the

pattern

and

establishment

of

the

grain

growth

forGH4169

alloy

under

the

isothermal

condition

[J].

Journal

of

Shen-yang

Ligong

University,2007,26(3):64-68.

[57]UGINET

J

F,

JACKSON

J

J.

Alloy

718

forging

development

for

large

land-based

gas

turbines[C]//International

Symposium

on

Superalloys

718,625,706

and

Various

Derivatives.Warrenda-

le,2005:

57-67.

[58]ZHANG

H

Y,

ZHANG

S

H,

CHENG

M,

et

al.

Modeling

micro-

structure

evolution

in

the

delta

process

forging

of

superalloy

IN718

turbine

discs

[J].

AIP

Conference

Proceedings,

2013,1532:

799-804.

[59]張海燕,張士宏,程明,等.

GH4169合金Delta工藝中的變

形行為和微觀組織演變

[J].

材料研究學(xué)報,2014,28(3):

211-219.

ZHANG

Haiyan,

ZHANG

Shihong,

CHENG

Ming,

et

al.

Deform-

ation

behavior

and

microstructure

evolution

of

GH4169

alloy

during

the

delta

process

[J].

Chinese

Journal

of

Materials

Research,

2014,28(3):211-219.

[60]張海燕,張士宏,程明,等.

δ相對GH4169合金熱變形后熱

處理中晶粒長大的影響

[J].

材料熱處理學(xué)報,2017,38

(3):70-75.

ZHANG

Haiyan,

ZHANG

Shihong,

CHENG

Ming,

et

al.

Effect

of

δ

phase

on

grain

growth

of

GH4169

alloy

during

heattreatment

after

hot

deformation

[J].

Transactions

of

Materials

and

Heat

Treat-

ment,2017,38(3):70-75.

[61]CHEN

M

S,

ZOU

Z

H,

LIN

Y

C,

et

al.

Effects

of

annealing

pa-

rameters

on

microstructural

evolution

of

a

typical

nickel-based

su-

peralloy

during

annealing

treatment

[J].

Materials

Characteriza-

tion,2018,141:212-222.

[62]CHEN

M

S,

ZOU

Z

H,

LIN

Y

C,

et

al.

Formation

mechanism

of

large

grains

inside

annealed

microstructure

of

GH4169

superalloy

by

cellular

automation

method

[J].

Journal

of

Materials

Science

and

Technology,2019,35(7):

1403-1411.

[63]WANG

G

Q,

CHEN

M

S,

LI

H

B,

et

al.

Methods

and

mecha-

nisms

for

uniformly

refining

deformed

mixed

and

coarse

grains

in-

side

a

solution-treated

Ni-based

superalloy

by

two-stage

heat

treat-

ment

[J].

Journal

of

Materials

Science

and

Technology,2021,

77:47-57.

[64]CHEN

M

S,

ZOU

Z

H,

LIN

Y

C,

et

al.

Microstructural

evolution

and

grain

refinement

mechanisms

of

a

Ni-based

superalloy

during

a

two-stage

annealing

treatment

[J].

Materials

Characterization,

2019,151:445-56.

[65]陳明松,秦剛?cè)A,藺永誠,等.

超超臨界發(fā)電機(jī)組螺栓用鎳

基高溫合金混晶組織均勻細(xì)化工藝

[J].

精密成形工程,

2021,13(3):125-130.

CHEN

Mingsong,

QIN

Ganghua,

LIN

Yongcheng,

et

al.

Process

for

refinement

of

mixed

grain

microstructure

of

deformed

Ni-based

superalloy

for

bolts

of

ultra

supercritical

generator

sets

[J].

Journal

of

Netshape

Forming

Engineering,2021,13(3):125-130.

[66]王冠強(qiáng),陳明松,藺永誠,等.

GH4169合金鍛造混晶組織的

均勻細(xì)化機(jī)制與工藝

[J].

精密成形工程,2021,13(1):

78-83.

WANG

Guanqiang,

CHEN

Mingsong,

LIN

Yingcheng,

et

al.

Uni-

formly

refining

mechanism

and

technology

of

mixed-grain

forforged

GH4169

superalloy

[J].

Journal

of

Netshape

Forming

Engineer-

ing,2021,13(1):78-83.

[67]楊志明,陳子健,藺永誠,等.

時效+再結(jié)晶退火對鎳基合金

鍛造混晶組織的影響

[J].

稀有金屬材料與工程,2023,52

(9):3147-3152.

YANG

Zhiming,

CHEN

Zijian,

LIN

Yingcheng,

et

al.

Effect

of

aging

and

recrystallization

annealing

treatment

on

forged

mixed

grainstructure

of

Ni-based

superalloy

[J].

Rare

Metal

Materials

and

Engineering,2023,52(9):3147-3152.

[68]ZHANG

H

J,

LI

C,

GUO

Q

Y,

et

al.

Hot

tensile

behavior

of

cold-

rolled

Inconel

718

alloy

at

650

℃:

The

role

of

δ

phase

[J].

Mate-

rials

Science

and

Engineering:

A,2018,722:136-146.

[69]汪文遷.

GH4169合金葉片鍛造工藝及其組織性能

[J].

航空

制造工程,1995,(7):15-17.

[70]劉郁麗,楊合,詹梅.

單榫頭葉片鍛造過程成形缺陷分析

[J].機(jī)械科學(xué)與技術(shù),2003,(2):283-284,288.

LIU

Yuli,

YANG

He,

ZHAN

Mei.

Analysis

of

forming

defects

in

the

forging

process

of

blade

with

a

single

tenon

[J].

MechanicalScience

and

Technology,2003,(2):283-284,288.

[71]HE

D

G,

LIN

Y

C,

CHEN

M

S,

et

al.

Effect

of

pre-treatment

on

hot

deformation

behavior

and

processing

map

of

an

aged

nickel-

based

superalloy

[J].

Journal

of

Alloys

and

Compounds,2015,

649:1075-84.

[72]陳貴林,趙春蓉.

航空發(fā)動機(jī)精鍛葉片數(shù)字化生產(chǎn)線

[J].

航

空制造技術(shù),2015,(22):78-83.

CHEN

Guilin,

ZHAO

Chunrong.

Digital

production

line

of

preci-

sion

forging

aeroengine

blade

[J].

Aeronautical

ManufacturingTechnology,2015,(22):78-83.

[73]張付軍.

鎳基高溫合金葉片精鍛成形工藝的數(shù)值模擬及分析

[D].

南京:南京航空航天大學(xué),2015.

ZHANG

Fujun.

Numerical

simulation

and

analysis

of

forming

process

of

nickel

base

superalloy

blade

forging

[D].

Nanjing:

Nanjing

University

of

Aeronautics

and

Astronautics,2015.

[74]劉敏,劉勁松,葉能永,等.

GH4169合金葉片擠壓過程的微

觀組織模擬

[J].

沈陽理工大學(xué)學(xué)報,2014,33(6):34-37.

LIU

Min,

LIU

Jinsong,

YE

Nengyong,

et

al.

Microstructural

simu-

lation

of

GH4169

alloy

in

extrusion

forming

process

of

blade

[J].

Journal

of

Shenyang

Ligong

University,2014,33(6):34-37.

[75]王開全.

汽輪機(jī)葉片精密模鍛技術(shù)CAD與CAE研究[D].

秦皇島:燕山大學(xué),2004.

WANG

Kaiquan.

Research

on

CAD

&

CAE

of

turbine

blade

preci-

sion

forging

technology[D].

Qinghuangdao:Yanshan

Universi-

ty,2004.

[76]鐘杰,胡楚江,郭成.

葉片精密鍛造技術(shù)的發(fā)展現(xiàn)狀及其展

望[J].

鍛壓技術(shù),2008,33(1):1-5.

ZHONG

Jie,

HU

Chujiang,

GUO

Cheng.

Development

status

and

prospects

of

blade

precision

forging

technology

[J].

Forging

&

Stamping

Technology,2008,33(1):1-5.

[77]賀子延,劉東,楊艷慧,等.

鈦合金葉片精鍛工藝的RSM優(yōu)

化方法[J].

熱加工工藝,2009,38(15):80-84.

HE

Ziyan,LIU

Dong,YANG

Yanhui,et

al.RSM

optimization

approach

for

blade

precise

forging

process

of

titanium

alloy[J].

Hot

Working

Technology,2009,38(15):80-84.

[78]YANG

H,

ZHAN

M,

LIU

Y

L.

A

3D

rigid-viscoplastic

FEM

simu-

lation

of

the

isothermal

precision

forging

of

a

blade

with

a

damper

platform

[J].

Journal

of

Materials

Processing

Technology,2002,

122:45-50.

[79]LU

B,

OU

H,

ARMSTRONG

C,

et

al.

3D

die

shape

optimisation

for

net-shape

forging

of

aerofoil

blades

[J].

Materials

&

Design,

2009,30(7):

2490-2500.

[80]汪大成,吳香菊,丁維.

鈦合金雙安裝板靜子葉片精鍛成形

工藝優(yōu)化

[J].

材料科學(xué)與工藝,2013,21(4):131-137.

WANG

Dacheng,

WU

Xiangju,

DING

Wei.

Optimization

on

preci-

sion

forging

process

of

double-mounting

plates

stator

blade

of

titani-

um

alloy

[J].

Materials

Science

and

Technology,2013,21

(4):131-137.

[81]黃明星,汪大成,羅希,等.

GH4169合金小余量小尺寸靜子

葉片鍛造工藝及顯微組織控制

[J].

鍛壓技術(shù),2020,45

(1):41-46.

HUANG

Mingxing,

WANG

Dacheng,

LUO

Xi,

et

al.

Forging

process

and

microstructure

control

for

alloy

GH4169

stator

blade

with

little

allowance

and

small

size

[J].

Forging

&

Stamping

Tech-

nology,2020,45(1):41-46.

[82]齊廣霞,鄧華紅,龐紅.

航空發(fā)動機(jī)葉片精鍛成形過程的熱

力耦合數(shù)值模擬

[J].

沈陽理工大學(xué)學(xué)報,2009,28(4):

56-60.

QI

Guangxia,

DENG

Huahong,PANG

Hong.

The

coupled

ther-

mo-mechanical

simulation

on

precision

forging

process

of

blade

for

aeroengine

[J]

.

Journal

of

Shenyang

Ligong

University,2009,

28(4):56-60.

[83]齊廣霞,徐培培,史麗坤.

GH4169高溫合金葉片擠壓制坯成

形規(guī)律研究

[J].

鍛壓技術(shù),2013,38(1):168-171.

QI

Guangxia,

XU

Peipei,

SHI

Likun.

Research

on

laws

of

extru-

sion

blank

forming

for

GH4169

superalloy

blade

[J].

Forging

&

Stamping

Technology,2013,38(1):168-171.

[84]齊廣霞,萬晶晶,陳曉峰,等.

GH4169合金葉片制坯過程中

微觀組織的數(shù)值模擬

[J].

鍛壓技術(shù),2009,34(1):161-

165.

QI

Guangxia,

WAN

Jingjing,

CHEN

Xiaofeng,

et

al.

Numerical

simulation

of

microstructure

evolution

during

GH4169

alloy

blade

making

[J].

Forging

&

Stamping

Technology,2009,34(1):

161-165.

[85]邰清安,關(guān)紅,國振興,等.

一種高強(qiáng)GH4169合金轉(zhuǎn)子葉

片精密成形技術(shù)研究

[J].

鋼鐵研究學(xué)報,2011,23(S2):

174-177.

TAI

Qing′an,

GUAN

Hong,GUO

Zhenxing,

et

al.

Investigation

on

a

precise

forming

technology

for

high-strength

GH4169

rotor

blade

[J].

Journal

of

Iron

and

Steel

Research,2011,23(S2):

174-177.

[86]劉敏.

GH4169合金葉片精密成形過程組織預(yù)測

[D].

沈陽:

沈陽理工大學(xué),2015.

LIU

Min.

The

microstructure

prediction

for

the

precise

forming

process

of

GH4169

alloy

blade

[J].

Shenyang:Shenyang

Ligong

University,2015.

[87]呂玉鋒.

燃?xì)廨啓C(jī)壓氣機(jī)葉片精密擠壓成形新工藝及關(guān)鍵裝

備設(shè)計

[J].

機(jī)械工程師,2023,(8):113-115.

Lü

Yufeng.

New

technology

and

key

equipment

design

of

precision

extrusion

forming

for

gas

turbine

compressor

blades

[J].Mechani-

cal

Engineer,2023,(8):113-115.

[88]HU

Z

H,

WANG

B

Y,

ZHENG

Z

H.

Research

and

industrializa-

tion

of

near-netrolling

technology

used

in

shaft

parts

[J].

Fron-

tiers

of

Mechanical

Engineering,2018,13(1):17-24.

[89]張寧,王寶雨.

楔橫軋不同變形階段的微觀組織演變分析

[J].塑性工程學(xué)報,2012,19(1):16-20.

ZHANG

Ning,

WANG

Baoyu.

Analysis

of

microstructural

evolution

during

different

stages

of

cross

wedge

rolling

[J].

Journal

of

Plas-

ticity

Engineering,2012,19(1):16-20.

[90]ZHANG

N,

WANG

B

Y,

LIN

J

G.

Effect

of

cross

wedge

rolling

on

the

microstructure

of

GH4169

alloy

[J].

International

Journal

of

Minerals,

Metallurgy,

and

Materials,2012,19(9):836-842.

[91]朱德彪,束學(xué)道.

工藝參數(shù)對楔橫軋GH4169合金軸類件力

能參數(shù)的影響

[J].

塑性工程學(xué)報,2018,25(1):52-59.

ZHU

Debiao,

SHU

Xuedao.

Influence

of

process

parameters

on

force

and

energy

parameters

of

cross

wedge

rolling

GH4169

alloy

shaft

parts

[J].

Journal

of

PlasticityEngineering,2018,25

(1):52-59.

[92]甘洪巖.

GH4169合金航空葉片楔橫軋制坯心部缺陷及組織調(diào)

控機(jī)理

[D].

合肥:中國科學(xué)技術(shù)大學(xué),2020.

GAN

Hongyan.

Core

defects

and

microstructure

control

mechanism

for

GH4169

alloy

aero-blade

billet

subjected

to

cross

wedge

rolling

[D].

Hefei:

University

of

Science

and

Technology

of

China,

2020.

[93]XIA

Y

X,

SHU

X

D,

ZHU

D

B,

et

al.

Effect

of

process

parame-

ters

on

microscopic

uniformity

of

cross

wedge

rolling

ofGH4169

al-

loy

shaft

[J].

Journal

of

Manufacturing

Processes,2021,66:

145-52.

[94]李俊玲,李征,王寶雨,等.

GH4169合金葉片楔橫軋預(yù)制坯

成形質(zhì)量研究

[J].

機(jī)械工程學(xué)報,2023,59(24):72-82.

LI

Junling,

LI

Zhen,

WANG

Baoyu,

et

al.

Study

on

the

forming

quality

of

GH4169

alloy

blade

preformed

by

cross

wedge

rolling

[J].

Journal

of

Mechanical

Engineering,2023,59(24):72-

82.

[95]LI

J

L,

LI

Z,

WANG

B

Y,

et

al.

Investigation

on

the

formation

of

central

damage

in

cross

wedge

rolling

of

GH4169

alloy[J].

Ar-

chives

of

Civil

and

Mechanical

Engineering,2023,23(3):

204.

[96]白雪峰.

某高溫合金葉片輥軋工藝研究

[D].

大連:大連理

工大學(xué),2017.

BAI

Xuefeng.

Study

on

the

rolling

technology

of

a

superalloy

blade

[D].

Dalian:

Dalian

University

of

Technology,2017.

[97]趙天智.

GH4169輥軋葉片斷裂模型研究及成形過程仿真

[D].沈陽:東北大學(xué),2019.

ZHAO

Tianzhi.

Research

of

GH4169

rolling

blade

fracture

model

and

simulation

of

forming

process

[D].

Shenyang:

Northeastern

University,2019.

[98]于建民,張治民.

葉片輥軋工藝的計算機(jī)模擬

[J].

鍛壓裝備

與制造技術(shù),2005,40(3):97-98.

YU

Jianmin,

ZHANG

Zhimin.

The

computer

simulation

of

blade

rolling

technology

[J].

China

Metalforming

Equipment

&

Manu-

facturing

Technology,2005,40(3):97-98.

[99]呂成.

數(shù)值模擬技術(shù)在燃?xì)廨啓C(jī)零部件鍛造及熱處理過程中

的應(yīng)用

[D].

大連:大連理工大學(xué),2007.

Lü

Cheng.

Application

of

numerical

simulation

technology

in

forg-

ing

and

heat

treatment

process

of

gas

turbine

parts

[D].

Dalian:

Dalian

University

of

Technology,2017.

[100]毛君,曹治,董曉彤.

葉片輥軋過程中變形的影響因素

[J].

科技導(dǎo)報,2014,32(7):56-61.

MAO

Jun,

CAO

Zhi,

DONG

Xiaotong.

Influencing

factors

on

de-

formation

of

blade

rolling

process

[J].

Science

&

Technology

Re-view,2014,32(7):56-61.

[101]王大勇,張鳳嘉,馬英.

葉片安裝誤差對輥軋精度影響研究

[J].

熱加工工藝,2015,44(15):112-115.

WANG

Dayong,

ZHANG

Fengjia,

MA

Ying.

Effect

of

blade

in-

stallation

error

on

rolling

precision

[J].

Hot

Working

Technolo-

gy,2015,44(15):112-115.

[102]周道.

航空葉片冷輥軋過程仿真分析

[D].

沈陽:東北大

學(xué),2013.

ZHOU

Dao.

Simulation

and

analysis

of

blade

cold

roll

forming

process

[D].

Shenyang:

Northeastern

University,2013.

[103]陳晨,劉勁松,張士宏,等.

某合金葉片冷輥軋有限元模擬

分析

[J].

鍛壓技術(shù),2014,39(8):42-46.

CHEN

Chen,

LIU

Jinsong,

ZHANG

Shihong,

et

al.

Finite

ele-

ment

simulation

analysis

of

cold

rolling

for

certain

alloy

blade

[J].Forging

&

Stamping

Technology,2014,39(8):42-46.

[104]金加奇,周道.

GH4169葉片冷輥軋成形過程數(shù)值模擬分析

[J].

機(jī)械設(shè)計與制造,2019,(4):204-206.

JIN

Jiaqi,

ZHOU

Dao.

Numerical

analysis

of

cold

roll-forming

process

for

GH4169

blade

[J].

Machinery

Design

&

Manufac-

ture,2019,(4):204-206.

[105]馬銘陽.

GH4169葉片輥軋成形解析模型研究及仿真平臺開

發(fā)

[D].

沈陽:東北大學(xué),2021.

MA

Mingyang.

Analytical

model

of

GH4169

blade

rolling

and

de-

velopment

of

simulation

platform

[D].

Shenyang:

Northeastern

University,2021.

[106]李榮斌,姚枚,劉文昌,等.

冷軋對GH4169合金組織與性

能的影響

[J].

金屬熱處理,2002,27(7):12-15.

LI

Rongbin,

YAO

Mu,

LIU

Wenchang,

et

al.

Effects

of

cold

rolling

on

microstructure

and

performance

of

GH4169

alloy

[J].

Heat

Treatment

of

Metals,2002,27(7):12-15.

[107]李紅宇,劉楊,薛晶晶,等.

冷軋變形量對核電用GH4169

合金組織和拉伸性能的影響

[J].

材料熱處理學(xué)報,2020,

41(10):38-43.

LI

Hongyu,

LIU

Yang,

XUE

Jingjing,

et

al.

Effect

of

cold-rolling

deformation

on

microstructure

and

tensile

properties

of

GH4169

alloy

for

nuclear

power

plant

[J].

Transactions

of

Materials

and

Heat

Treatment,2020,41(10):38-43.

[108]張尊禮,史鳳嶺,張凡云,等.

熱處理制度對GH4169冷軋

葉片組織性能的影響

[J].

材料科學(xué)與工藝,2013,21

(4):26-31.

ZHANG

Zunli,SHI

Fengling,ZHANG

Fanyun,

et

al.

Effects

of

heat

treatment

on

structure

and

mechanical

properties

of

GH4169

coldrolling

blade

[J].

Materials

Science

&

Technology,2013,

21(4):26-31.

[109]田偉,伏宇,劉硯飛,等.

冷軋變形量和熱處理狀態(tài)對

GH4169合金板材組織及硬度的影響

[J].

航空材料學(xué)報,

2023,43(2):33-41.

TIAN

Wei,

FU

Yu,

LIU

Yanfei,

et

al.

Effect

of

cold

rolling

de-

formation

and

heat

treatment

on

microstructure

and

hardness

ofGH4169

alloy

plate

[J].

Journal

of

Aeronautical

Materials,

2023,43(2):33-41.

[110]田偉,信昕,劉硯飛,等.

GH4169合金冷軋板材的成形工

藝性能

[J].

鋼鐵研究學(xué)報,2023,35(10):1309-1318.

TIAN

Wei,

XIN

Xi,

LIU

Yanfei,

et

al.Forming

property

of

cold

rolled

GH4169

alloy

sheet

[J].

Journal

of

Iron

and

Steel

Re-

search,2023,35(10):1309-1318.

[111]XUE

H,

ZHAO

J

Q,

LIU

Y

K,

et

al.

δ-phase

precipitation

regu-

larity

of

cold-rolled

fine-grained

GH4169

alloy

plate

and

its

effect

on

mechanical

properties

[J].

Transactions

of

Nonferrous

Metals

Society

of

China,2020,30(2):3287-3295.

[112]YE

N

Y,

CHENG

M,

ZHANG

S

H,

et

al.

Effects

of

δ

phase

on

mechanical

properties

of

GH4169

alloy

at

room

temperature

[J].

Journal

of

Iron

and

Steel

Research

International,2015,22

(8):752-756.

[113]MEI

Y

P,

LIU

Y

C,

LIU

C

X,

et

al.

Effects

of

cold

rolling

on

the

precipitation

kinetics

and

the

morphology

evolution

ofintermediate

phases

in

Inconel

718

alloy

[J].

Journal

of

Alloys

and

Com-

pounds,2015,649:949-960.

[114]MEI

Y

P,

LIU

C

X,

LIU

Y

C,

et

al.

Effects

of

cold

rolling

on

the

precipitation

and

the

morphology

of

δ-phase

in

Inconel

718

alloy

[J].

Journal

of

Materials

Research,2016,31(4):443-54.

[115]XU

Y,

ZHANG

B,

YANG

Y,

et

al.

Microstructure

evolution

and

mechanical

properties

of

GH4169

alloy

during

cold

rolling

and

heat

treatment

[J].

Rare

Metal

Materials

and

Engineering,

2023,52(7):2385-2395.

[116]葉能永.

冷軋變形誘導(dǎo)GH4169合金再結(jié)晶和相析出機(jī)理及

其應(yīng)用

[D].

北京:中國科學(xué)院大學(xué),2016.

YE

Nengyong.

Research

on

the

mechanism

and

application

of

re-

crystallization

and

phase

precipitation

of

GH4169

alloy

induced

by

cold

rolling.

[D].

Beijing:

University

of

Chinese

Academy

of

Sciences,2016.

[117]葉能永,程明,張士宏,等.

殘余應(yīng)力和粗糙度對葉片振動

疲勞性能的影響

[J].

材料科學(xué)與工藝,2015,23(5):1-

5.

YE

Nengyong,CHENG

Ming,ZHANG

Shihong,

et

al.

Influ-

ence

of

residual

stress

and

roughness

on

the

vibration

fatigue

of

blade

[J].

Materials

Science

&

Technology,2015,23(5):

1-5.

[118]張海燕,張士宏,程明.

Delta工藝中Inconel

718合金中δ

相的演變機(jī)制

[J].

金屬學(xué)報,2009,45(12):1451-

1455.

ZHANG

Haiyan,

ZHANG

Shihong,

CHENG

Ming.

Evolution

of

δ

phase

in

Inconel

718

alloy

during

delta

process

[J].

Acta

Metal-

lurgica

Sinica,2009,45(12):1451-1455.

[119]孔永華,劉瑞毅,陳國勝,等.

不同固溶處理對GH4169合

金常溫拉伸性能的影響

[J].

稀有金屬材料與工程,2012,

41(S2):616-620.

KONG

Yonghua,

LIU

Ruiyi,

CHEN

Guosheng,

et

al.

Effect

of

different

solution

treatments

on

room

temperature

tensile

properties

of

GH4169

alloy

[J].

Rare

Metal

Materials

and

Engineering,

2012,41(S2):616-620.

[120]王巖,邵文柱,甄良.

GH4169合金δ相的溶解行為及對變

形機(jī)制的影響

[J].

中國有色金屬學(xué)報,2011,21(2):

341-349.

WANG

Yan,

SHAO

Wenzhu,

ZHEN

Liang.

Dissolution

behavior

of

δ

phase

and

its

effects

on

deformation

mechanism

of

GH4169

alloy

[J].

The

Chinese

Journal

of

Nonferrous

Metals,2011,21

(2):341-349.

[121]袁兆靜,劉勁松,張士宏.

GH4169合金δ相的析出動力學(xué)

研究

[J].

沈陽理工大學(xué)學(xué)報,2010,29(2):23-26.

YUAN

Zhaojing,

LIU

Jinsong,

ZHANG

Shihong.

Research

on

precipitation

kinetics

of

δ-phase

in

GH4169

alloy

[J].

Journal

of

Shenyang

Ligong

University,2010,29(2):23-26.

[122]凌斌,鐘炳文,楊玉榮,等.

GH169合金的相變研究

[J].

航空材料學(xué)報,1994,(4):1-7.

LIANG

Bin,

ZHONG

Bingwen,

YANG

Yurong,

et

al.

On

the

phase

transformation

in

superalloy

GH4169

[J].

Journal

of

Aero-

nautical

Materials,1994,(4):1-7.

[123]SUNDARARAMAN

M,

MUKHOPADHYAY

P,

BANERJEE

S.

Precipitation

of

the

δ-Ni3Nb

phase

in

two

nickel

base

superalloys

[J].

Metallurgical

and

Materials

Transactions

A,1988,19A:

453-465.

[124]RONG

Y

H,

CHEN

S

P,

HU

G

X,

et

al.

Prediction

and

charac-

terization

of

variant

electron

diffraction

patterns

for

γ″

and

δ

pre-

cipitates

in

an

Inconel

718

alloy

[J].

Metallurgical

and

Materials

Transactions

A,1999,30(9):2297-2303.

[125]董建新.

INCONEL718高溫合金的發(fā)展

[J].

兵器材料科學(xué)

與工程,1996,

19(2):46-50.

DONG

Jianxin.

Development

of

Inconel

718

superalloy

[J].

Ord-

nance

Material

Science

and

Engineering,1996,

19(2):46-

50.

[126]董建新,謝錫善,章守華.

GH169高溫合金中γ"相粗化的

行為

[J].

北京科技大學(xué)學(xué)報,1995,

17(2):134-138.

DONG

Jianxin,

XIE

Xishan,

ZHANG

Shouhua.

Coarsening

be-

havior

of

γ"precipitate

in

GH4169

alloy

[J].

Journal

of

Univer-

sity

of

Science

and

Technology

Beijing,1995,

17(2):134-

138.

[127]董建新,謝錫善.

INCONEL718合金長時組織穩(wěn)定性及相轉(zhuǎn)

變探究

[J].

兵器材料科學(xué)與工程,1994,17(1):9-12.

DONG

Jianxin,

XIE

Xishan.

Research

of

long

time

aging

struc-

ture

stability

and

transformation

[J].

Ordnance

Material

Science

and

Engineering,1994,17(1):9-12.

[128]趙薇,董建新,張麥倉,等.

GH4169、GH4169

plus和

GH4738高溫合金組織穩(wěn)定性

[J].

材料熱處理學(xué)報,2015,

36(S1):1-6.

ZHAO

Wei,

DONG

Jianxin,

ZHANG

Maicang,

et

al.

High-tem-

perature

microstructure

stability

of

GH4169,GH4169

plus

and

GH4738

alloy

[J].

Transactions

of

Materials

and

Heat

Treat-

ment,2015,36(S1):1-6.

[129]WLODEK

S,

FIELD

R.

The

effects

of

long

time

exposure

on

alloy

718

[J].

Superalloys

718,

625,

706

and

Various

Derivatives,

1994:659-670.

[130]DONG

J,

XIE

X,

XU

Z,

et

al.

The

study

on

microstructure

be-

havior

of

alloy

718

after

long

time

exposure

at

high

temperature

[J].

Superalloys

718,

625,

706

and

Various

Derivatives,1994:

649-658.

[131]陳宗霖,劉文昌.

應(yīng)變誘發(fā)Inconel718合金γ"相析出和

γ″δ轉(zhuǎn)變

[J].

金屬學(xué)報,

2000,

36(2):150-154.

CHEN

Zonglin,

LIU

Wenchang.

Strain-induced

γ"

phase

precip-

itation

and

γ″δ

transformation

in

Inconel718

alloy

[J].

Acta

Metallurgica

Sinica,

2000,

36(2):150-154.

[132]SINGH

R,

HYZAK

J,

HOWSON

T,

et

al.

Recrystallization

be-

havior

of

cold

rolled

alloy

718

[J].

Superalloys

718,

625,

706

and

Various

Derivatives,1991:205-216.

[133]蔡大勇,張偉紅,劉文昌,等.

Inconel718合金中δ相的溶

解行為

[J].

鋼鐵研究學(xué)報,2002,(6):61-64.

CAI

Dayong,

ZHANG

Wei,

LIU

Wenchang,

et

al.

Dissolution

behavior

of

phase

δ

in

Inconel718

[J].

Journal

of

Iron

and

Steel

Research,2002,(6):61-64.

[134]蔡大勇,張偉紅,劉文昌,等.

Inconel

718合金δ相的溶解

動力學(xué)

[J].

中國有色金屬學(xué)報,2006,16(8):1349-

1354.

CAI

Dayong,

ZHANG

Weihong,

LIU

Wenchang,

et

al.

Dissolu-

tion

kinetics

of

δ

phase

in

Inconel

718

alloy

[J].

The

Chinese

Journal

of

Nonferrous

Metals,2006,16(8):1349-1354.

[135]CAI

D

Y,

ZHANG

W

H,

NIE

P

L,

et

al.

Dissolution

kinetics

and

behavior

of

δ

phase

in

Inconel

718

[J].

Transactions

of

Non-

ferrous

Metals

Society

of

China,2003,13(6):86-89.

[136]ZHANG

H

Y,

ZHANG

S

H,

CHENG

M,

et

al.

Deformation

characteristics

of

δ

phase

in

the

delta-processed

Inconel

718

alloy

[J].

Materials

Characterization,2010,61(1):49-53.

[137]張海燕,程明,胡如夫,等.

DP-GH4169合金在熱變形中片

層狀δ相的球化行為及動力學(xué)模型

[J].

稀有金屬材料與工

程,2023,52(11):3778-3784.

ZHANG

Haiyan,

CHENG

Ming,

HU

Rufu,

et

al.

Spheroidization

behavior

and

kinetic

model

of

plate-like

δ

phase

of

DP-GH4169

alloy

during

Hot

deformation

[J].

Rare

Metal

Materials

and

Engi-

neering,2023,52(11):3778-3784.

[138]ZHEREBTSOV

S,

MURZINOVA

M,

SALISHCHEV

G,

et

al.

Spheroidization

of

the

lamellar

microstructure

in

Ti-6Al-4V

alloy

during

warm

deformation

and

annealing

[J].

Acta

Materialia,

2011,59(10):4138-4150.

[139]SONG

H

W,

ZHANG

S

H,

CHENG

M.

Dynamic

globularization

kinetics

during

hot

working

of

a

two

phase

titanium

alloy

with

a

colony

alpha

microstructure

[J].

Journal

of

Alloys

and

Com-

pounds,2009,480(2):

922-927.

[140]GUAN

H

,

JIANG

W

X,

LU

J

X,

et

al.

Precipitation

of

δ

phase

in

Inconel

718

superalloy:

The

role

of

grain

boundary

and

plastic

deformation

[J].

Materials

Today

Communications,2023,36:

106582.

[141]YE

N

Y

,

ZHANG

G

L

,

HUANG

T

,et

al.

Orientational

growth

behavior

and

mechanism

of

delta

(δ)

phase

precipitation

in

cold-

rolled

Inconel

718

alloy

during

heat

treatment

[J].