GH4169高溫合金在 -253 ~700 ℃的溫度范圍內具有良好的綜合性能 [1?2] ����,是現(xiàn)代國民經濟和國防建設不可替代的關鍵材料 [3?5] ,其成分與 Inconel 718 合金類似�,GH4169高溫合金是一種為數(shù)不多的高 Nb 鑄造鎳基合金,Nb 元素偏析會使合金中析出大量的 Laves 相 [6?7]����;同時還存在不同形狀和分布的針狀 δ 相,對合金力學性能的影響較大。 近年來�����,隨著航空航天工業(yè)的發(fā)展���,對材料的綜合性能提出更高的要求���。 由于 GH4169高溫合金廣泛應用于高溫擠壓模具材料行業(yè),研究者對于如何進一步改進 GH4169高溫合金的綜合性能做了大量研究��。 本文主要是通過控制開坯鍛造比和采用中溫形變等熱加工方法來改善 GH4169高溫合金的性能���。

1����、試驗材料與方法

1.1 試驗材料

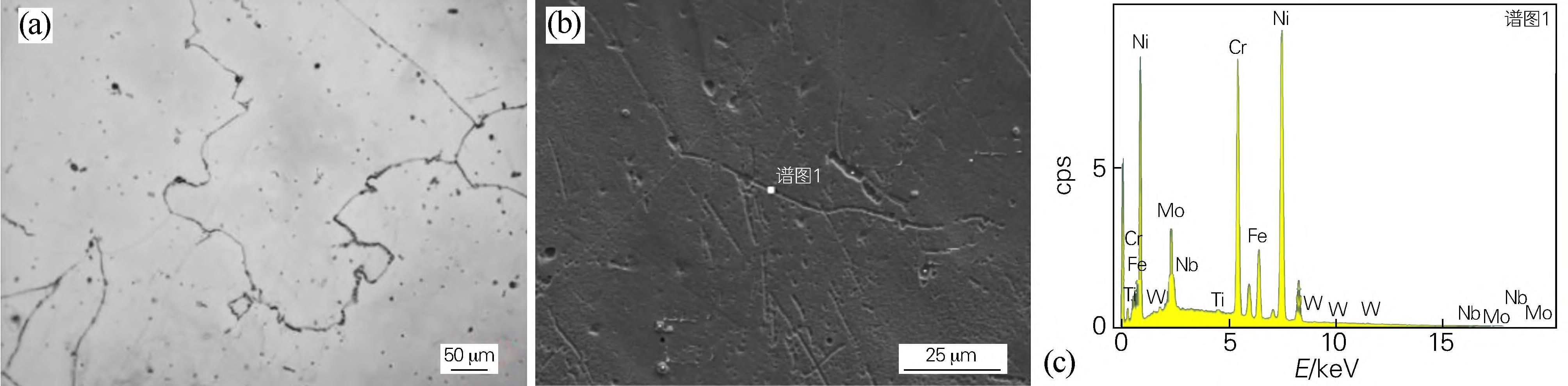

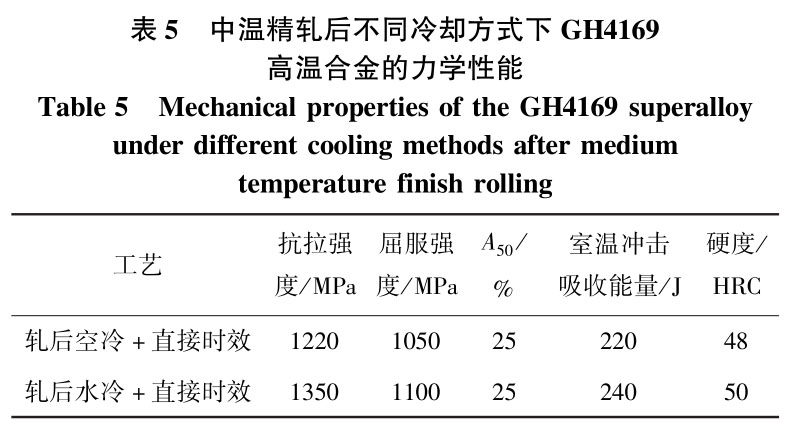

試驗材料為 GH4169高溫合金���,其主要成分見表1�。

為了系統(tǒng)研究 Al���、Ti 和 Nb 對合金性能和微觀組織的影響�,配制了不同含量的 Al、Ti 和 Nb 合金成分體系�。為了得到數(shù)量較多的穩(wěn)定相 γ′并提高其溶解溫度,增強其在高溫使用時的穩(wěn)定性��,提高了合金中的 Al 和 Ti含量����,同時亦提高 Nb 含量以增加 γ′/ γ″相的強化效應。 但是在實際生產中�,當 Al + Ti + Nb 的含量超過7.5% 時,合金變得難于加工��,甚至在鍛造時會開裂��。因此�,將 Al + Ti + Nb 含量控制在 7.5%以下�����。

1.2 試驗方法

通過開展均質化工藝研究�����,利用掃描電鏡(SEM)表征強化元素在枝晶間的偏析程度���;對不同鍛造比的鑄坯取樣��,利用光學顯微鏡(OM)表征合金的顯微組織�;通過對比不同軋制(鍛造)溫度、不同冷卻方式合金的力學性能確定最優(yōu)熱加工工藝����。

2、試驗結果與分析

2.1 均質化工藝研究

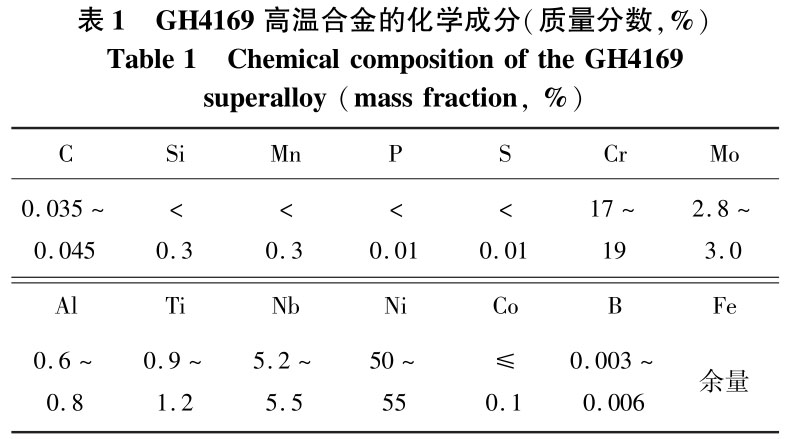

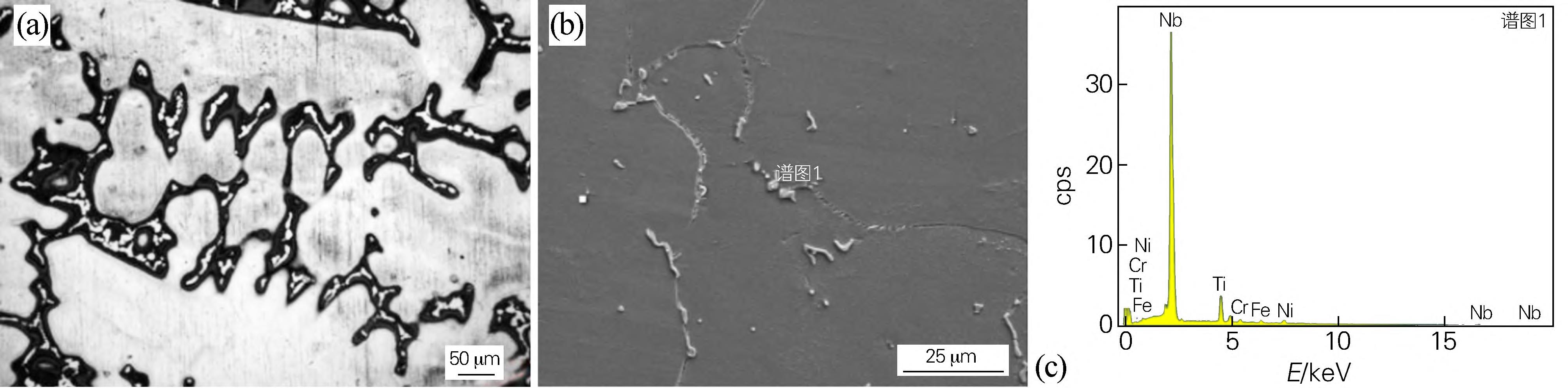

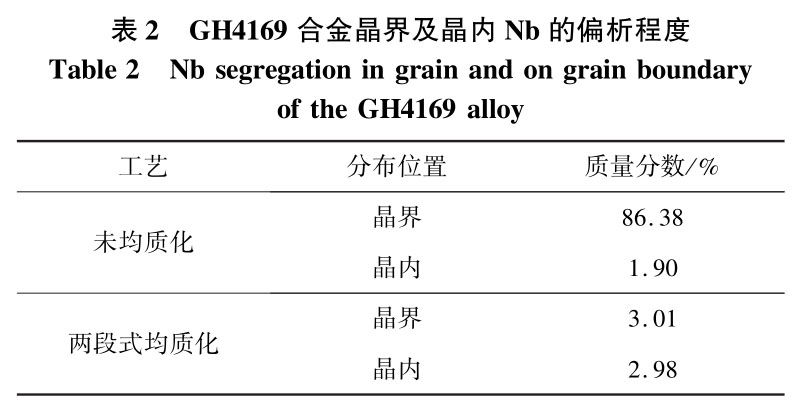

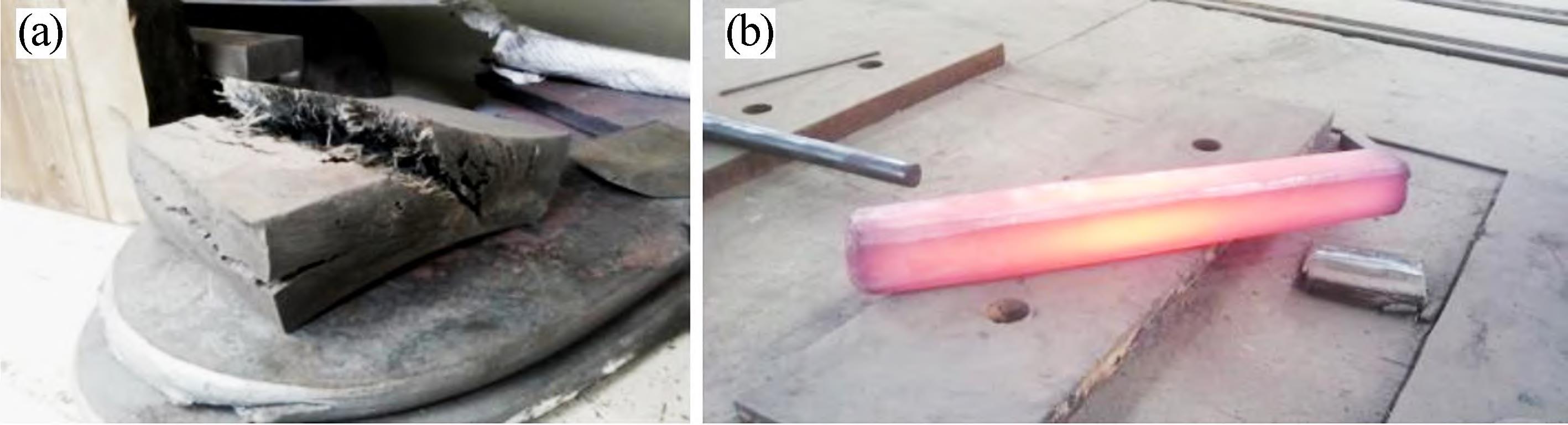

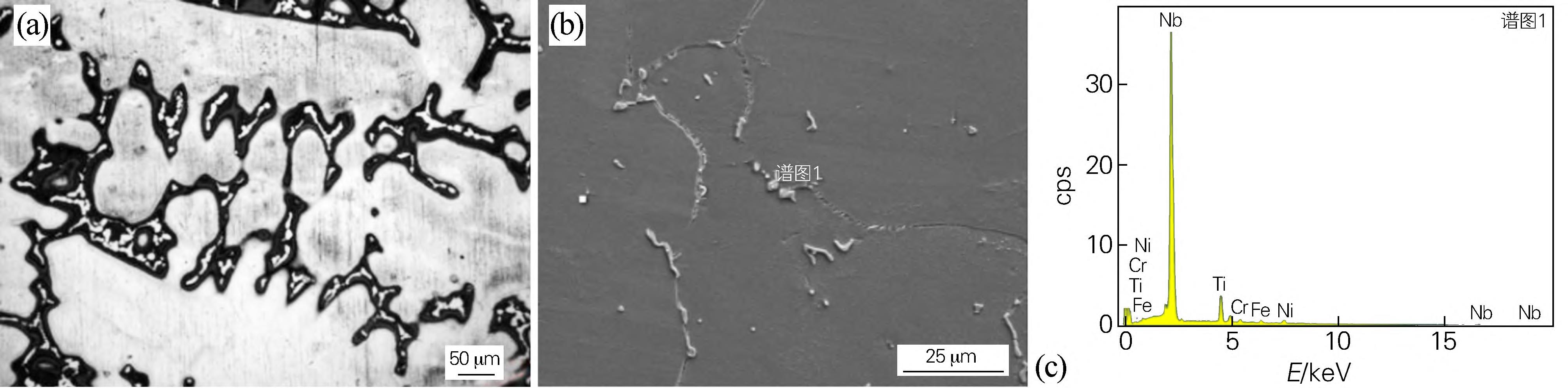

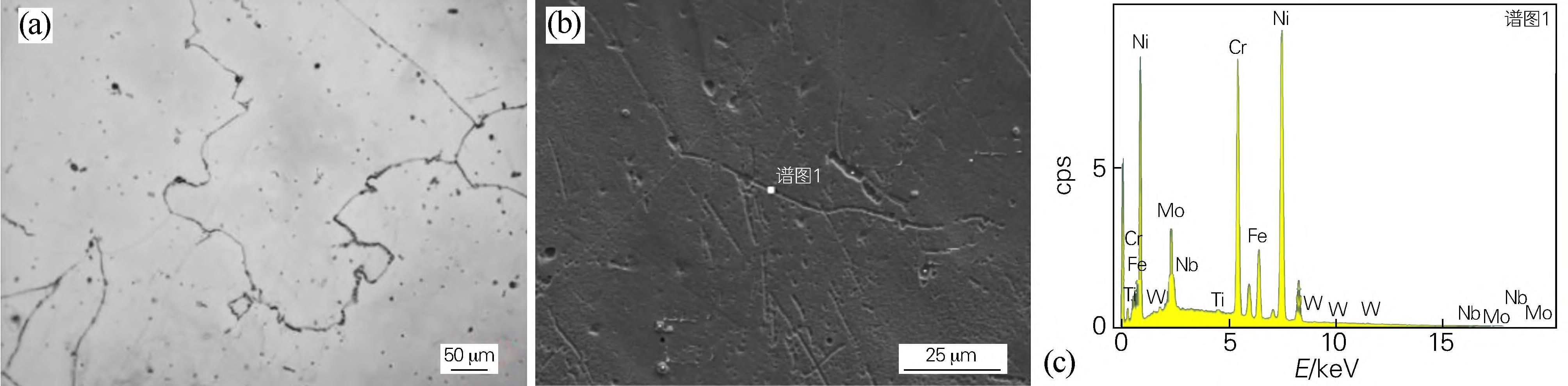

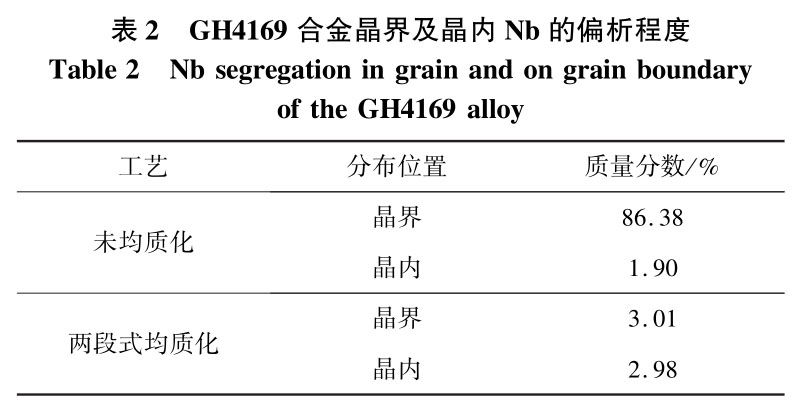

由于 GH4169高溫合金在主體成分上與 Inconel 718合金無本質區(qū)別�,且 Nb 基本維持在該合金標準的上限,這就造成在鑄態(tài)組織中枝晶間 Nb 元素的偏析更加嚴重�,富 Nb 的TCP脆性相(Laves 相)更多,使得該材料的熱加工性能更差�,如圖 1(a) 所示。 富 Nb 的Laves 相在熱加工過程中會造成沿晶開裂���,同時��,會減少時效階段金屬間化合物的彌散分布����,影響到材料的最終性能�,因此必須進行兩段式均質化處理,1190 ℃保溫 72 h +1160 ℃保溫 48 h 可以完全消除枝晶間強化元素的偏析���。 圖 2 及表 2 分別為兩段式均質化工藝處理后��,K4169 高溫合金組織的變化情況以及枝晶與枝晶間的析出及元素分布情況��。

圖 1 均質化處理前 GH4169 合金的顯微組織(a����,b)及 EDS 分析(c)

Fig. 1 Microstructure(a�����,b) and EDS analysis(c) of the GH4169 alloy before homogenization treatment

圖 2 均質化處理后 GH4169 合金的顯微組織(a�,b)及 EDS 分析(c)

Fig. 2 Microstructure(a���,b) and EDS analysis(c) of the GH4169 alloy after homogenization treatment

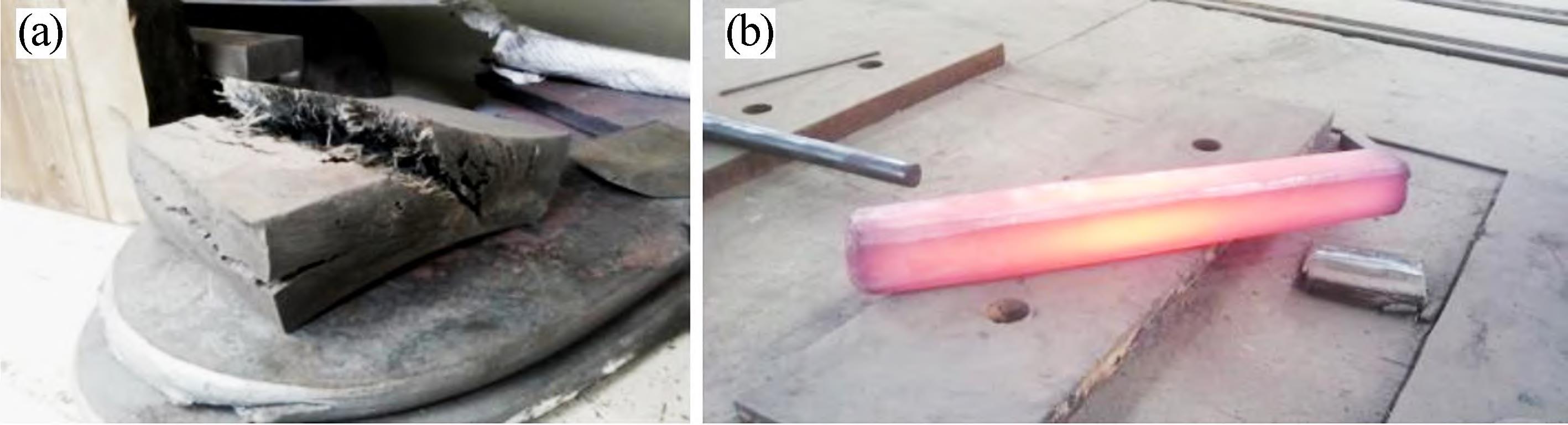

兩段式均質化處理后,由于枝晶粗化導致晶界區(qū)域變細����;Nb 在晶界和晶內的分布則更趨于一致,大大改善了材料的熱加工性能�,熱加工前的原始鑄態(tài)成分更加均勻,解決了軋制����、鍛造后續(xù)加工過程中的沿晶開裂現(xiàn)象���,大大提高了材料的成材率,如圖 3 所示���。

圖 3 均質化處理前后 GH4169 合金的熱加工性能對比(a)未均質化鍛造����; (b)均質化后鍛造

Fig. 3?���。茫铮恚穑幔颍椋螅铮?of hot working properties of the GH4169 alloy before and after homogenization treatment(a) forged without homogenization; (b) forged after homogenization

2.2 熱加工工藝研究

高溫合金材料的熱變形顯微組織對其性能有著重要的影響��。 如鍛壓(軋制)工藝參數(shù)選擇和控制不當�,坯料原始組織和熱加工條件不合適,最終將導致鍛(軋)件形成不理想的組織�,例如碳化物偏析、粗晶粒�����、項圈組織���、膜狀晶界等�����。 一般認為�,較大的晶粒會得到好的蠕變、持久性能和低的塑性�����,細的晶粒會獲得與時間無關的優(yōu)良的力學性能����。 均勻的晶粒保證均勻的性能,晶粒不均勻則會造成性能波動�����。 組合鍛軋工藝和之后的熱處理可以使鍛件獲得均勻的晶粒�,粗大晶粒易導致缺口脆性����。

對均質化后的 GH4169高溫合金進行熱加工,其目的是通過合理的變形工藝���,以期獲得優(yōu)良的晶粒組織和力學性能�。 由于 GH4169合金的熱加工溫度窗口較小,一方面單次變形量過大會造成熱加工開裂傾向加劇����,另一方面,總變形量不足�,鑄態(tài)組織難以破碎或造成組織中混晶的出現(xiàn),嚴重損害性能穩(wěn)定性�。 為解決該矛盾,采用鍛軋工藝�,將整個熱加工過程分開坯鍛造和低溫精軋兩階段進行。 開坯鍛造采用高溫����、大變形、多火次���,精軋采用低溫�����、小變形��、精確控溫控制工藝����。 這種獨特的加工方法既解決了加工溫度窗口過小、材料變形不充分�����、鑄態(tài)組織難以消除和組織不均勻性等問題�,同時又利用軋制工藝控制穩(wěn)定性的特點,從而保證了材料最終組織狀態(tài)���、性能和尺寸精度控制�����。

2.2.1 開坯鍛造工藝

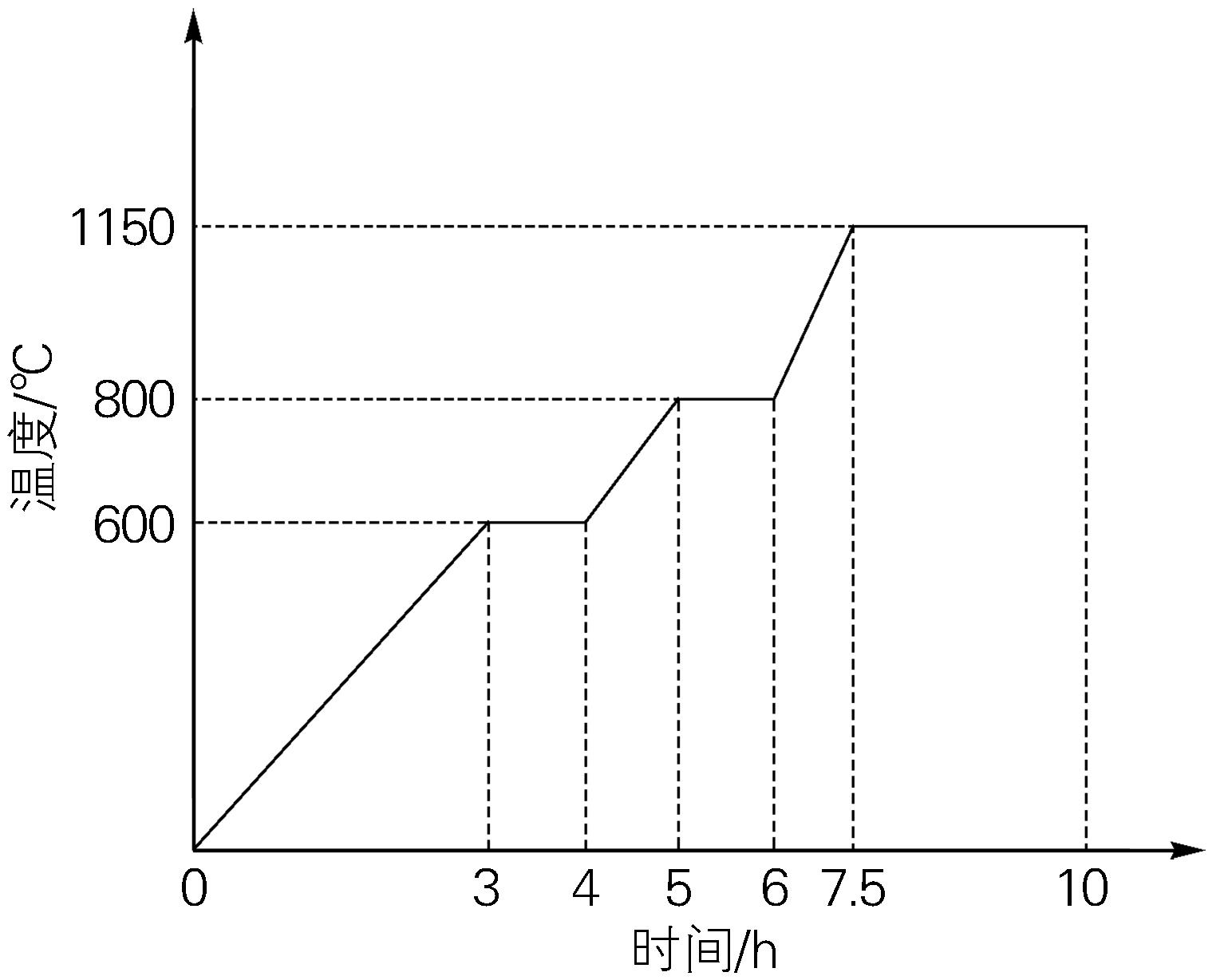

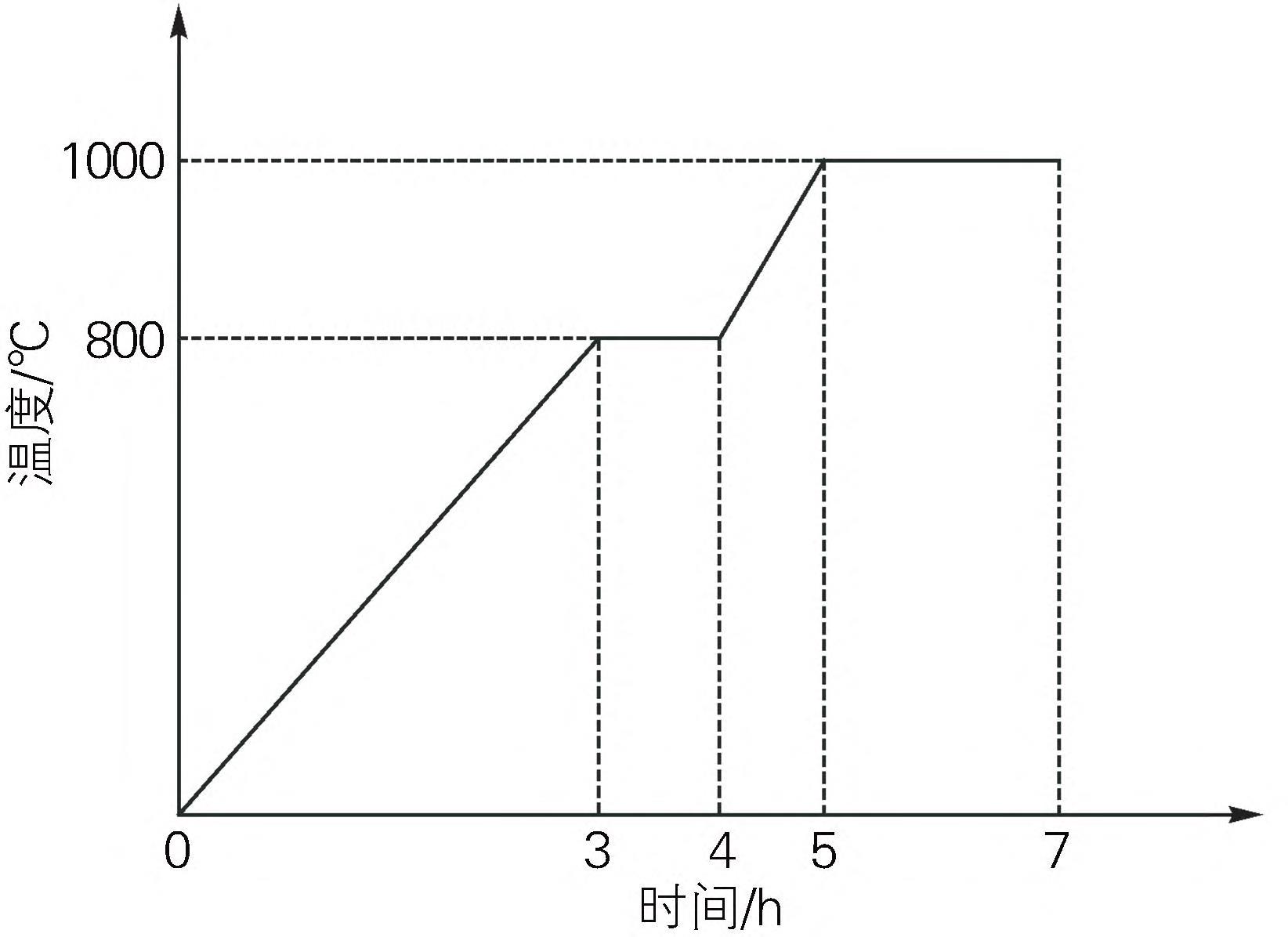

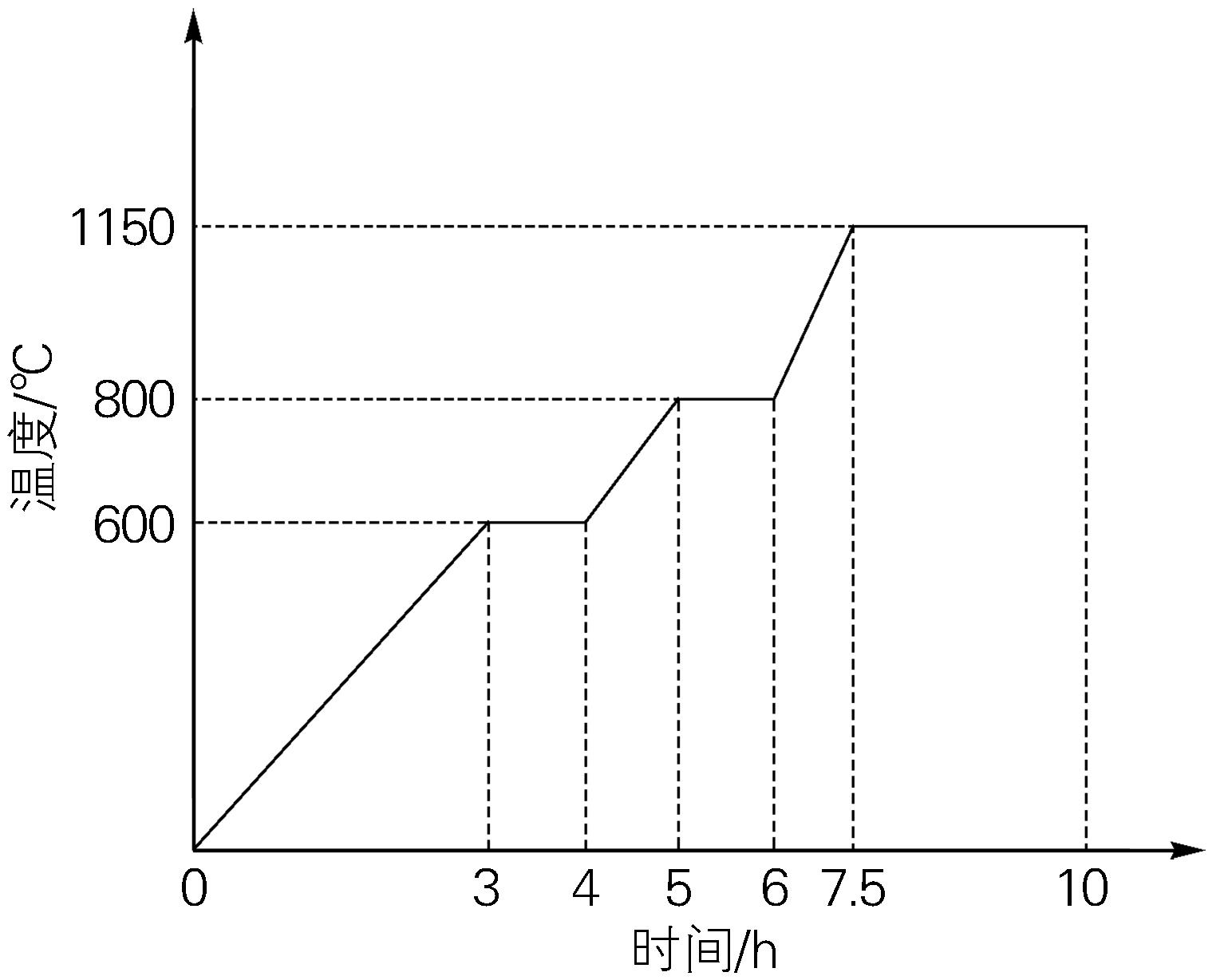

開坯鍛造工藝的合理性決定著材料最終的組織均勻性和綜合力學性能���,利用高的鍛造溫度、較大的變形量���,可以完全消除鑄態(tài)組織�����,同時避免材料產生混晶���;低于可鍛溫度進行鍛造,材料的熱塑性變差�,變形量過大時,材料鍛造開裂�����;變形量小易形成混晶���,存在混晶的材料在后期的熱處理過程中難以消除�。 GH4169高溫合金與傳統(tǒng)鎳基合金相比導熱性更差�����,因此���,對加熱的控制要求更加嚴格�。 開坯鍛造前的加熱過程采用多段加熱方式����,低溫階段必須采用緩慢加熱的方式進行,其加熱工藝如圖 4 所示。

圖 4 開坯鍛造前的加熱工藝

Fig. 4?�。龋澹幔?process before billet forging

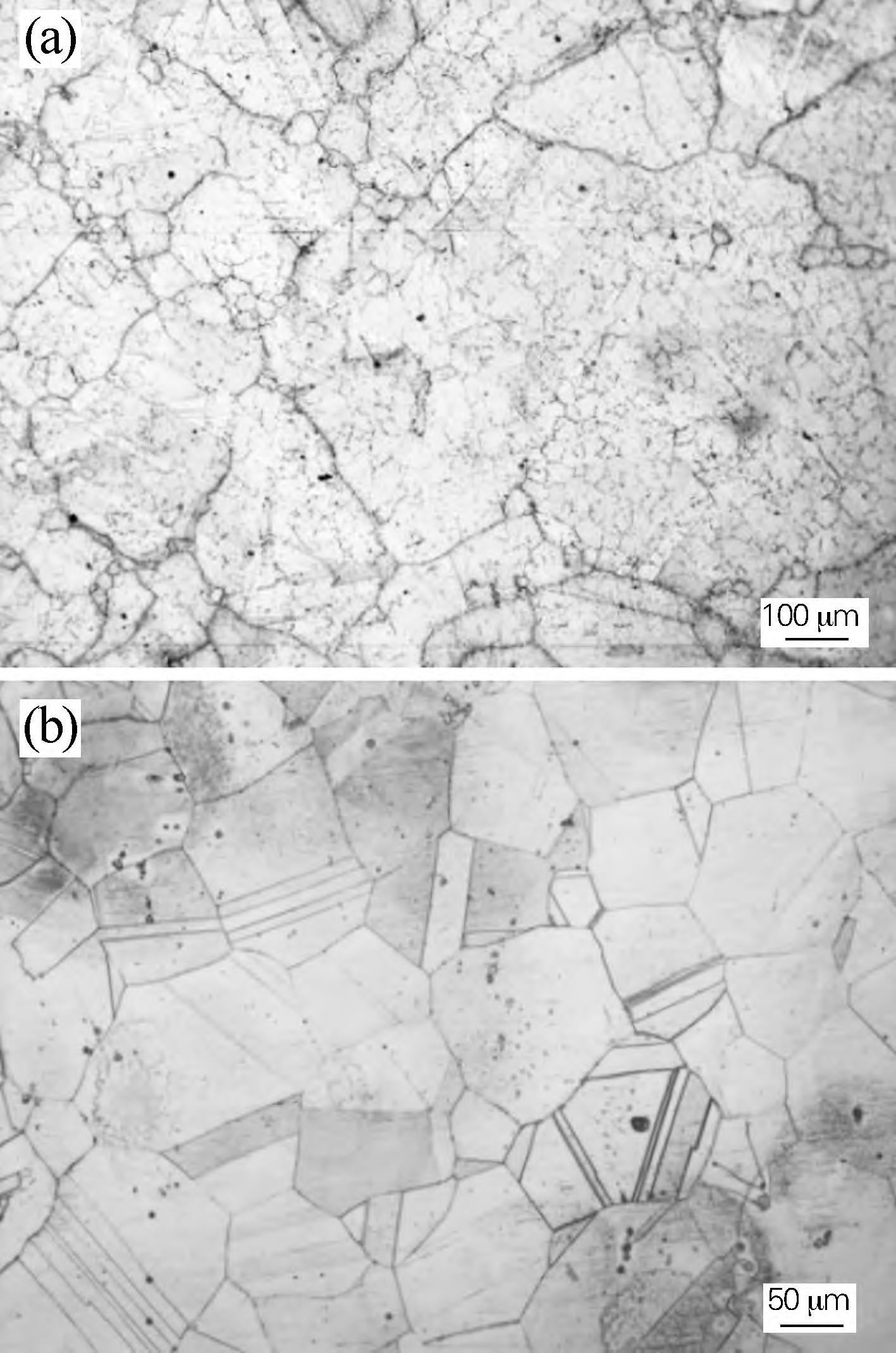

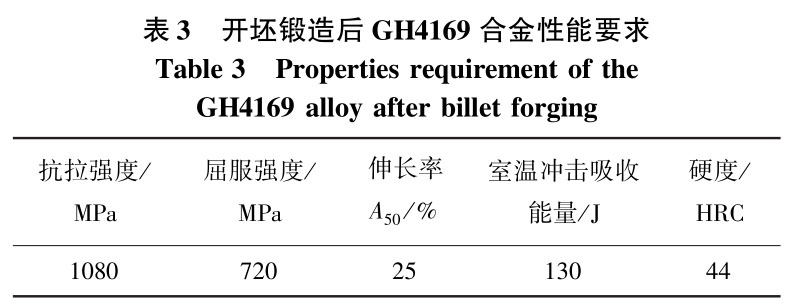

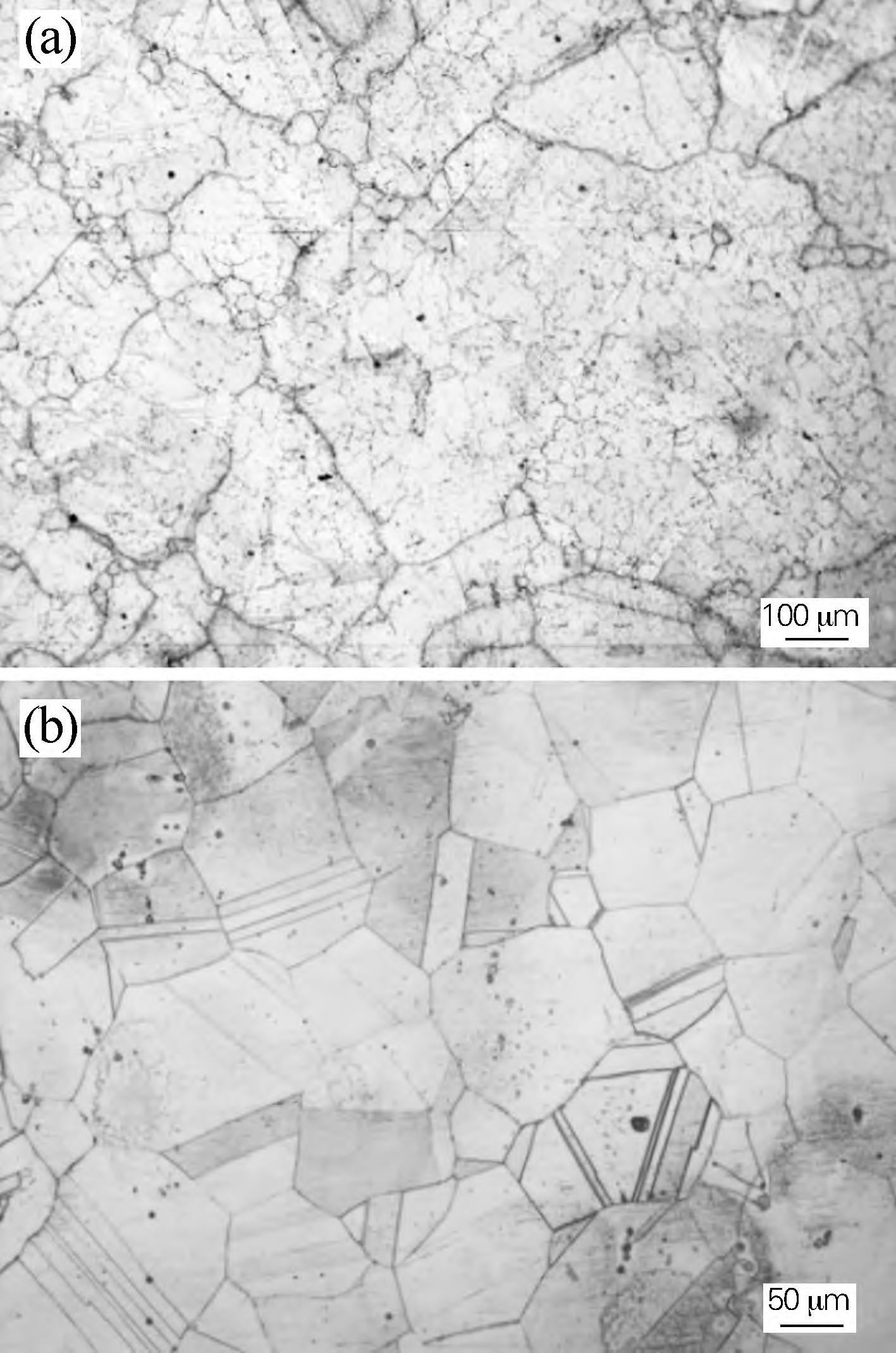

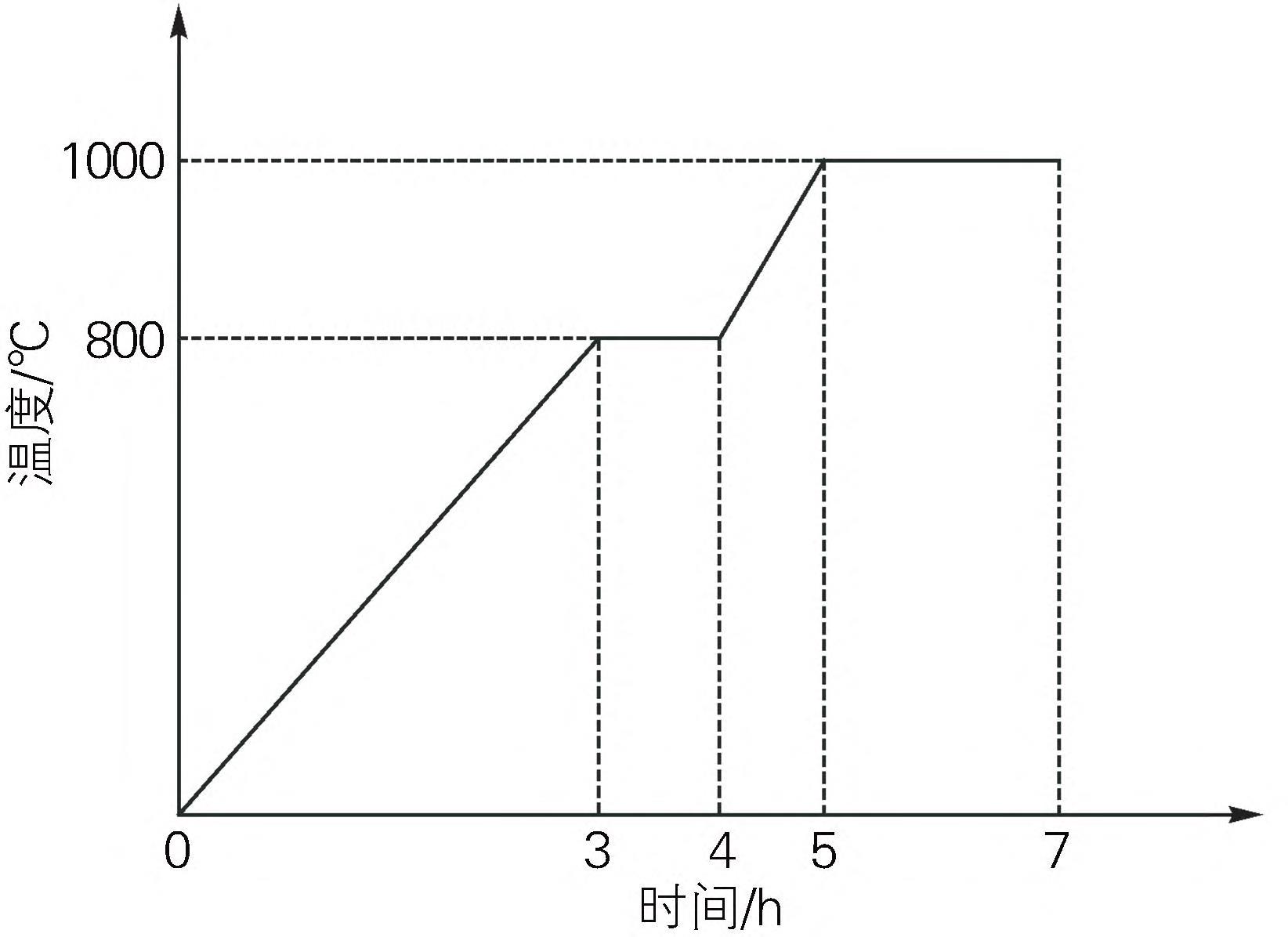

開坯鍛造的總變形量(鍛造比)對材料組織的均勻性有很大影響���,且存在一定規(guī)律�。 開坯鍛造時不同鍛造比對合金組織的影響如圖 5 所示�����。 可以看出���,圖5(a)中由于鍛造比過小����,坯料中心還存在沒有完全破碎的超大枝晶組織�,隨著鍛造比的逐步增大,殘留的枝晶組織得到破碎����,鑄態(tài)組織完全消除。 鍛造比≤2.5時�,超大枝晶與 50 ~ 100 μm 的小晶粒共存,存在混晶����。 隨著鍛造比進一步增大����,晶粒得到進一步細化����,晶粒組織趨于均勻一致�����,當鍛造比達到 3 時����,平均晶粒尺寸在 100 μm 左右。 開坯鍛造時����,由于坯料還處于鑄態(tài),初始鍛造要輕擊慢壓����,以消除鑄造缺陷,待變形深入到鑄錠中心后��,鑄態(tài)組織被完全破碎,根據(jù)設備能力����,采用重錘鍛壓,以期以最少的加熱火次將坯料鍛造至要求的規(guī)格尺寸��,此時�����,材料鍛態(tài)的性能不低于表 3的要求��。

圖 5 不同鍛造比 GH4169 合金的顯微組織(a)鍛造比≤2.5���;(b)鍛造比≥3

Fig. 5?��。停椋悖颍铮螅簦颍酰悖簦酰颍?of the GH4169 alloyunder different forging ratios(a) forging ratio≤2. 5; (b) forging ratio≥3

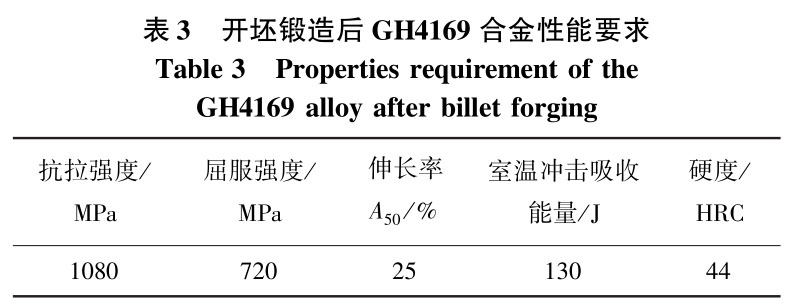

2.2.2 中溫形變熱處理工藝

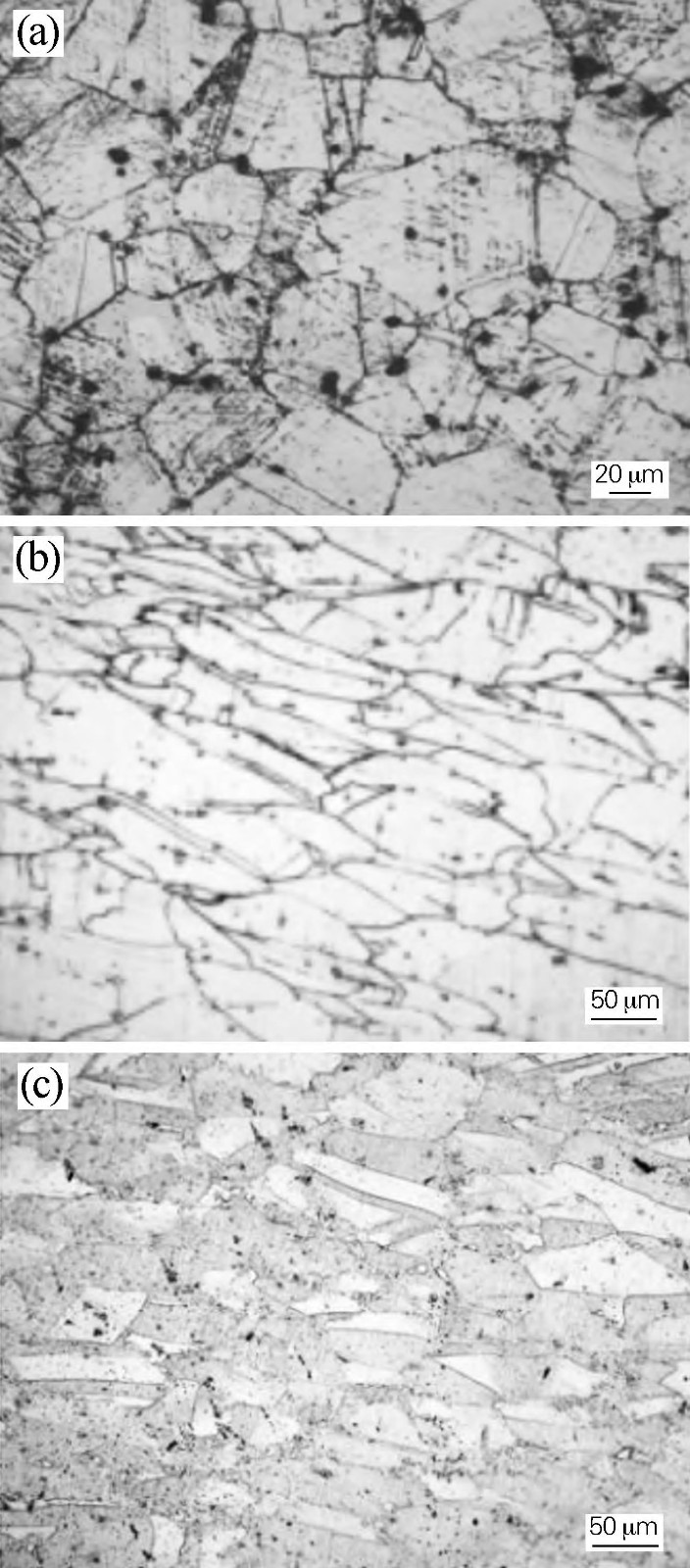

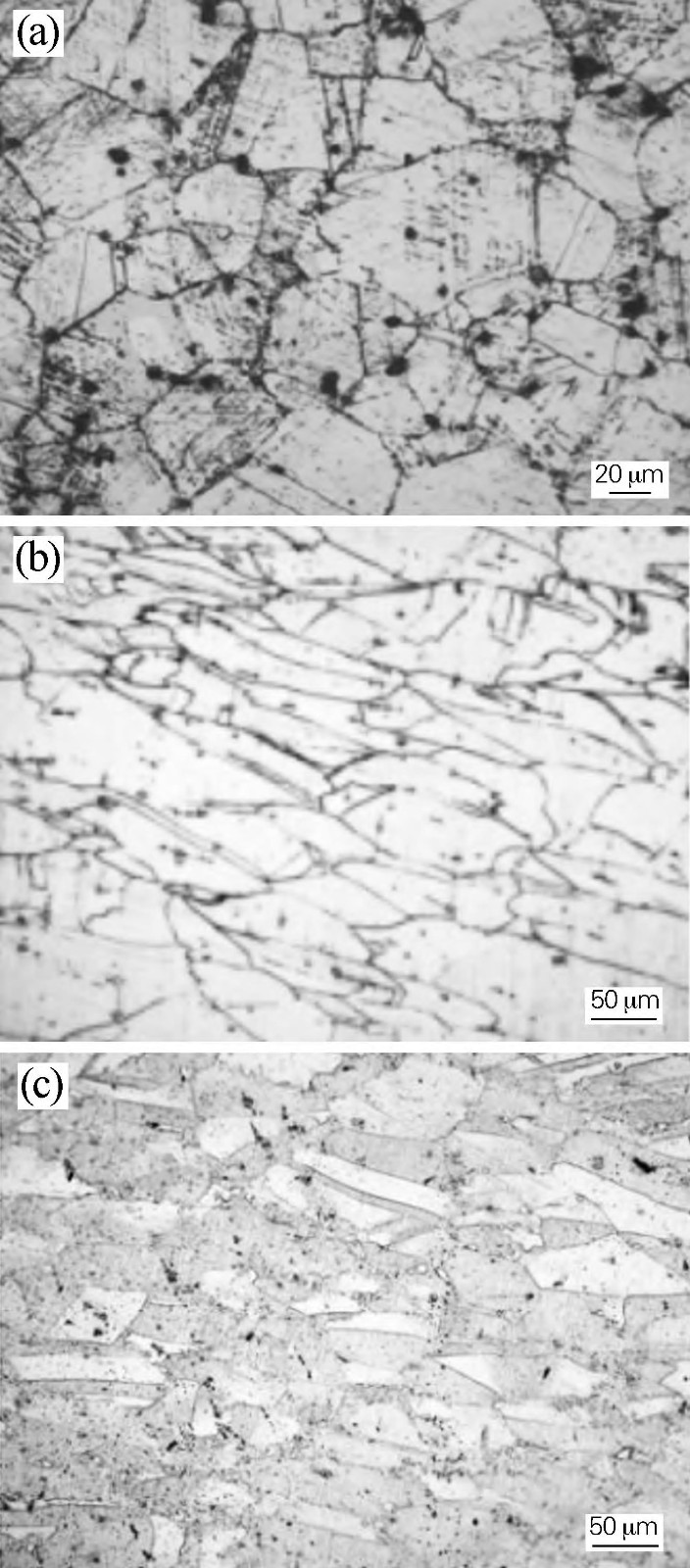

中溫形變熱處理是高溫合金的一種強化手段���,與傳統(tǒng)的冷加工強化不同����。 該工藝是在低于再結晶溫度下進行適當?shù)男巫?��,再經時效處理��,使材料達到最終的性能要求��。 中溫形變試驗采用電渣錠開坯鍛造后經 δ相析出處理的中間坯料��,其微觀組織狀態(tài)為晶界��、晶內析出大量針狀或短棒狀 δ 相��。 由于軋制相比自由鍛造來說��,具有工藝參數(shù)(變形溫度��、變形量��、形變速率等)控制穩(wěn)定��、尺寸控制精確等特點�,因此�����,中溫形變試驗采用軋制的方式進行�����,通過軋制方式,可為用戶提供尺寸更加精確的產品���,同時大大提高了材料的利用率����。中溫形變試驗加熱工藝曲線如圖 6 所示�,總變形量在50%以內,開軋溫度在再結晶溫度以上�,初始采用較大變形量(單次變形量控制在 10% ~15%)進行軋制,后期待溫至再結晶溫度以下進行小變形量(單次變形量控制在 3%~5%)終軋����,軋后水淬至室溫。圖 7 為不同處理狀態(tài) GH4169合金的顯微組織���,從圖 7(a)可以看出�����,鑄錠開坯鍛造后經 δ 相析出處理���,在晶界析出大量的針狀 δ 相���,并向晶內延伸長大,呈交錯的網(wǎng)格狀�。 圖 7(b)為精軋后合金的顯微組織,合金在再結晶溫度下發(fā)生形變����,晶粒組織被壓扁拉長。

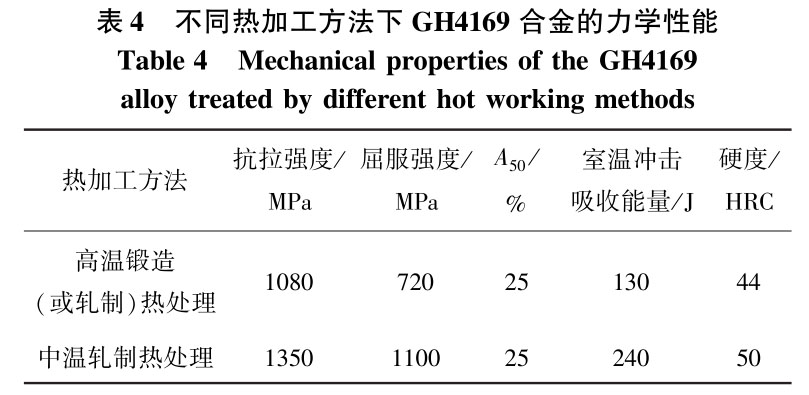

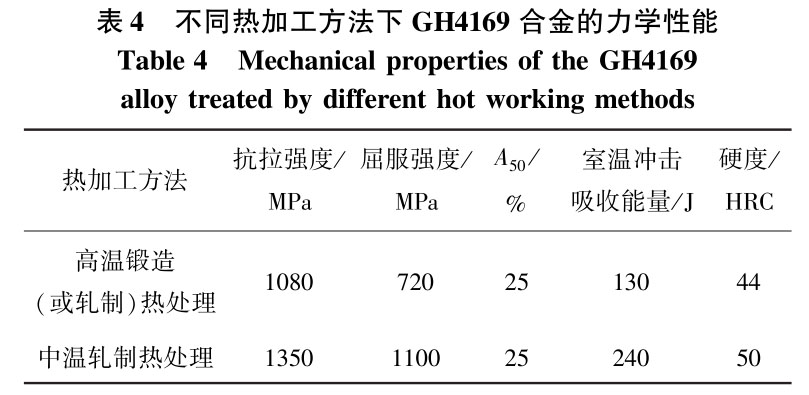

圖 6 精軋加熱工藝曲線

Fig. 6?��。龋澹幔簦椋睿?process curve of finish rolling

從圖 7(c)可以看出��,在 δ 相作用下經過精軋變形,合金的晶粒得到進一步細化����。 中溫形變造成微觀組織與結構不均勻性,有利于碳化物等第二相在位錯等缺陷處析出�,在晶界和晶內存在的大量 δ 相,對控制晶粒的長大起了重要作用�。 在精軋高溫階段,較大的形變使材料內部組織在 δ 相作用下被細化��,并在隨后的再結晶溫度以下的精軋過程中��,細小的晶粒組織又被壓扁拉長,從而該形變手段對提高合金的強度非常有利���。 GH4169高溫合金經中溫形變熱處理后���,其性能較傳統(tǒng)高溫鍛造(或軋制)熱處理后明顯提高,性能對比如表4 所示�����。

從表 4 可以看出�����,GH4169高溫合金經中溫軋制熱處理后��,其常溫力學性能明顯高于傳統(tǒng)熱變形工藝獲得的材料性能����,尤其是對材料的硬度提高最為有效。

圖 7?����。牵龋矗保叮?合金軋前(a)、精軋后縱向(b)及精軋后橫向(c)顯微組織

Fig. 7?�。停椋悖颍铮螅簦颍酰悖簦酰颍?before finish rolling(a)�, verticalmicrostructure after finish rolling(b) and transversemicrostructure after finish rolling(c) of the GH4169 alloy

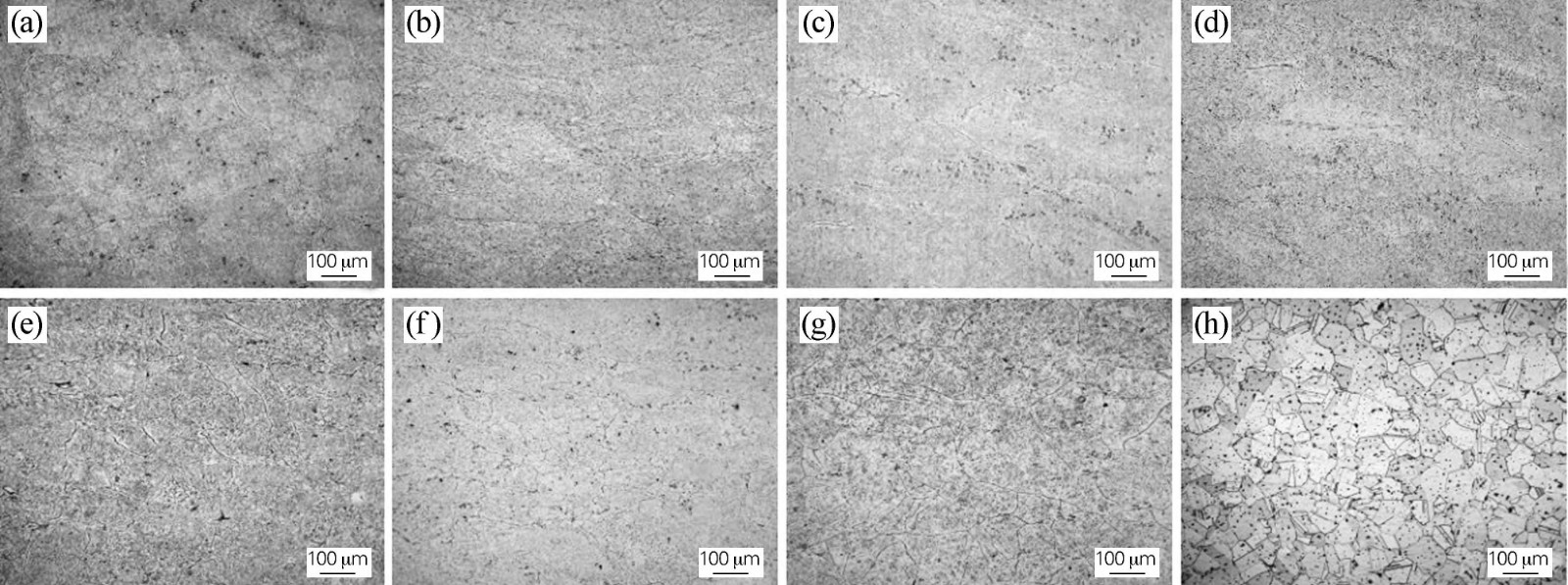

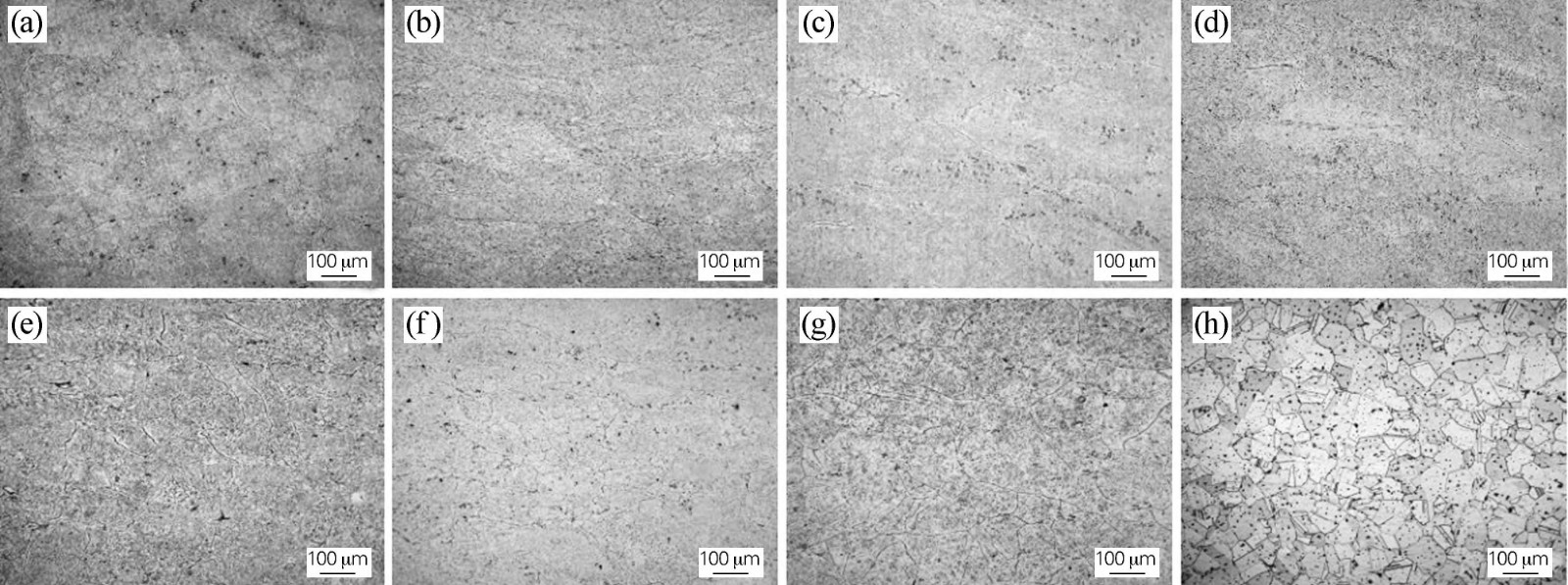

2.3 固溶及時效處理工藝

高溫合金的熱處理工藝通常采用固溶及時效處理。 固溶處理的目的:一方面實現(xiàn)熱加工過程中析出相的完全固溶����;另一方面根據(jù)材料用途,實現(xiàn)對熱加工組織的合理調控���。 時效處理主要為實現(xiàn)第二相的彌散析出�,保證材料有足夠的強度和硬度��。 圖8 為 GH4169高溫合金經不同溫度固溶�,且經(720 ±5) ℃ ×8 h,以50 ℃ / h爐冷至(620 ±5) ℃保溫 8 h 的時效處理后的顯微組織�����。 由于時效溫度較低�����,時效過程對合金晶粒尺寸幾乎無影響�,晶粒尺寸主要受固溶溫度控制���。 由圖 8 可以看出�����,經 1060 ℃ ×1 h 固溶(見圖 8(h))后���,再結晶晶粒尺寸發(fā)生顯著粗化�,平均晶粒尺寸約為70 μm���;經1020 ℃ ×1 h 固溶(見圖 8(g))�����,晶粒尺寸比1060 ℃ ×1 h 固溶后的大����,且存在晶粒尺寸不均勻現(xiàn)象��,可見這是不完全再結晶造成的����,而 1020 ℃以下固溶,晶粒無明顯變化,說明合金在 1020 ℃時開始發(fā)生再結晶���。 合金在1020 ℃開始發(fā)生再結晶��,再結晶晶粒數(shù)量較少�,存在混晶現(xiàn)象���,這是不完全再結晶的結果���;合金在 1060 ℃發(fā)生了完全再結晶,再結晶晶粒增多���,晶粒細化且更加均勻��;而經 1020 ℃以下溫度固溶后����,合金奧氏體晶粒尺寸無變化(見圖 8(a ~ f))���,均為大量未再結晶的扁晶,此時無再結晶現(xiàn)象發(fā)生�����。

圖 8 不同溫度固溶處理及時效后 GH4169 合金的顯微組織

Fig. 8 Microstructure of the GH4169 alloy solution treated at different temperatures and then aged(a) 860 ℃����; (b) 900 ℃; (c) 920 ℃���; (d) 940 ℃����; (e) 960 ℃�; (f) 980 ℃; (g) 1020 ℃�; (h) 1060 ℃

從圖 8 不同溫度固溶 + 時效處理后的晶粒來看,1020 ℃以下固溶處理�����,在晶界上依然存在大量的 δ相(Ni 3 Nb)���,δ 相是材料在熱加工�、熱處理過程中沿晶界析出的一種穩(wěn)定相��,并向晶內延伸,在 1020 ℃以下固溶���,δ 相并未溶解����,對晶粒的長大產生釘扎作用���,從而也驗證了 δ 相開始溶解溫度為 1020 ℃���。1060 ℃固溶時,晶界處的 δ 相已經溶解���。 另外��,從圖8(g����,h)也可以看到在晶界����、晶內存在高溫難溶的點狀碳、氮化物�。

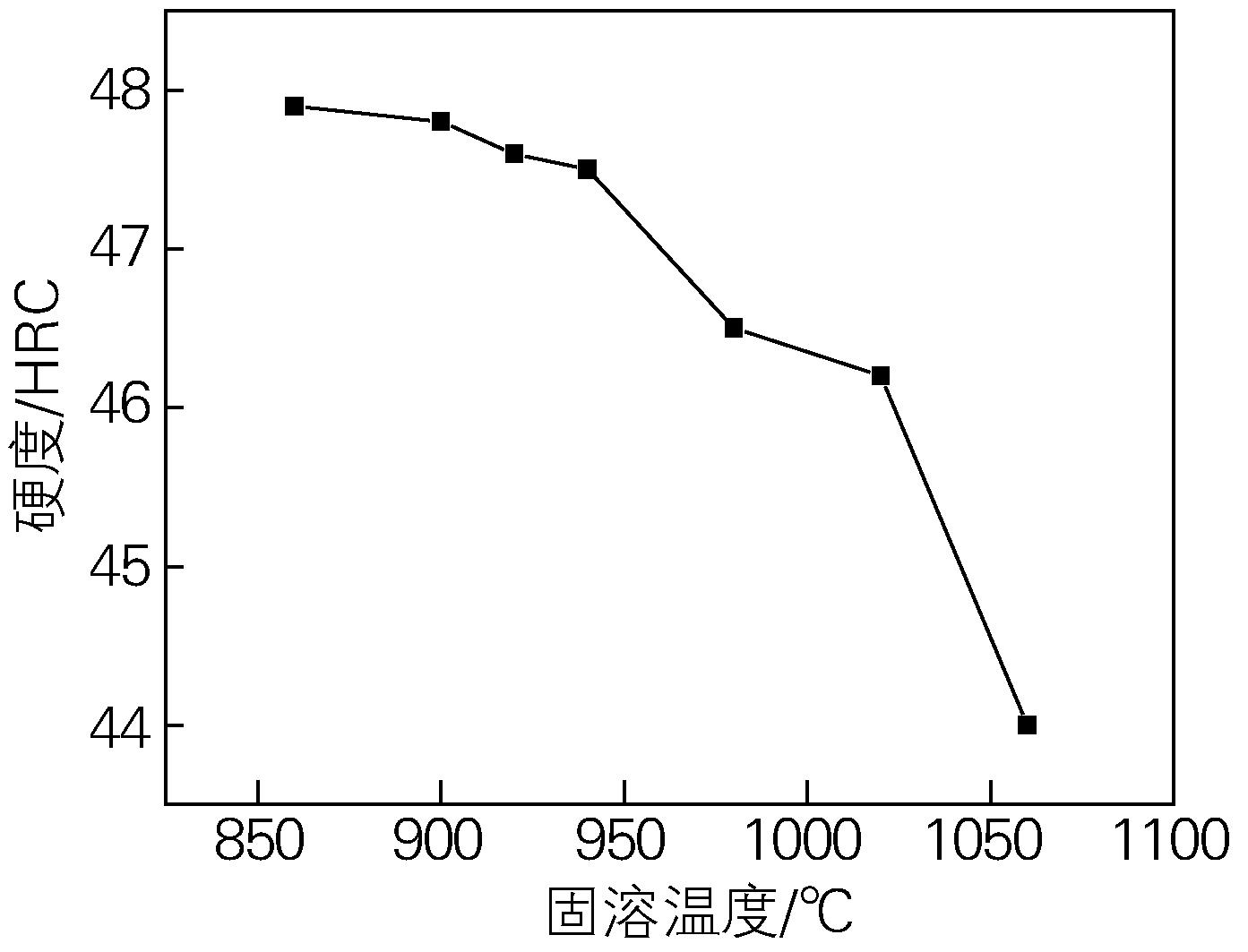

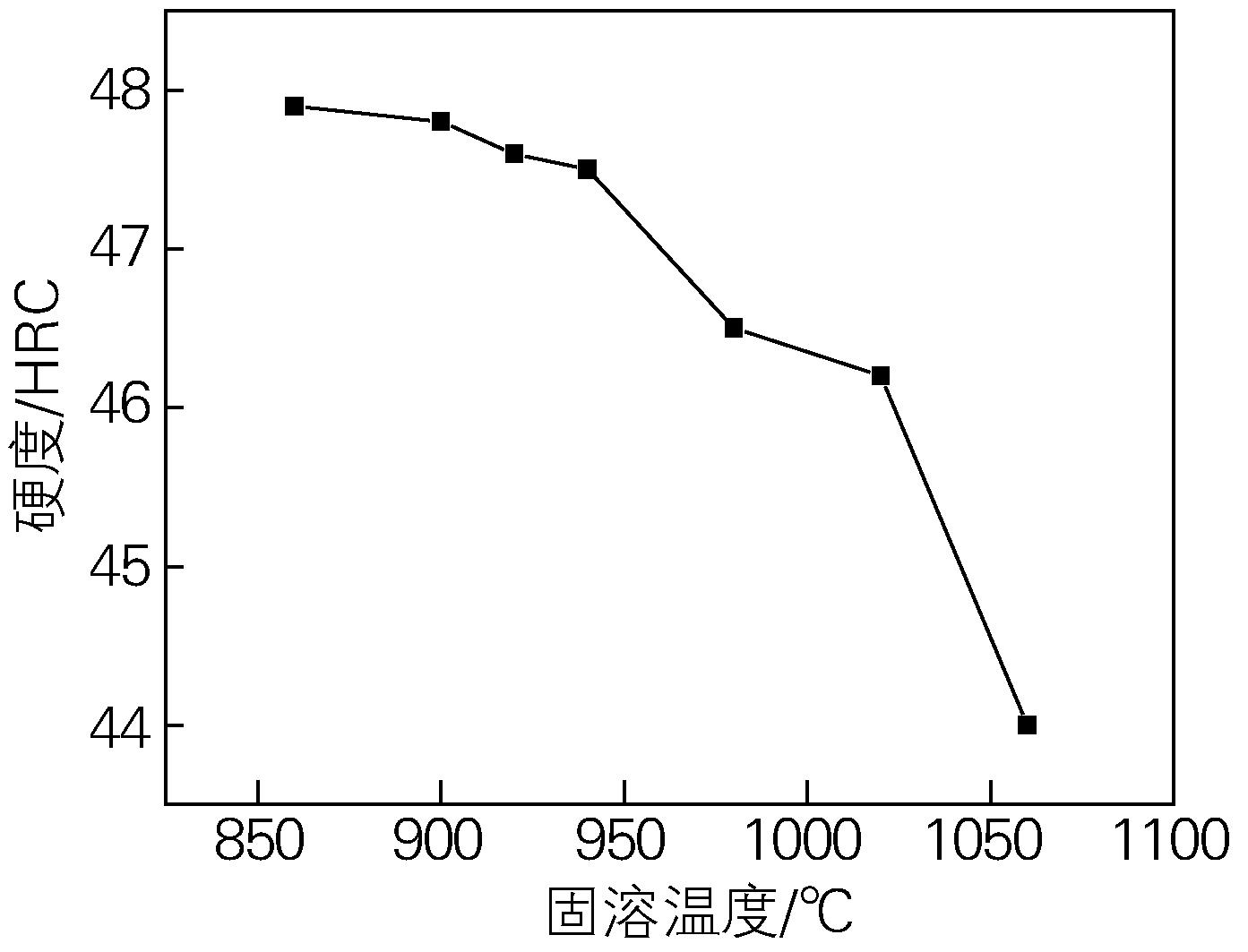

固溶溫度對合金硬度的影響規(guī)律如圖 9 所示�����。 可以看出,同樣的時效工藝下�,不同的固溶溫度會對最終硬化效果帶來不同的影響,980 ℃ 是實現(xiàn)第二相完全固溶的溫度����,此后隨著固溶溫度升高,由于晶粒的粗化導致成品硬度值呈下降趨勢�����。 在 1020 ℃以下進行固溶處理�,時效后合金性能,尤其是硬度指標����,能夠達到一些高溫擠壓模具材料低端用戶的使用要求( >45 HRC),但存在硬度不均�,硬度在 46 ~ 48 HRC 之間波動。 況且對于性能要求更高的連續(xù)擠壓行業(yè)用戶來說����,47 HRC以下的硬度已不能滿足其使用要求���。 此外,由圖 9 可以看出�����,當固溶溫度超過 1020 ℃后�����,由于 δ 相溶解���,且發(fā)生再結晶�,使得硬度急劇下降到 45 HRC 以下��,不能滿足用戶使用要求�。

圖 9 固溶溫度對 GH4169 高溫合金硬度的影響

Fig. 9 Effect of solution temperature on hardnessof the GH4169 superalloy

2.4 冷卻方式對 GH4169高溫合金性能的影響

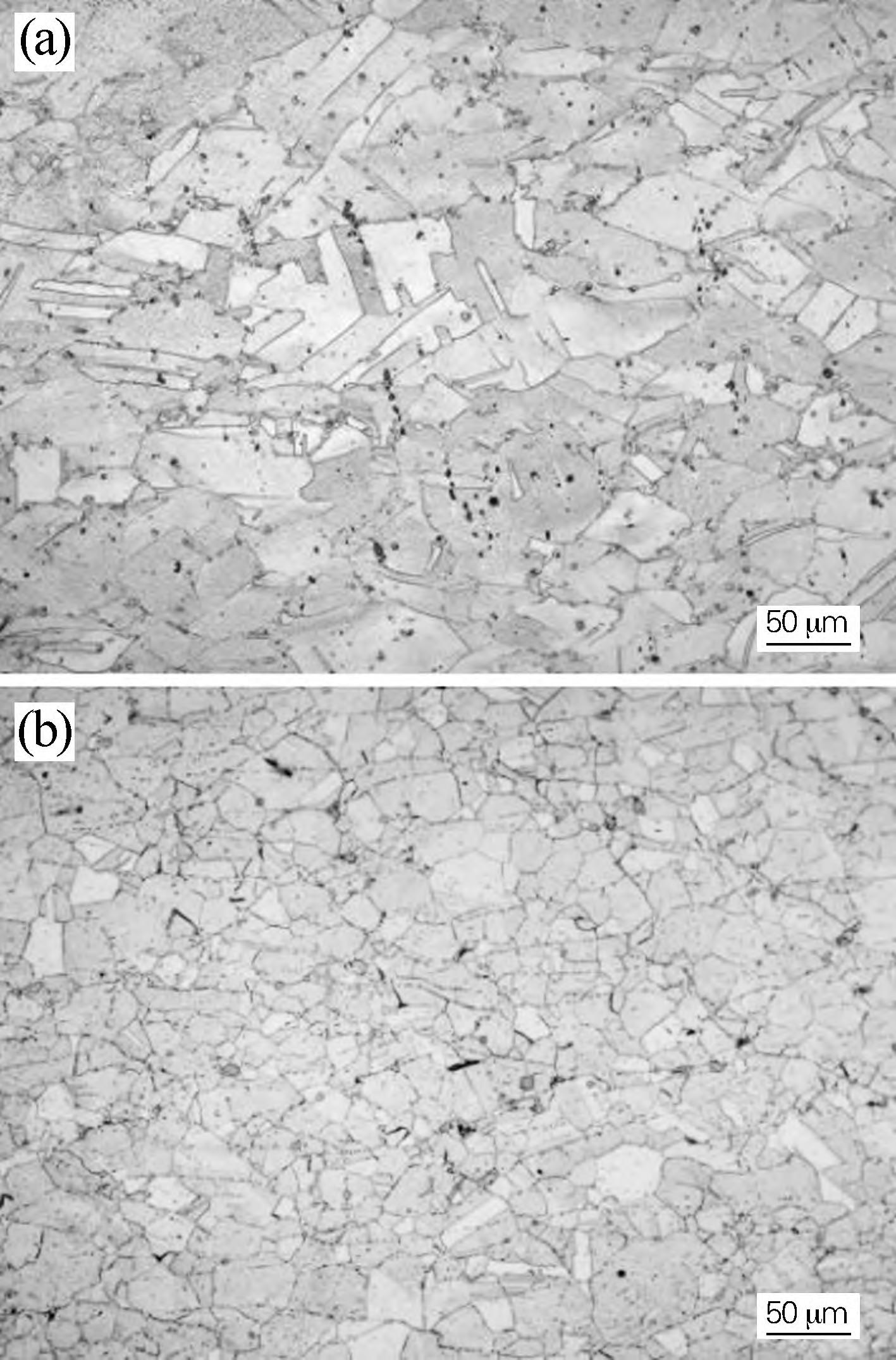

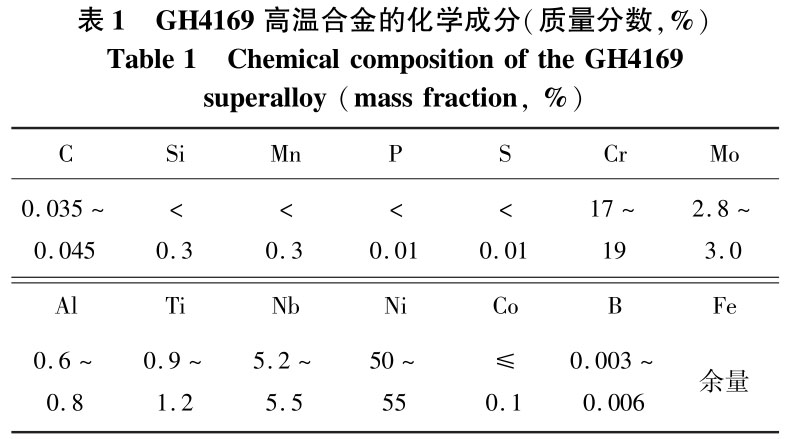

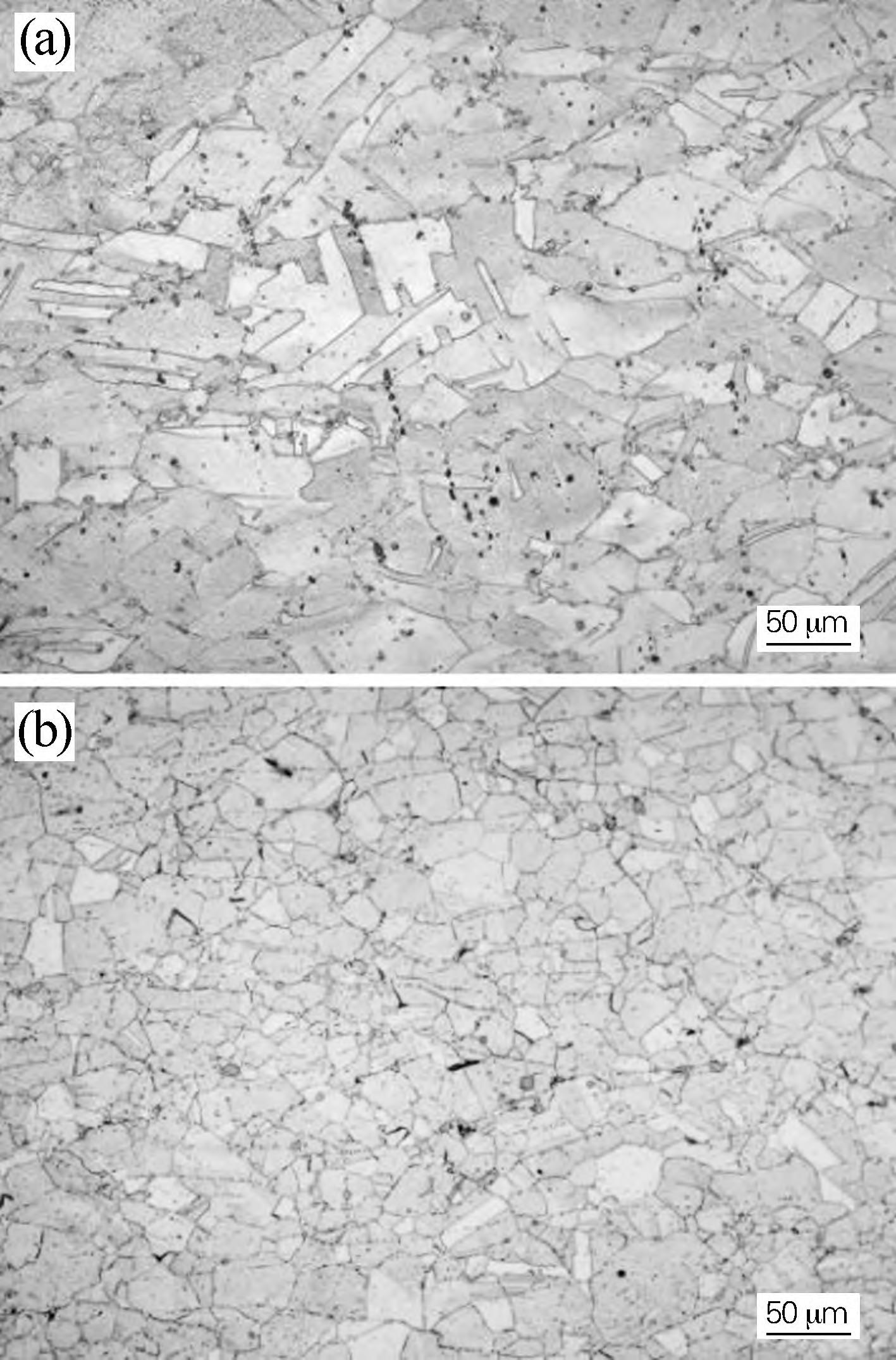

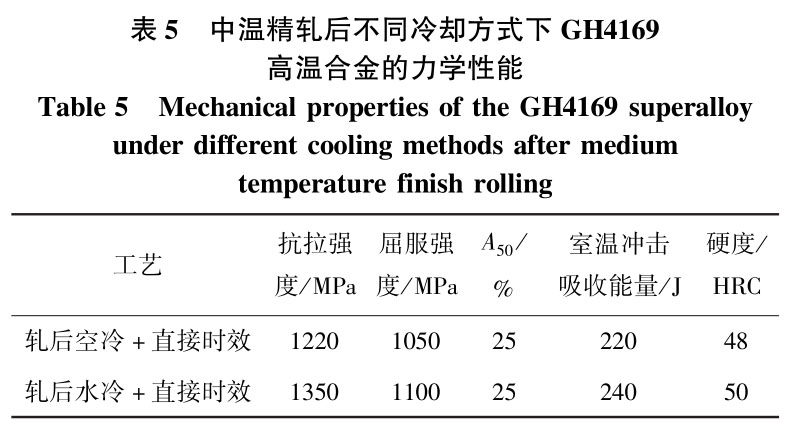

為進一步提高 GH4169高溫合金的強度��,對冷卻方式進行了調整�����,中溫精軋后采用空冷和水冷兩種方式����,然后進行直接時效處理���,圖 10 為中溫精軋后空冷�����、水冷 + 直接時效后 GH4169高溫合金的顯微組織��。 由圖 10 可以看出���,軋后水冷 + 直接時效后的合金晶粒明顯小于空冷后直接時效的晶粒��,說明材料在精軋后空冷過程中��,晶粒發(fā)生部分回復長大�,使得中溫形變殘存于合金基體內的形變能得到一定程度的釋放���,造成合金常溫下的強度有所降低����,性能明顯低于水冷 + 直接時效處理的合金�����,性能對比見表 5。

圖 10 中溫精軋后空冷(a)����、水冷(b) + 直接時效態(tài)GH4169 高溫合金的顯微組織

Fig. 10 Microstructure of the GH4169 superalloy aircooled(a) and water cooled(b) after mediumtemperature finish rolling + directly aging

3��、結論

1) 通過對 GH4169高溫合金的顯微組織形貌和元素偏析情況分析可知����,采用兩段式均質化處理1190 ℃保溫 72 h + 1160 ℃ 保溫 48 h 可大幅改善GH4169合金中單質 Nb 在晶界和晶內的偏析,提高鍛造成材率����。

2) 采用較大的鍛造比(≥3) 可明顯改善混晶。另外�����,合金經 1060 ℃固溶 1 h���,可實現(xiàn)完全再結晶����。

3) 采用中溫軋制水冷 + 直接時效的生產工藝,可將合金的抗拉強度由傳統(tǒng)熱變形工藝處理后的1080 MPa提高到1350 MPa�����,屈服強度由720 MPa 提高到1100 MPa����,硬度由 44 HRC 提高到 50 HRC,各項指標均達到了連續(xù)擠壓模具材料的使用要求����。

參考文獻:

[1] 李愛蘭��, 湯 鑫�����, 蓋其東�����, 等.熱處理工藝對 K4169 合金微觀組織的影響[J].航空材料學報�����, 2006, 26(3): 311?312.

Li Ailan����, Tang Xin, Gai Qidong�, et Al.Effect of heat treatment onmicrostructure of K4169 superAlloy [ J ].JournAl of AeronauTicAlMateriAls, 2006�, 26(3): 311?312.

[2] Radavich J F, Fort A.Effects of long Time exposure in Alloy 625 at1200 ℉��, 1400 ℉and 1600 ℉[C] / / In proceedings of the InternaTionAlSymposium on SuperAlloys 718�, 625, 706 and Various DerivaTives.WarrendAle: TMS�, 1994: 635?647.

[3] Reed R C.The SuperAlloys: FundamentAls and ApplicaTions [ M].Cambridge: Cambridge University Press, 2006: 2?30.

[4] 傅恒志�, 郭景杰, 劉 林�����, 等.先進材料定向凝固[M].北京: 科學出版社���, 2008: 525?527.

[5] 郭建亭.高溫合金材料學(上冊)[M].北京: 科學出版社����, 2008:5?13.

[6] Ling L S B, Han Y F��, Zhou W���, et Al.Study of microsegregaTion andLaves phase in Inconel 718 superAlloy regarding cooling rate duringsolidificaTion[J].MetAllurgicAl and MateriAls TransacTions A�, 2015�,46(1): 354?361.

[7] 劉艷梅, 孫文儒�, 陳國勝, 等.GH4169合金凝固過程中 Nb 偏析的計算[J].有色冶金設計與研究�, 2017, 38(5): 54?56.

Liu Yanmei��, Sun Wenru���, Chen Guosheng, et Al.Measurement of NbsegregaTion in GH4169superAlloy during solidificaTion[J].NonferrousMetAls Engineering and Research���, 2017���, 38(5): 54?56.

相關鏈接