GH4169合金是一種 Ni-Cr-Fe 基沉淀硬化型變形高溫合金��。該合金在 650℃ 以下具有優(yōu)良的綜合力學(xué)性能和良好的加工性能,在航空發(fā)動機中被廣泛用于制造盤���、軸��、葉片����、機匣、緊固件及鈑金件等,其常用型材包括棒材�、板材、管材及絲材等 [1-6 ] ��。

GH4169合金冷軋板材常用于制造航空發(fā)動機燃燒室機匣����、導(dǎo)流板、隔熱套筒等鈑金成形零件���。這些零件在制備過程中需要對板材進(jìn)行沖壓���、彎折、脹型�、卷邊等大變形量的塑性加工,對板材的成形工藝性能要求很高 [7-12 ] 。但目前針對GH4169 合金,大部分的研究集中于合金的熱變形行為�����、相析出行為�、力學(xué)性能及長期時效組織演化等方面 [13-23 ] ,對冷變形方面的研究明顯不足,有些工作關(guān)注于均勻變形條件下不同冷變形量對組織的影響規(guī)律等 [10 , 24-25 ] ,而對板材成形工藝性能,如杯突、拉深��、彎曲等不均勻冷加工變形方面則未見相關(guān)的研究,而這些性能是鈑金零件加工的重要指標(biāo)����。本文采用固溶處理態(tài)的 GH4169合金冷軋板材開展了拉深����、杯突 2 個重要成形工藝性能實驗,獲得了板材的極限拉深比(LDR )�、杯突值( IE )等數(shù)據(jù),分析了工藝性能實驗前、后板材的微觀組織及顯微硬度,建立了硬度與塑性變 形 量 之 間 的 冪 函 數(shù) 關(guān) 系 式�����。實 驗 結(jié) 果 可 對GH4169 合金鈑金成形零件的工藝制定和質(zhì)量控制提供支持����。

1 ����、實驗方法

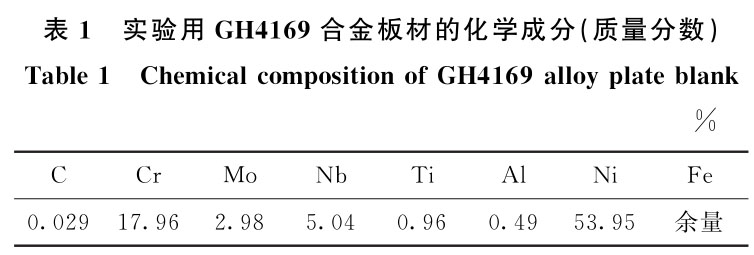

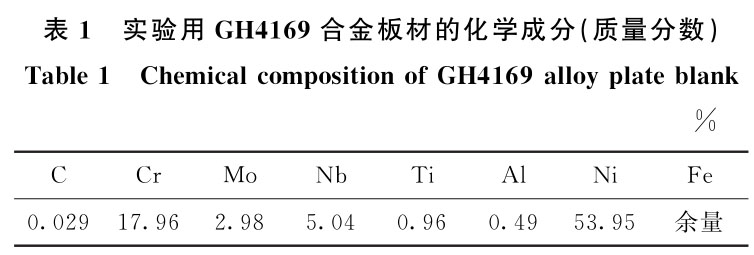

采用真空感應(yīng)加真空自耗雙聯(lián)工藝熔煉標(biāo)準(zhǔn)成分的 GH4169 合金,其化學(xué)成分列于表 1 。熔煉的合金錠均勻化處理后,經(jīng)鍛造�、熱軋、多循環(huán)冷軋 + 退火處理后制成厚度為 1.0mm 的板材����。冷軋態(tài)板材再經(jīng)固溶、整形���、酸洗后制得成品板材,用于 實 驗�。板 材 固 溶 處 理 制 度 為 980℃ ,保 溫10min ,風(fēng)冷。

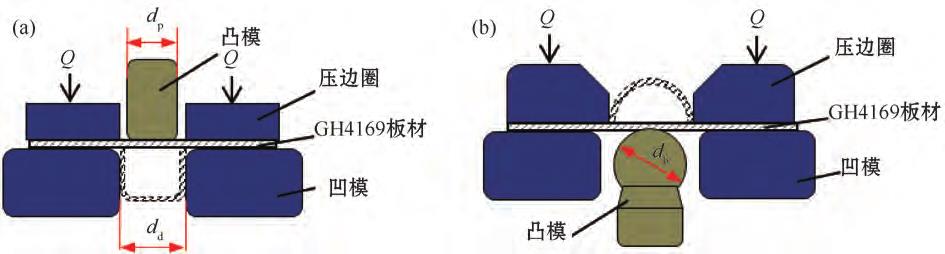

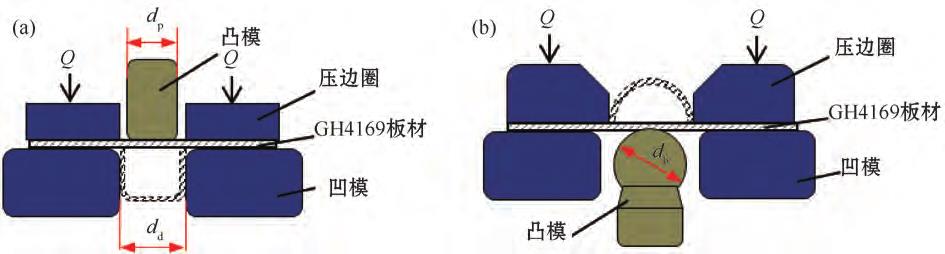

參照 HB6140.2-87 《金屬薄板成形性試驗方法拉深》對 GH4169 合金板材進(jìn)行拉深實驗,實驗原理如圖 1 ( a )所示,拉深實驗后的試樣為杯狀��。首先在成品板材上按照 5mm 直徑間隔,切取直徑? 80~φ115mm 的圓形試樣,每個直徑規(guī)格切取 2個試樣,用于初步確定極限拉深直徑范圍,之后在該范圍內(nèi)按照 1.25mm 直徑間隔取樣,每個直徑規(guī)格切取 6 個試樣,開展拉深實驗,獲得板材的極限拉深直徑和極限拉深比����。實驗設(shè)備為 BCS-50BR 熱環(huán)境通用板材成形實驗機,拉深測試的凹模直徑 d d 為53.64mm ,凸模直徑 d p 為 50mm ,壓邊載荷 Q 為200kN 。拉深試樣表面采用聚氯乙烯薄膜進(jìn)行潤滑,實驗溫度為室溫�����。

( a )拉深實驗; ( b )杯突實驗���。

圖 1 GH4169 合金板材成形工藝性能實驗示意圖

Fig.1 Schematic diagram of forming property test

參照 HB6140.5 — 87 《金屬薄板成形性試驗方法杯突》對 GH4169 合金板材進(jìn)行杯突實驗,實驗原理如圖 1 ( b )所示,杯突實驗后的試樣為半球形����。首先在成品板材上切取φ90mm 的圓形試樣,之后在 BCS-50BR 熱環(huán)境通用板材成形實驗機上開展實驗,實 驗 中 壓 邊 載 荷 為 10kN ,球 形 凸 模 直 徑 為? 20mm ��。試樣表面采用聚氯乙烯薄膜進(jìn)行潤滑,實驗溫度為室溫����。

在固溶態(tài)板材和拉深、杯突實驗后的試樣上切取試片,采用光學(xué)顯 微鏡 ( OM-Optical Microsco-pic)、掃 描 電 鏡 ( SEM-Scanning ElectronMicro-scope )和 透 射 電 鏡 ( TEM-Transmission Electron Microscope )對組織進(jìn)行觀察,采用 AztecCrystal和 Channel5 軟 件 處 理 得 到 試 樣 的 晶 體 取 向 圖( OIM-Orientation Imaging Microscopic )���、平均取向差圖( KAM-Kernel Average Misorientation ),采用顯微維氏硬度計(200g 載荷, HV0.2 )對固溶態(tài)板材和拉深����、杯突試樣不同部位的顯微硬度進(jìn)行分析���。

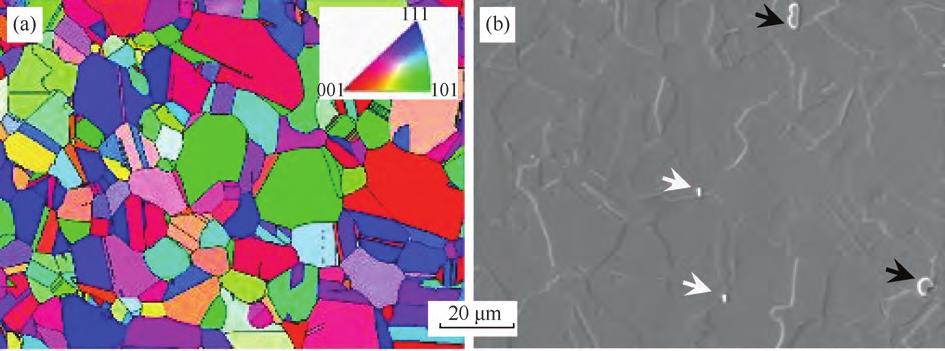

拉深和杯突實驗后,采用圖形分析軟件對試樣發(fā)生塑性變形部位的厚度進(jìn)行測量,然后按式(1 )計算各部位的塑性變形量 δ �����。式中:

t0為實驗前的板材厚度; t1 為實驗后的試樣厚度�。

2�����、 實驗結(jié)果

2.1 固溶態(tài)板材組織及硬度

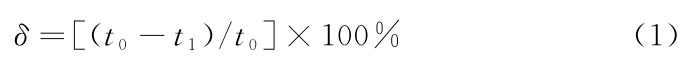

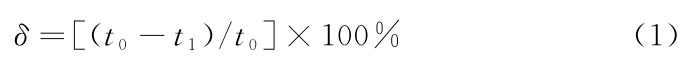

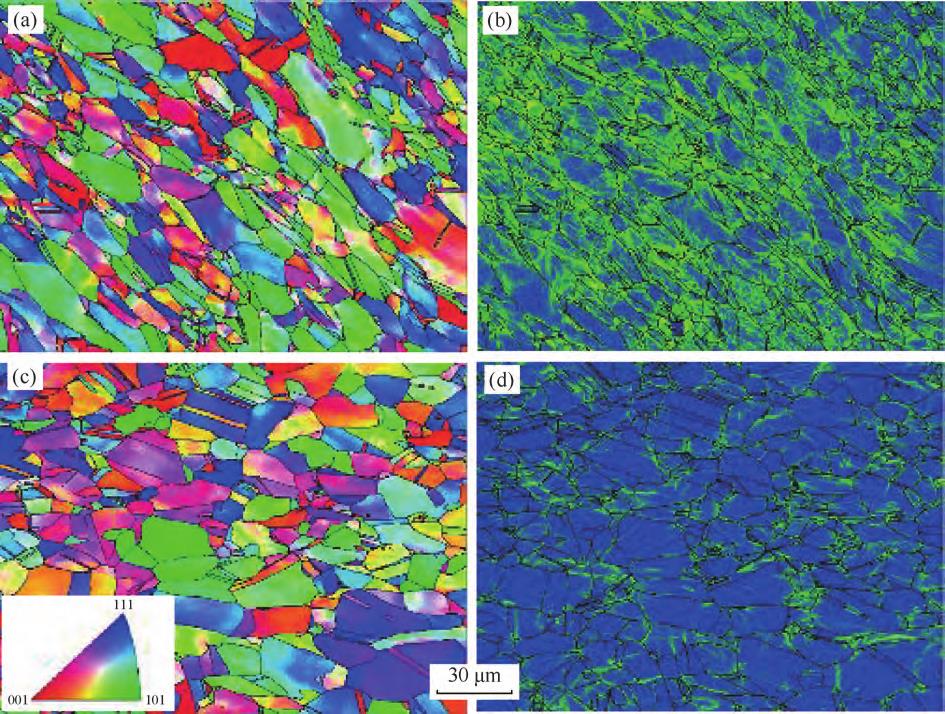

固溶態(tài)板材垂直于軋制方向的 EBSD 分析結(jié)果如圖 2 ( a )所示,板材的組織均勻,再結(jié)晶狀態(tài)良好,晶粒為無明顯擇優(yōu)取向的等軸晶,平均直徑約為7.8 μ m ���。 SEM 觀察可知,固溶態(tài)板材中含有少量的顆粒狀碳化物,大部分位于晶界處,少量分布于晶粒內(nèi)部,如圖 2 ( b )中黑色箭頭所示。板材中還含有微量的短棒狀的 δ 相,主要析出于晶界處,如圖 2 ( b )中白色箭頭所示�����。測試了固溶態(tài)板材的顯微硬度,在 210HV0.2~220HV0.2 之間����。

( a )OIM 圖片; ( b ) SEM 照片����。

圖 2 GH4169 合金冷軋板材固溶態(tài)組織

Fig.2 Microstructure of solution treated GH4169 alloy sheet

2.2 拉深工藝性能

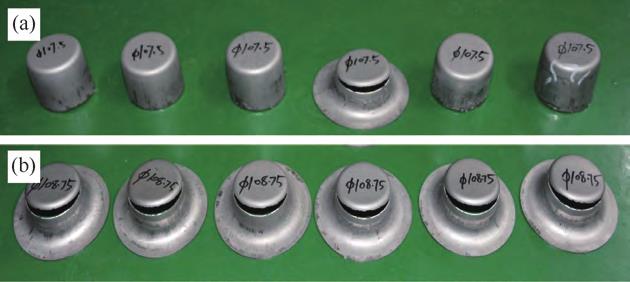

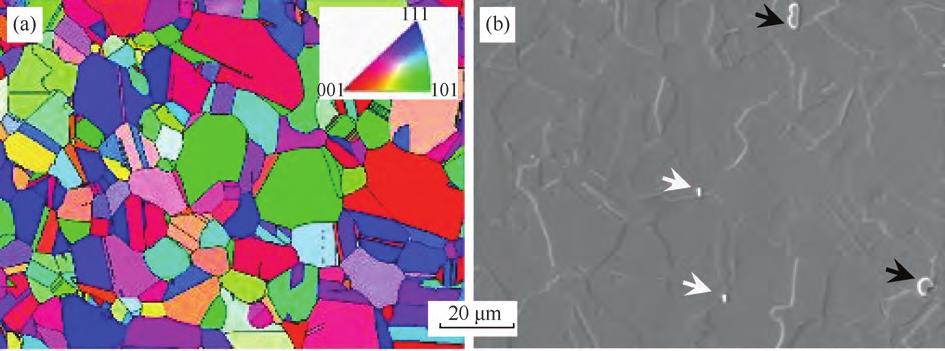

首先,切取直徑為φ80~φ115mm 圓形試樣,開展拉深性能實驗�����。結(jié)果發(fā)現(xiàn)φ80~φ105mm 試樣均未出現(xiàn)開裂現(xiàn)象,? 110~φ115mm 試樣均在杯體底部與杯壁交界的圓角處發(fā)生了開裂現(xiàn)象,由此初步確定板材的極限拉深直徑在φ105~φ110mm 之間�。然后在φ105~φ110mm 范圍內(nèi)按直徑差 1.25mm制取 試 樣,繼 續(xù) 開 展 拉 深 實 驗。結(jié) 果 發(fā) 現(xiàn), 6 個? 107.50mm 試樣中只有 1 個試樣在杯體底部與杯壁交界的圓角處出現(xiàn)了開裂現(xiàn)象,而直徑φ108.75mm的 6 個試樣全部出現(xiàn)了開裂現(xiàn)象(圖 3 )�����。根據(jù)HB6140.2 — 87 《金屬薄板成形性試驗方法拉深》中一組試樣開裂件數(shù)少于 3 ,加大一級的試樣開裂件數(shù)大于或等于 4 時,實驗即可停止的要求,確定厚度為 1.0mm 的 GH4169 板 材 的 極 限 拉 深 直 徑 為? 107.50mm ,并計算出極限拉深比 LDR (極限拉深直徑與凸模直徑之比)為 2.15 �。

( a )? 107.50mm 試樣;( b )? 108.75mm 試樣。

圖 3 拉深實驗后的試樣照片

Fig.3 Photograph of drawing tested GH4169 alloy samples

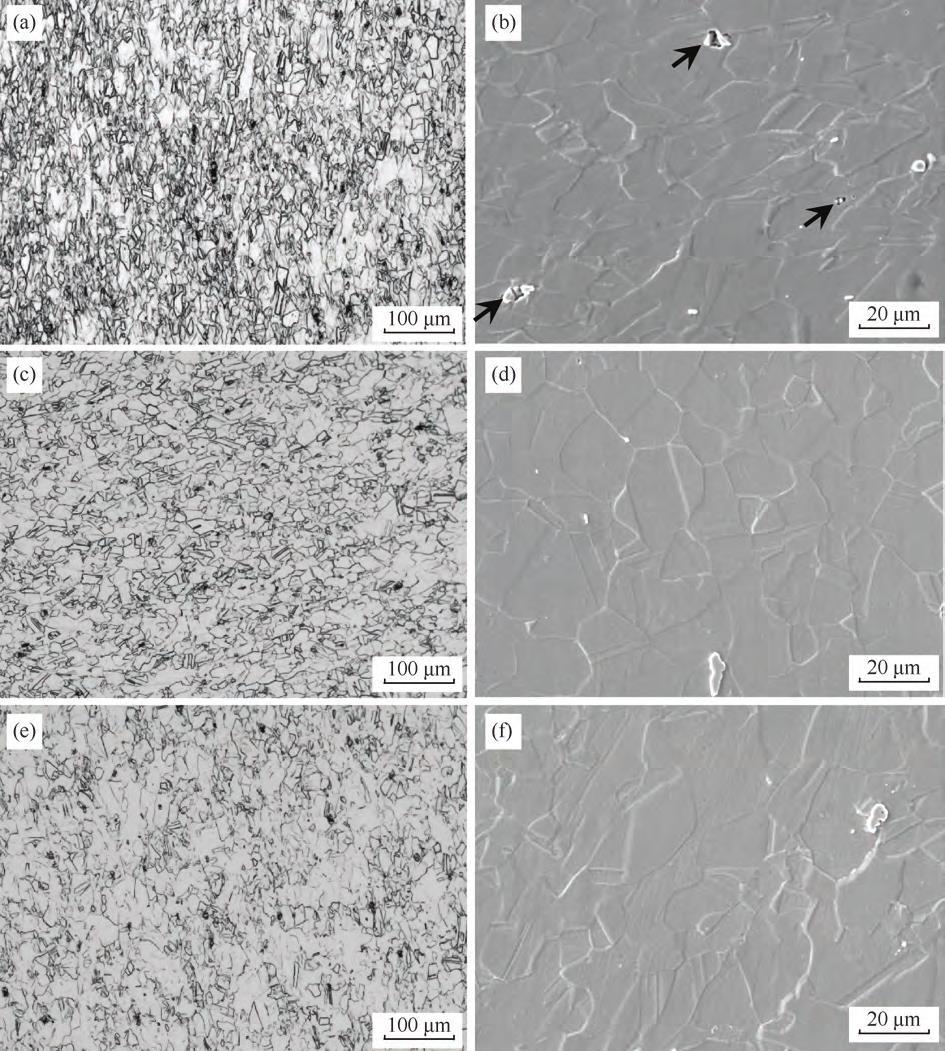

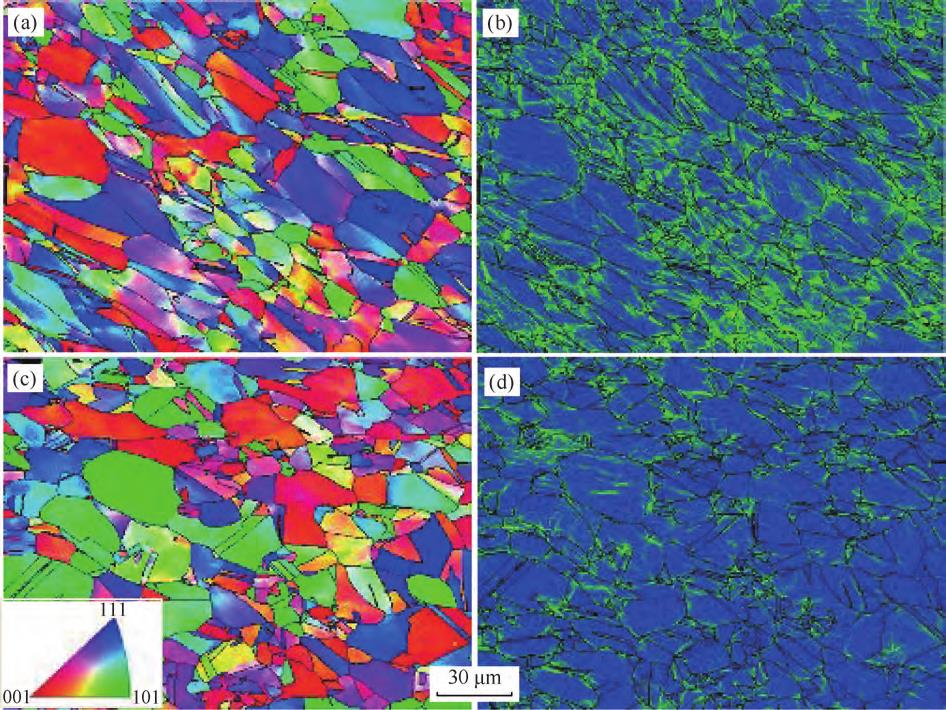

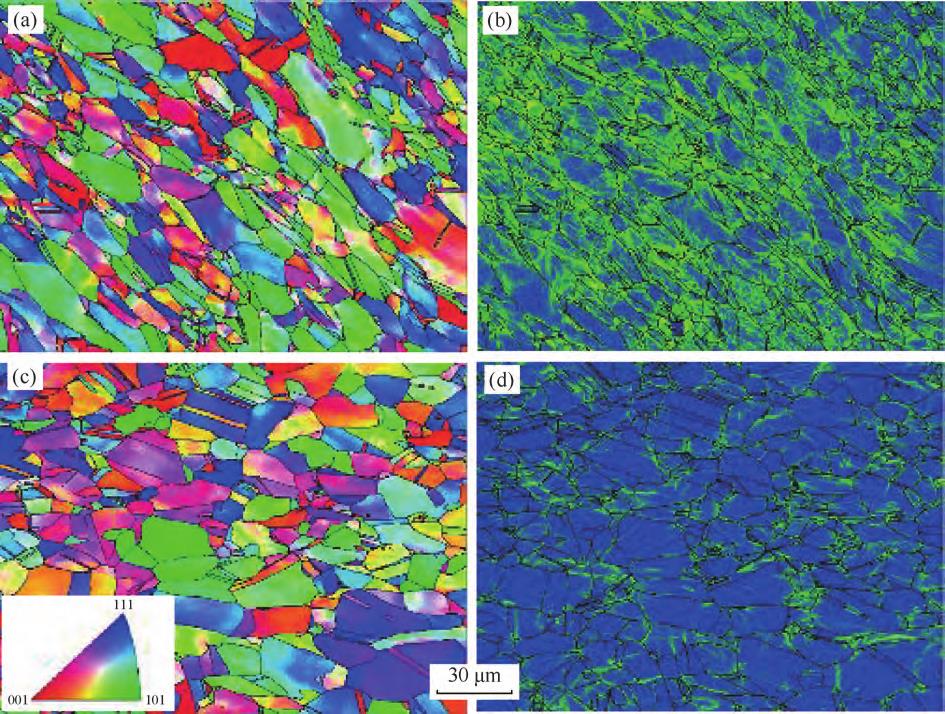

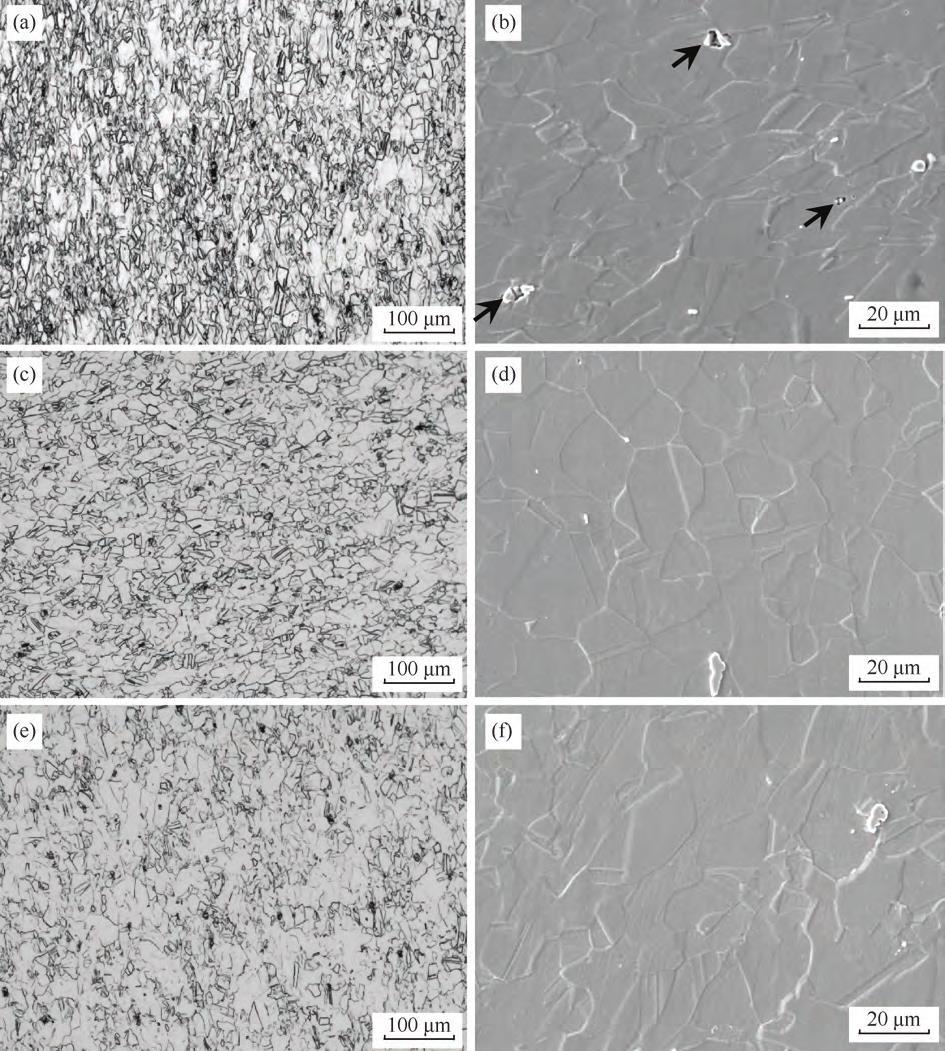

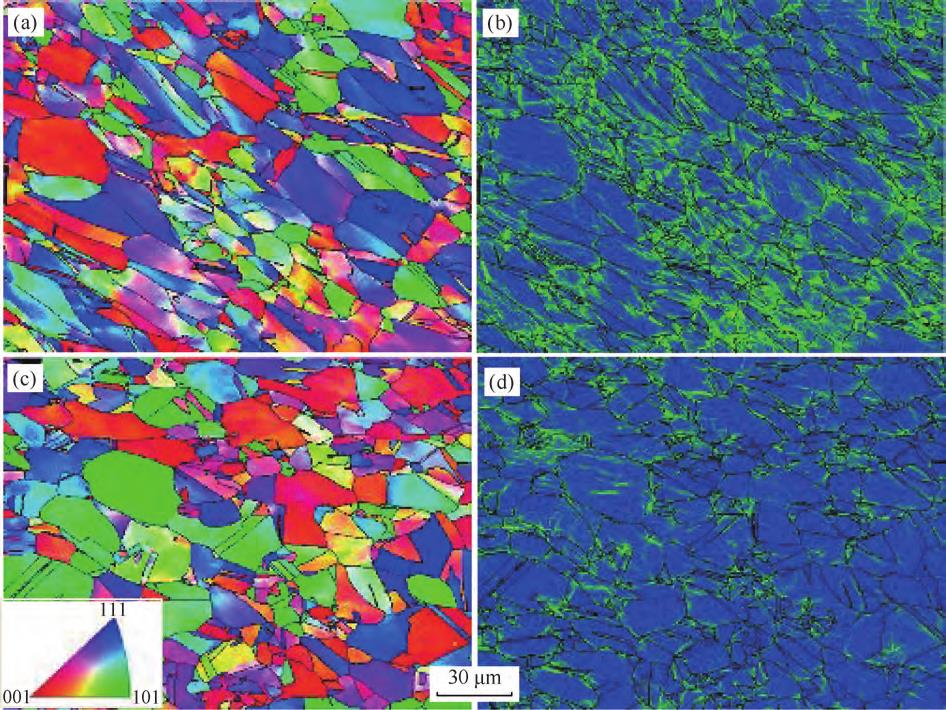

選取拉深實驗后的φ107.50mm 未開裂試樣和? 108.75mm 開裂的試樣,進(jìn)行顯微組織觀察,如圖4~7 所示�。結(jié)果可見,? 107.50mm 試樣在杯底與杯壁交界的圓角處晶粒有輕微的拉長(圖 4 ( a )),部分碳化物發(fā)生破碎,并且在破碎的碳化物周圍可見少量晶內(nèi)變 形滑移帶 (圖 4 ( b )箭 頭 所 示 位 置)。? 107.50mm 試樣杯底和杯壁部位仍為等軸晶組織,未見晶粒變形(圖 4 ( c ) ~ (f ))��。 EBSD 分析試樣不同部位的晶粒取向和平均取向差,結(jié)果發(fā)現(xiàn)各個部位的平均晶粒直徑在 7.3~7.9 μ m 之間,杯底和杯壁交界的圓角處出現(xiàn)取向梯度的晶粒最多(圖 5(a )和( b )),杯底位置出現(xiàn)取向梯度的晶粒最少(圖5 ( c )和( d )),杯壁位置介于兩者之間�����。

( a )、( b )杯底與杯壁交界位置; ( c )�����、( d )杯底位置; ( e )�����、(f )杯壁位置���。

圖 4 ? 107.50mm 試樣拉深測試后的顯微組織

Fig.4 Microstructure of different region of ? 107.50mm sample after deep drawing test

( a )��、( b )杯底與杯壁交界的圓角處; ( c )����、( d )杯底位置����。

圖 5 ? 107.50mm 拉深試樣不同位置的 OIM 和 KAM 圖

Fig.5 OIM and KAM maps of different region of ? 107.50mm sample after deep drawing test

φ108.75mm 試樣在杯底與杯壁交界位置的圓角處發(fā)生開裂,斷面與厚度方向呈 45° ,為剪切斷裂(圖 6 ( a ))。斷口附近晶粒嚴(yán)重變形,晶內(nèi)分布大量的滑移帶和孿晶變形痕跡,主裂紋為穿晶裂紋,還可觀察到碳化物破碎脫落后形成被拉長的孔洞(圖 6(b )箭頭所指)�。試樣杯底和杯壁部位仍為等軸晶組織,未見晶粒變形和碳化物破碎現(xiàn)象(圖 6 (c ) ~(f ))��。圖 7 為φ108.75mm 試樣不同部位的晶粒取向和平均取向差分析結(jié)果�����。通過圖 7 可知,試樣各個部位的平均晶粒直徑在 7.0~7.8 μ m 之間,杯底與杯壁交界位置的晶粒取向差 KAM 值最大,杯壁位置次之,杯底位置最低。并且,? 108.75mm 試樣杯底與杯壁交界圓角處斷裂位置的 KAM 值明顯高于φ107.50mm 試樣,而 2 個試樣的杯壁���、杯底位置的 KAM 值相差不大���。上述結(jié)果表明,拉深實驗過程中塑性變形主要發(fā)生于杯底和杯壁交界位置,該位置的晶粒內(nèi)部取向梯度變化最大,也是拉深過程中易于開裂的位置。

( a )����、( b )杯底與杯壁交界圓角處; ( c )、( d )杯底位置; ( e )���、(f )杯壁位置�。

圖 6 ? 108.75mm 試樣拉深測試后的顯微組織

Fig.6 Microstructure of different region of ? 108.75mm sample after deep drawing test

( a )�、( b )杯底與杯壁交界圓角處; ( c )、( d )杯底位置���。

圖 7 ? 108.75mm 拉深試樣不同位置的 OIM 和 KAM 圖

Fig.7 OIM and KAM maps of different region of ? 108.75mm sample after deep drawing test

通過圖形分析軟件對試樣杯底�、杯壁和杯底與杯壁交界圓角處的厚度進(jìn)行了測量,并根據(jù)式(1 )計算得到了不同位置的塑性變形量��。拉深試樣各位置的塑性變形量差異較大,杯底與杯壁交界的圓角處變形量最大�。φ107.50mm 試樣杯底與杯壁交界的圓角處的塑性變形量約為 23% ,杯壁部位為 14% ,杯底部位為 5% ��。φ108.75mm 試樣杯底與杯壁交界的斷裂部位的塑性變形量約為 48% ,杯壁部位為16% ,杯底部位 6% �����。試樣不同部位的顯微組織與塑性變形量的變化趨勢一致,即塑性變形量越大,晶粒的拉長變形越明顯��、晶粒內(nèi)部取向梯度變化越大�、碳化物破碎越嚴(yán)重�����。

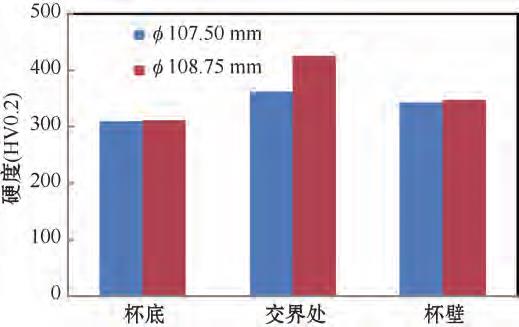

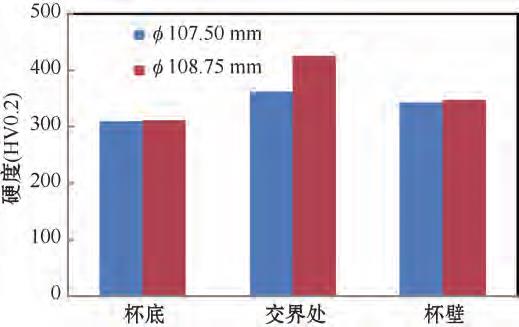

對上述φ107.50 和φ108.75mm 拉深試樣的杯底����、杯壁和杯底與杯壁交界處進(jìn)行了顯微硬度測試,結(jié)果如圖 8 所示。 2 個試樣均表現(xiàn)為杯壁和杯底交界圓 角 處 的 硬 度 最 高,杯 壁 次 之,杯 底 最 低�����。? 108.75mm 試樣杯壁與杯底交界圓角處的硬度高達(dá) 425HV0.2 ,明顯高于φ107.5mm 試樣相同位置;杯壁位置也略高于φ107.5mm 試樣的相同位置,2 個試樣杯底處的硬度相當(dāng)�����。試樣不同部位的硬度值與塑性形量相對應(yīng),塑性變形量越大,硬度越高���。由此可見,試樣硬度的變化主要為加工硬化所致����。

圖 8 拉深試樣不同部位的顯微硬度

Fig.8 Micro hardness of different region of samples after deep drawing test

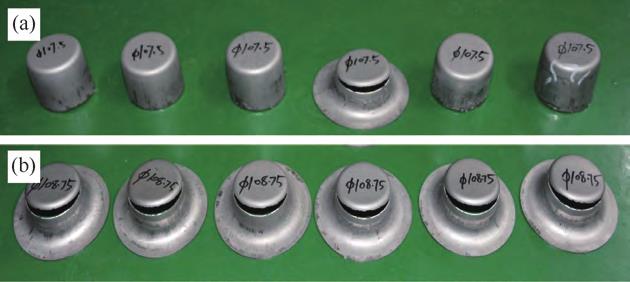

2.3 杯突工藝性能

杯突實驗時采用φ20mm 的球形凸模壓入夾緊在凹模與壓邊圈之間的 GH4169 合金板材圓形試樣,使其發(fā)生塑性變形而成為半球狀,直至試樣底部出現(xiàn)能夠透光的裂紋為止�。將此時球形凸模的壓入深度作為 GH4169 板材的杯突 IE 值。杯突實驗結(jié)果表明,厚度為 1.0mm 板材的 IE 值為 12.87mm ,杯突實驗后的試樣如圖 9 所示����。

圖 9 杯突實驗后的試樣照片

Fig.9 Photograph of GH4169 alloy samples after cupping test

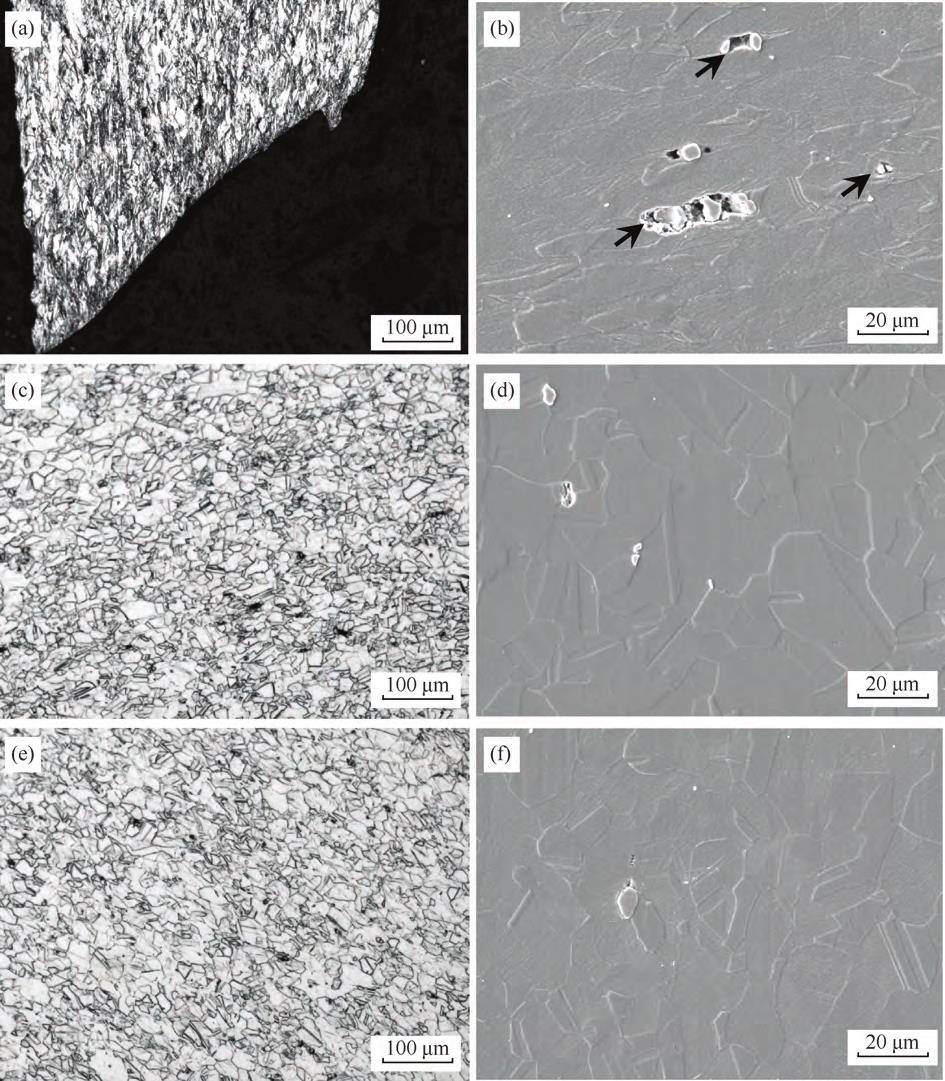

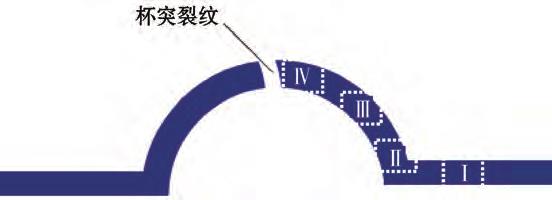

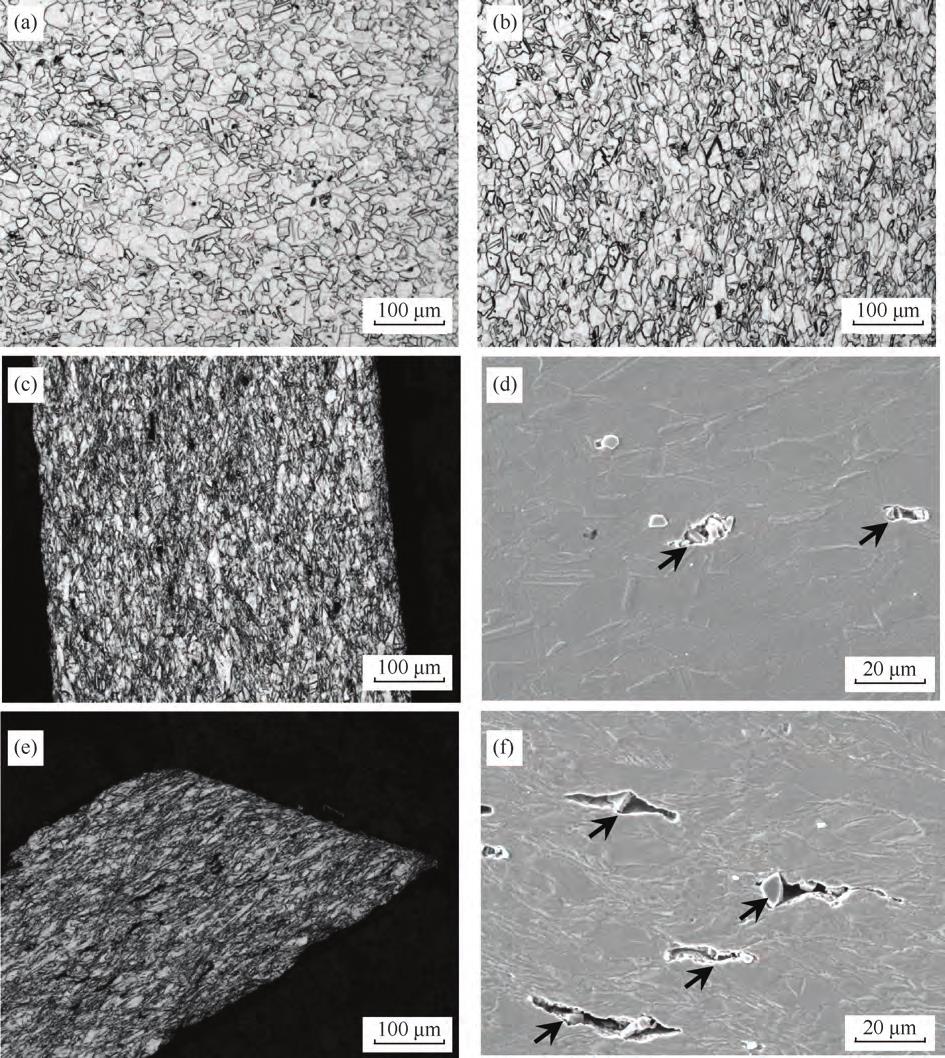

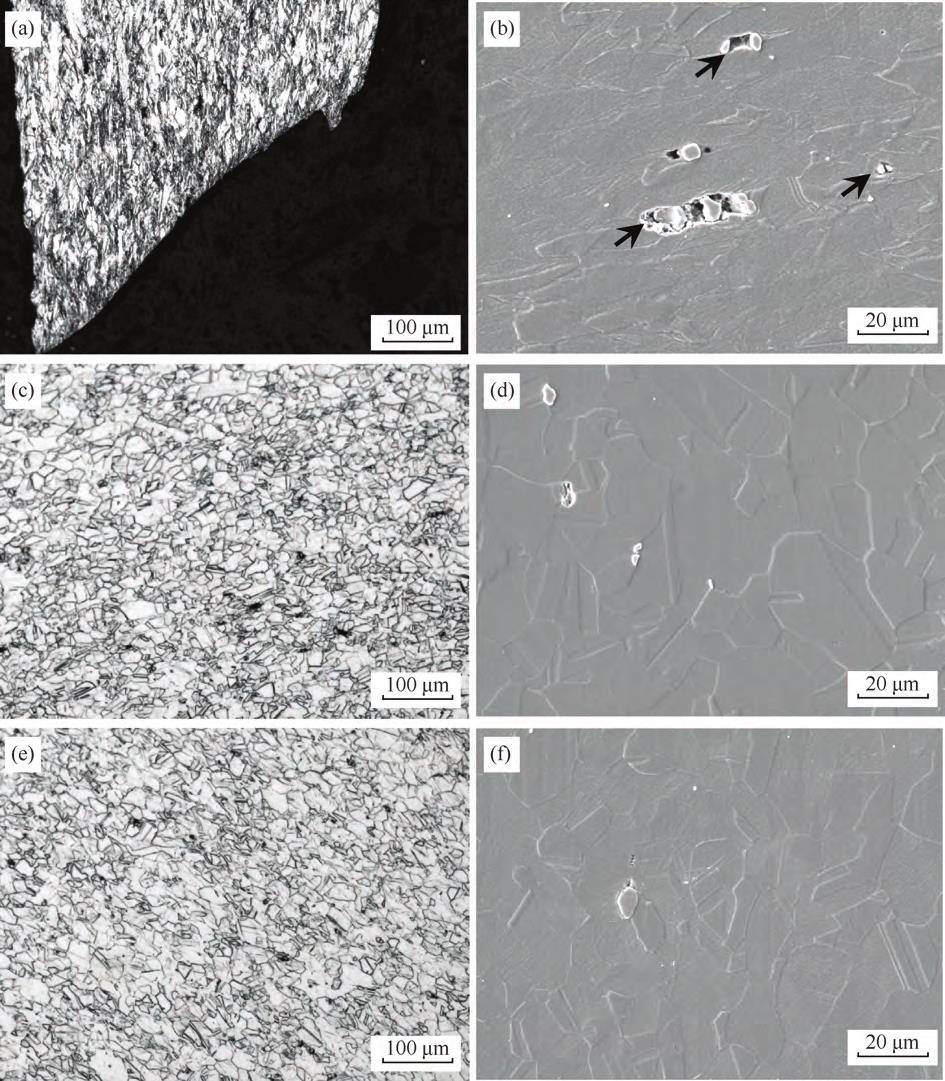

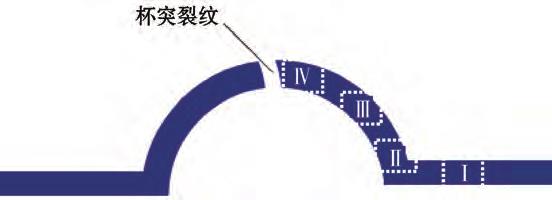

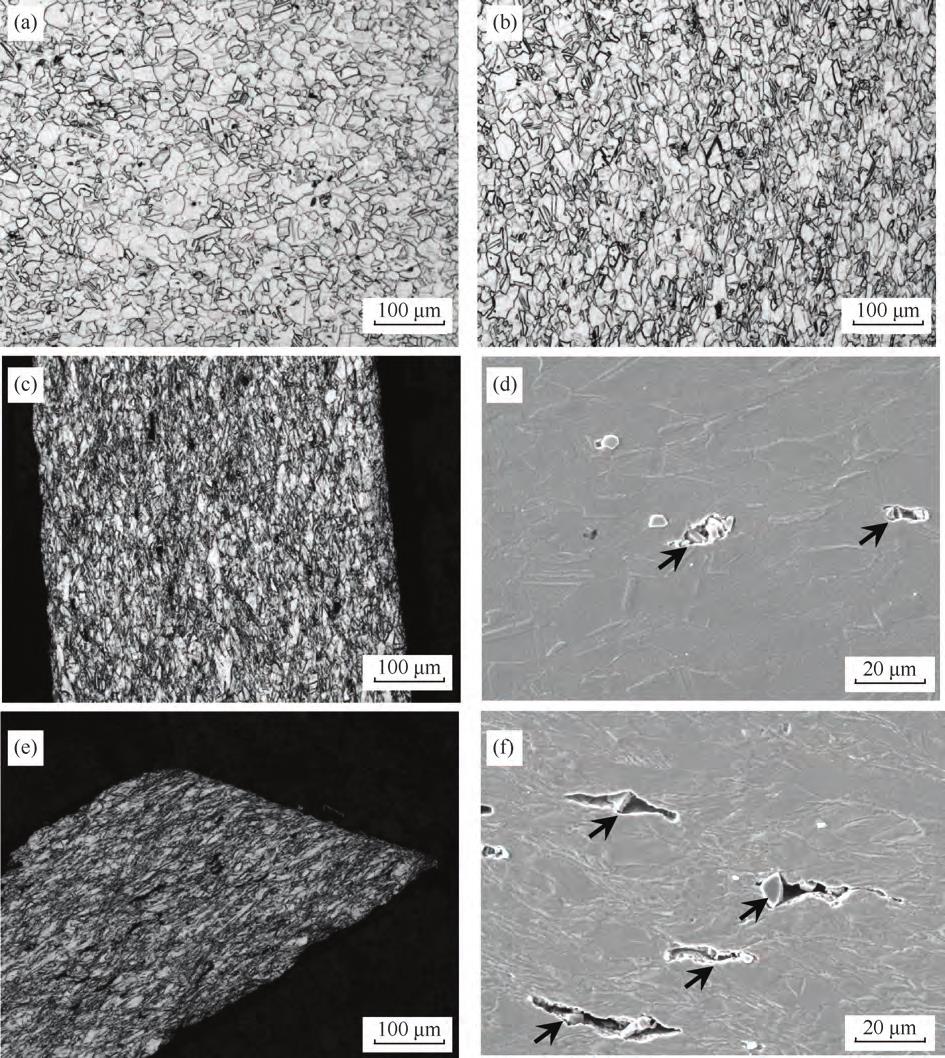

在杯突實驗后開裂試樣的不同部位進(jìn)行顯微組織和顯微硬度分析,取樣位置如圖 10 所示,不同部位的顯微組織如圖 11 所示。圖 10 中的區(qū)域 Ⅰ 為壓邊圈加持部位,在杯突實驗時未產(chǎn)生塑性變形���。該區(qū)域為固溶態(tài) GH4169 合金冷軋板材的顯微組織,如圖 11 ( a )所示����。區(qū)域 Ⅱ 在杯突實驗后的晶粒仍為等軸晶組織,與區(qū)域 I 相比無明顯變化,如圖 11 ( b )所示�����。區(qū)域 Ⅲ 在杯突實驗時產(chǎn)生了較大的塑性變形,晶粒的拉長變形較為明顯,如圖 11 ( c )所示�。該區(qū)域中的碳化物出現(xiàn)了破碎現(xiàn)象,如圖 11 ( d )中箭頭所示。區(qū)域 Ⅳ 在杯突實驗時產(chǎn)生了很大的塑性變形并且發(fā)生了開裂,試樣壁厚發(fā)生了明顯減薄,晶粒發(fā)生了劇烈的拉長變形,晶內(nèi)可觀察到大量滑移帶和孿晶變形痕跡,如圖 11 ( e )所示��。通過圖 11 ( e )還可以看出,杯突開裂的斷口與試樣厚度方向呈 45°左右的夾角,說明 GH4169 合金板材的塑性良好,杯突過程中試樣是在剪應(yīng)力作用下造成的裂紋擴(kuò)展和開裂����。進(jìn)一步放大后觀察發(fā)現(xiàn),裂紋主要在碳化物處萌生和擴(kuò)展,同時大塊碳化物出現(xiàn)了破碎,部分碳化物脫落而形成孔洞,如圖 11 (f )中箭頭所示��。

圖 10 杯突試樣顯微組織和顯微硬度分析位置示意圖

Fig.10 Schematic diagram of microstructure and hardness analysis region of sample after cupping test

( a )圖 9 中的區(qū)域 Ⅰ ; ( b )圖 9 中的區(qū)域 Ⅱ ; ( c ) ~ ( d )圖 9 中的區(qū)域 Ⅲ ; ( e ) ~ ( f )圖 9 中的區(qū)域 Ⅳ �����。

圖 11 杯突試樣不同區(qū)域的顯微組織

Fig.11 Microstructure of different region of sample after cupping test

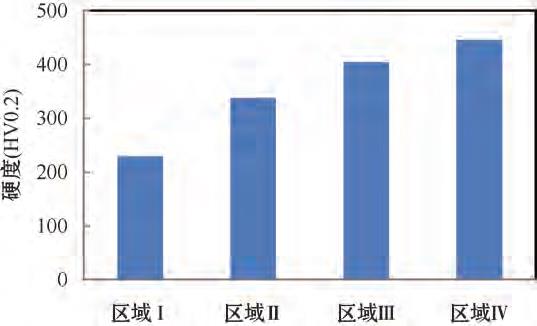

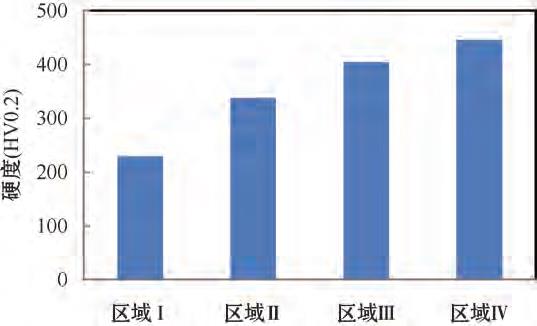

圖 12 杯突試樣不同區(qū)域的顯微硬度

Fig.12 Micro hardness of different region of sample after cupping test

通過圖形分析軟件測試了杯突試樣不同位置的厚度,并根據(jù)式(1 )計算了塑性形變量����。區(qū)域 I 的塑性變形量接近于 0 ,區(qū)域 Ⅱ 的塑性變形量約為 10% ,區(qū)域 Ⅲ 和區(qū)域 Ⅳ 的變形較為均勻,塑性變形量分別為 40% 和 62% ��。杯突試樣不同位置的顯微硬度測試 結(jié) 果 如 圖 12 所 示,區(qū) 域 Ⅰ 的 顯 微 硬 度 為218HV0.2 ,與固溶態(tài)板材的硬度相當(dāng)����。區(qū)域 Ⅱ 的顯微硬度比區(qū)域 Ⅰ 有所升高,達(dá)到了 337HV0.2 。

隨著塑性變形量的增大,顯微硬度也進(jìn)一步提高,區(qū)域 Ⅲ 達(dá) 到 了 404HV0.2 ;區(qū) 域 Ⅳ 的 硬 度 高 達(dá)445HV0.2 ,相 比 于 未 發(fā) 生 塑 性 變 形 區(qū) 域 提 高了 104% ���。

3���、 分析討論

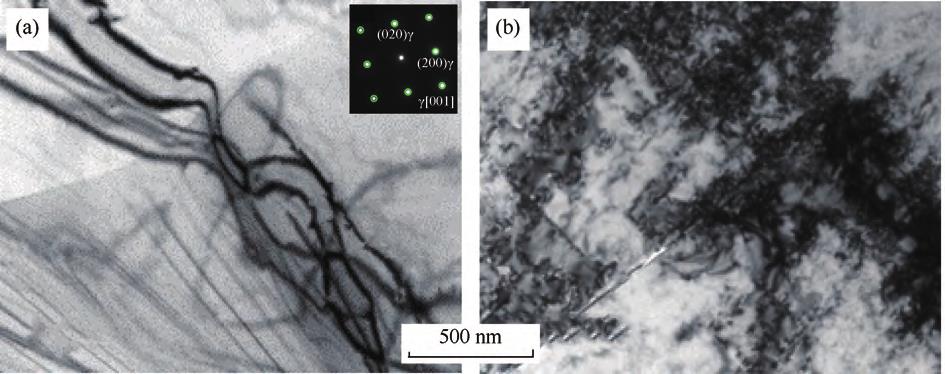

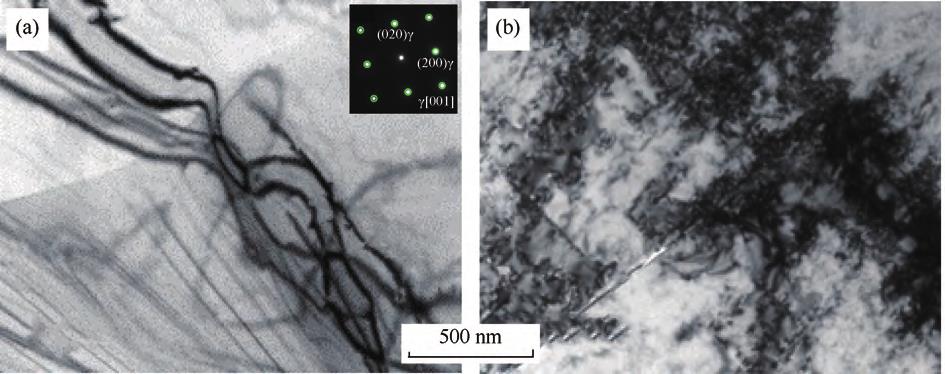

固溶態(tài)板材的晶界處含有很微量的 δ 相,這與GH4169 合金板材的制備工藝有關(guān)。 GH4169 合金坯料先進(jìn)行熱軋后再進(jìn)行多個道次的冷軋��。為了消除加工硬化,冷軋過程中會對板材進(jìn)行 1050~1080℃ 的中間退火處理��。該退火溫度超過了 δ 相的完全回溶溫 度 1020℃ ,而 δ 相 的 析 出 溫 度 為 780~80℃ ,因 此 冷 軋 狀 態(tài) 的 板 材 中 δ 相 含 量 非 常少 [13-16 ] 。本實驗所用的板材為固溶處理態(tài),其固溶處理溫度為 980℃ ,該溫度下組織中僅有一次析出的顆粒狀 MC 型碳化物( NbC ),晶界處有微量的 δ相析出,如圖 2 ( b )所示����。 GH4169 合金板材試樣的TEM 分析結(jié)果如圖 13 ( a )所示,固溶態(tài)板材中的位錯線長度較大,位錯數(shù)量較少,晶粒內(nèi)沒有彌散析出的 γ″ 和 γ' 強化相,選區(qū)電子衍射分析只存在基體 γ相的衍射斑點����。因此,固溶態(tài) GH4169 合金冷軋板材未得到沉淀強化和位錯強化,其硬度較低,室溫塑良好。

( a )固溶處理態(tài)板材; ( b )變形量約為 23% 的區(qū)域����。

圖 13 不同試樣的 TEM 分析

Fig.13 Microstructure of different region of sample after cupping test

GH4169 合金在室溫下進(jìn)行塑性變形時,變形機制主要為位錯滑移和孿晶形變。變形量較小時主要以不全位錯的滑移為主,隨著塑性變形量的增加大量位錯開始滑移并且位錯密度不斷增大��。當(dāng)塑性變形量達(dá)到 20% 以上時,合金中將形成大量的位錯和密集排列的平直滑移帶,如圖 13 ( b )所示,同時有螺型位錯的交滑移產(chǎn)生�����。交滑移的生成可以保證位錯能夠遷移到另一個滑移面繼續(xù)運動,在此過程中晶粒通過拉長和扭轉(zhuǎn)以協(xié)調(diào)變形,最終大量的位錯在碳化物相界面��、晶內(nèi)固定位錯團(tuán)以及晶界附近塞積 [10 , 24-25 ] ,使得合金的強度和硬度也逐漸提高 [ 26-27 ] �。

由于碳化物為脆性相,無法與基體協(xié)調(diào)變形,因此在合金塑性變形加劇時會發(fā)生破碎并形成微孔洞。碳化物周圍位錯密度較高,塑性較差,裂紋在孔洞附近萌生并擴(kuò)展;位錯大量塞積位置形成應(yīng)力集中,也會促進(jìn)微裂紋形成�。最終上述微裂紋聚集、聯(lián)通后,使合金發(fā)生破裂���。

雖然有壓縮實驗結(jié)果表明,固溶狀態(tài) GH4169合金室溫下的塑性變形量可達(dá) 50% 以上 [28 ] ,但通過本研究可發(fā)現(xiàn),當(dāng)杯突實驗時試樣各部位的變形量相對較為均勻,最大塑性變形量達(dá)到 62% 時才發(fā)生開裂��。而拉深試樣的局部變形較為嚴(yán)重,最大塑性變形量達(dá)到 48% 時即發(fā)生了開裂,因此在制定零件鈑金成型工藝時應(yīng)充分考慮局部變形因素的影響��。

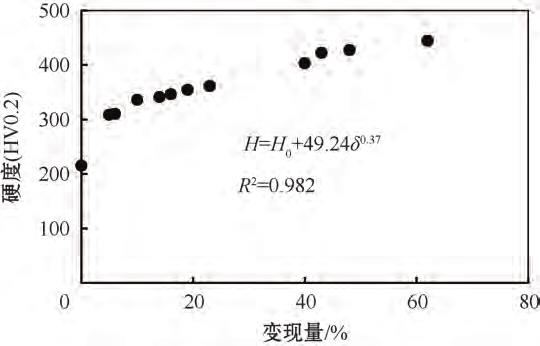

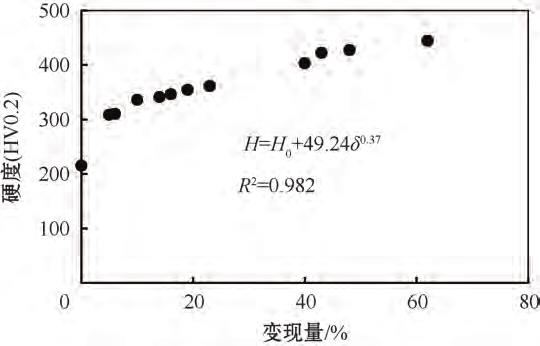

根據(jù)本文 2.2 和 2.3 節(jié)的分析結(jié)果,將拉深和杯突試樣不同區(qū)域的顯微硬度與塑性變形量進(jìn)行擬合處理后如圖 14 所示���?����?梢钥闯?與絕大多數(shù)金屬材料相同, GH4169 合金冷軋板材的硬度隨著室溫塑性變形量的增加而增大,兩者呈現(xiàn)為較好的冪函數(shù)關(guān)系,可以用式(2 )進(jìn)行描述��。

式中: H 為固溶態(tài) GH4169合金板材經(jīng)塑性變形后的硬度; H 0 為未發(fā)生塑性變形時板材的硬度,根據(jù)本文 2.1 節(jié)知 H 0 為 210HV0.2~220HV0.2 ;δ 為塑性變形量; % ;49.24 為板材的硬度系數(shù); 0.37 為硬化指數(shù)����。目前,金屬薄板的應(yīng)變強化規(guī)律多采用單向拉伸法獲得,通過建立真應(yīng)力與真應(yīng)變之間的冪函數(shù)關(guān)系,獲得硬化指數(shù)(n 值)和強度系數(shù)[ 29-30 ] �����。

本研究根據(jù)拉深�����、杯突試樣的硬度和塑性變形量,獲得了固溶態(tài) GH4169 合金板材的加工硬化規(guī)律,建立了硬度與塑性變形量之間的關(guān)系式,更便于在工程化生產(chǎn)中應(yīng)用。而且,板材在拉深和杯突實驗時為多向應(yīng)力狀態(tài),更接近于零件鈑金成形時的真實受力 狀 態(tài)��。 根 據(jù) 式 ( 2 )和 圖 14 可 知,固 溶 態(tài)GH4169 合金冷軋板材的應(yīng)變強化效應(yīng)明顯,說明其在塑性加工過程中應(yīng)變分布均勻,具有良好的拉脹性能��。

圖 14 固溶狀態(tài) GH4169 合金板材顯微硬度與塑性變形量的對應(yīng)關(guān)系

Fig.14 Relationship of micro hardness and plastic deformation for solution treated GH4169 alloy sheet

4 �����、結(jié)論

( 1 )固溶態(tài) GH4169 合金冷軋板材具有良好的成形工藝性能,厚度為 1.0mm 板材的極限拉深比LDR 為 2.15 ,杯突值 IE 為 12.87mm �。

(2 )拉深實驗過程中試樣的局部變形較為嚴(yán)重,塑性變形主要集中于杯壁和杯底交界的圓角處,當(dāng)該處局部變形量達(dá)到 48% 時即發(fā)生了開裂�。杯突實驗過程中試樣的變形相對均勻,最大變形量達(dá)到62% 時發(fā)生開裂。

(3 )成形工藝實驗過程中 GH4169 合金板材試樣發(fā)生塑性變形,產(chǎn)生加工硬化��。變形嚴(yán)重區(qū)域的晶粒被拉長,晶粒內(nèi)部取向差增大,形成大量滑移帶和變形孿晶,大塊碳化物發(fā)生破碎和脫落,裂紋易于在碳化物周圍萌生擴(kuò)展,最終聯(lián)通并發(fā)生開裂���。

參考文獻(xiàn):

[ 1 ] Medeiros

S

C , Prasad

Y

V

R

K , Frazier

W

G , et

al.Modeling

grain

size

during

hot

deformation

of

IN

718 [ J ] .Scripta

Materialia , 1999 , 42 ( 1 ): 17.

[ 2 ] Thomas

A , El-Wahabi

M , Cabrera

J

M , et

al.High

temperature

deformation

of

Inconel

718 [ J ] .Journal

of

Materials

Processing

Technology , 2006 , 177 ( 1 / 2

/ 3 ): 469.

[ 3 ] 莊景云,杜金輝,鄧群 . 變形高溫合金 GH4169 [ M ] . 北京:冶金

工業(yè)出版社, 2006.

( Zhuang

J

Y , Du

J

H , Deng

Q , et

al.Wrought

Superalloy

GH4169

[ M ] .Beijing : Metallurgical

Industry

Press , 2006. )

[ 4 ] 唐中杰,郭鐵明,付迎,等 . 鎳基高溫合金的研究現(xiàn)狀與發(fā)展前

景[ J ] . 金屬世界,

2014 ( 1 ): 36.

( Tang

Z

J , Guo

T

M , Fu

Y , et

al.Research

present

situation

and

the

development

prospect

of

nickel-based

superalloy [ J ] .

Metal

World , 2014 ( 1 ): 36. )

[ 5 ] Lin

Y

C , Yang

H , Li

L.Effects

of

solutionizing

cooling

processing

on

γ″

( Ni

3 Nb ) phase

and

work

hardening

characteristics

of

a

Ni-Fe-Cr-base

superalloy [ J ] .Vacuum ,

2017 , 144 : 86.

[ 6 ] Jouiad

M , Marin

E , Devarapalli

R

S , et

al.Microstructure

and

mechanical

properties

evolutions

of

alloy

718

during

isothermal

and

thermal

cycling

over-aging [ J ] .Materials

&

Design , 2016 ,

102 : 284.

[ 7 ] Xue

H , Zhao

J

Q , Liu

Y

K , et

al. δ -phase

precipitation

regularity

of

cold-rolled

fine-grained

GH4169

alloy

plate

and

its

effect

on

mechanical

properties [ J ] .Transactions

of

Nonferrous

Metals

Society

of

China , 2020 , 30 ( 12 ): 3287.

[ 8 ] Qin

H

L , Bi

Z

N , Yu

H

Y , et

al.Assessment

of

the

stress-

oriented

precipitation

hardening

designed

by

interior

residual

stress

during

ageing

in

IN718

superalloy [ J ] .Materials

Science

and

Engineering , 2018 , 728A : 183.

[ 9 ] 袁英,趙宇新,儲昭貺,等 . 中國高溫合金手冊[ M ] . 北京:中國

標(biāo)準(zhǔn)出版社, 2012.

( Yuan

Y , Zhao

X

Y , Chu

Z

K , et

al.China

Superalloy

Handbook [ M ] .Beijing : China

Quality

and

Standards

Press , 2012. )

[ 10 ] 李紅宇,劉楊,薛晶晶,等 . 冷軋變形量對核電用 GH4169 合

金組織和拉伸 性能 的 影 響 [ J ] . 材 料 熱 處 理 學(xué) 報, 2020 , 41

( 10 ): 38.

( Li

H

Y , Liu

Y , Xue

J

J , et

al.Effect

of

cold-rolling

deformation

on

microstructure

and

tensile

properties

of

GH4169

alloy

for

nuclear

power

plant [ J ] .Transactions

of

Materials

and

Heat

Treatment , 2020 , 41 ( 10 ): 38. )

[ 11 ] Anbarasan

N , Gupta

B

K , Prakash

S , et

al.Effect

of

heat

treatment

on

the

microstructure

and

mechanical

properties

of

Inconel

718 [ J ] .Materials

Today : Proceedings , 2018 , 5

( 2 ): 7716.

[ 12 ] 王瀟,黃樹濤,于曉琳,等 .GH4169 高溫合金材料薄壁件模態(tài)

分析[ J ] . 兵器材料科學(xué)與工程,

2019 , 42 ( 4 ): 54.

( Wang

X , Huang

S

T , Yu

X

L , et

al.Analysis

of

thin

wall

part

modal

of

GH4169

high

temperature

alloy [ J ] .Ordnance

Material

Science

and

Engineering , 2019 , 42 ( 4 ): 54.

)

[ 13 ] Zhang

H

J , Li

C , Liu

Y

C , et

al.Effect

of

hot

deformation

on

γ″

and

δ

phase

precipitation

of

Inconel

718

alloy

during

deformation

&

isothermal

treatment [ J ] .Journal

of

Alloys

and

Compounds , 2017 , 716 : 65.

[ 14 ] Rafiei

M , Mirzadeh

H , Malekan

M.Micro-mechanisms

and

precipitation

kinetics

of

delta

( δ ) phase

in

Inconel

718

superalloy

during

aging [ J ] .Journal

of

Alloys

and

Compounds , 2019 , 795 : 207.

[ 15 ] 韋家虎,董建新,喻健,等 .δ 相對 GH4169 合金熱變形行為的

影響[ J ] . 航空材料學(xué)報,

2012 , 32 ( 6 ): 72.

( Wei

J

H , Dong

J

X , Yu

J , et

al.Influence

of

δ

phase

on

hot

deformation

behavior

of

GH4169

alloy [ J ] .Journal

of

Aeronautical

Materials , 2012 , 32 ( 6 ): 72. )

[ 16 ] Yuan

H , Liu

W

C.Effect

of

the

δ

phase

on

the

hot

deformation

behavior

of

Inconel

718 [ J ] .Materials

Science

and

Engineering , 2005 , 408A ( 1 / 2 ): 281.

[ 17 ] Jia

D , Sun

W

R , Xu

D

S , et

al.Abnormal

dynamic

recrystallization

behavior

of

a

nickel

based

superalloy

during

hot

deformation [ J ] .Journal

of

Alloys

and

Compounds , 2019 ,

787 : 196.

[ 18 ] Ran

R , Wang

Y , Zhang

Y

X , et

al.Alleviating

segregation

and

enhancing

tensile

properties

of

Inconel

718

superalloy

by

twin-roll

casting

and

two-stage

cold

rolling [ J ] .Journal

of

Materials

Research

and

Technology , 2022 , 20 : 1216.

[ 19 ] Chen

M

S , Chen

Q , Lou

Y

M , et

al.Effect

of

cooling

recrystallization

annealing

treatment

on

properties

of

an

initial

aged

deformed

GH4169

superalloy [ J ] .Materials

Science

and

Engineering , 2022 , 831A : 142232.

[ 20 ] 秦海龍,王睿,史松宜,等 . 固溶后冷卻速度對 GH4169 合金

組織和力學(xué)性能的影響[ J ] . 鋼鐵研究學(xué)報,

2023 , 35 ( 6 ): 730.

( Qin

H

L , Wang

R , Shi

S

Y , et

al.Effect

of

solution

cooling

rate

on

microstructure

and

mechanical

property

of

GH4169

alloy [ J ] .Journal

of

Iron

and

Steel

Research , 2023 , 35

( 6 ): 730. )

[ 21 ] 田偉,鐘燕,劉硯飛,等 .GH4169 合金板材 γ″ 相在長期時效過

程中的粗化行為[ J ] . 鋼鐵研究學(xué)報,

2023 , 35 ( 8 ): 1037.

( Tian

W , Zhong

Y , Liu

Y

F , et

al.Coarsening

behavior

of

γ″

phase

in

GH4169

alloy

plate

during

long-term

aging [ J ] .

Journal

of

Iron

and

Steel

Research , 2023 , 35 ( 8 ): 1037. )

[ 22 ] Dong

J

X , Xie

X

S , Zhang

S

H.Coarsening

behavior

of

γ″

precipitates

in

modified

inconel

718

superalloy [ J ] .Scripta

Metallurgica

et

Materialia , 1995 , 33 ( 12 ): 1933.

[ 23 ] Devaux

A , Nazé

L , Molins

R , et

al.Gamma

double

prime

precipitation

kinetic

in

alloy

718 [ J ] .Materials

Science

and

Engineering , 2008 , 486A ( 1 / 2 ): 117.

[ 24 ] 溫博,呂旭東,杜金輝 .GH4169 合金的冷變形行為[ J ] . 金屬

熱處理, 2020 ,

45 ( 2 ): 23.

( Wen

B , Lü

X

D , Du

J

H.Cold

deformation

behavior

of

GH4169

alloy [ J ] .Heat

Treatment

of

Metals , 2020 , 45

( 2 ): 23. )

[ 25 ] 田苗,馬迪,楊艷,等 .GH4169 合金的冷變形行為研究[ J ] . 熱

加工工藝, 2021 , 50 ( 12 ):

143.

( Tian

M , Ma

D , Yang

Y , et

al.Study

on

cold

deformation

behavior

of

GH4169

alloy [ J ] .Hot

Working

Technology ,

2021 , 50 ( 12 ): 143. )

[ 26 ] Dudzinski

D , Devillez

A , Moufki

A , et

al.A

review

of

developments

towards

dry

and

high

speed

machining

of

Inconel

718

alloy [ J ] .International

Journal

of

Machine

Tools

and

Manufacture , 2004 , 44 ( 4 ): 439.

[ 27 ] 孫士雷,趙杰,袁瑋駿,等 .GH4169 鎳基高溫合金表面加工硬

化研究[ J ] . 工具技術(shù),

2016 , 50 ( 10 ): 24.

( Sun

S

L , Zhao

J , Yuan

W

J , et

al.Study

on

surface

hardening

in

high

speed

milling

super

alloy

GH4169 [ J ] .Tool

Engineering , 2016 , 50 ( 10 ): 24.

)

[ 28 ] Liu

W

C , Xiao

F

R , Yao

M , et

al.The

influence

of

cold

rolling

on

the

precipitation

of

delta

phase

in

Inconel

718

alloy [ J ] .

Scripta

Materialia , 1997 , 37 ( 1 ): 53.

[ 29 ] 王興,鄧家彬,王瑞琴,等 . 鈦合金薄板軋制工藝對加工硬化

指數(shù)的影響[ J ] . 熱加工工藝,

2015 , 44 ( 17 ): 128.

( Wang

X , Deng

J

B , Wang

R

Q , et

al.Effects

of

working

hardening

exponent

on

rolling

process

of

titanium

alloy

sheet

[ J ] .Hot

Working

Technology , 2015 , 44 ( 17 ): 128.

)

[ 30 ] 李碩本,金淼,彭加耕 . 關(guān)于板材加工硬化性能評定方法的探

討[ J ] . 塑性工程學(xué)報,

2001 , 8 ( 2 ): 66.

( Li

S

B , Jin

M , Peng

J

G.A

method

for

evaluating

the

property

of

work-hardening

of

sheet

metal [ J ] .Journal

of

Plasticity

Engineering , 2001 , 8 ( 2 ): 66.

)

相關(guān)鏈接