引言

鎳基合金GH4169具有比強(qiáng)度高���、比剛度高和耐高溫的特點����,常被用于航空和航天發(fā)動機(jī)關(guān)鍵零部件中

����,然而在加工過程中常出現(xiàn)崩刀、脆斷�����、毛刺和加工效率低等現(xiàn)象��,屬于典型的難加工材料��,傳統(tǒng)的加工方

法難以滿足實際生產(chǎn)需求��。超聲振動車削��,又稱超聲振動輔助車削,從微觀上看超聲振動車削改變了以往普

通車削連續(xù)切割的方式�����,以一種斷續(xù)�、間歇性的方式實現(xiàn)對工件周期性往復(fù)運動的加工,可以在切削過程

中達(dá)到降低切削力、提高材料去除率和延長刀具壽命的效果��。軸向超聲振動車削是超聲振動車削的一種�����,與

常規(guī)車削相比可以有效改善加工表面質(zhì)量和降低切削力等����,因此在高效精密加工方面得到了廣泛的應(yīng)用。

當(dāng)前研究學(xué)者在對超聲振動切削進(jìn)行分析時���,在理論分析方面研究較多���,而對試驗研究較少,針對航空

發(fā)動機(jī)常用材料GH4169的試驗研究極少���。為此��,課題組選用航空發(fā)動機(jī)常用材料鎳基合金GH4169為研究

對象����,探究了在超聲振動車削與普通車削2種加工方式下對工件的影響�����,為航空發(fā)動機(jī)關(guān)鍵零部件加工提

供試驗數(shù)據(jù)��。

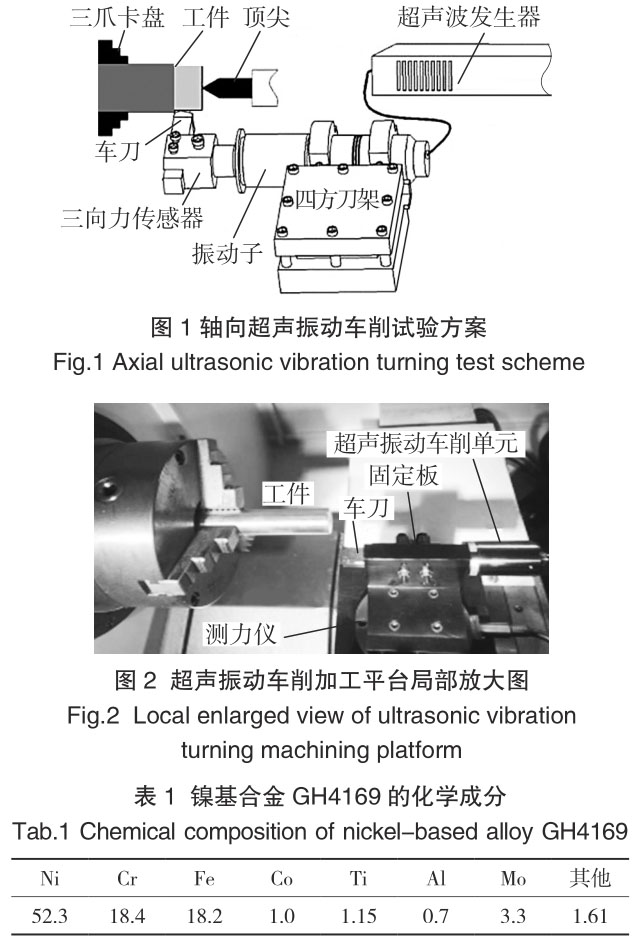

1���、試驗設(shè)計

1.1試驗設(shè)備

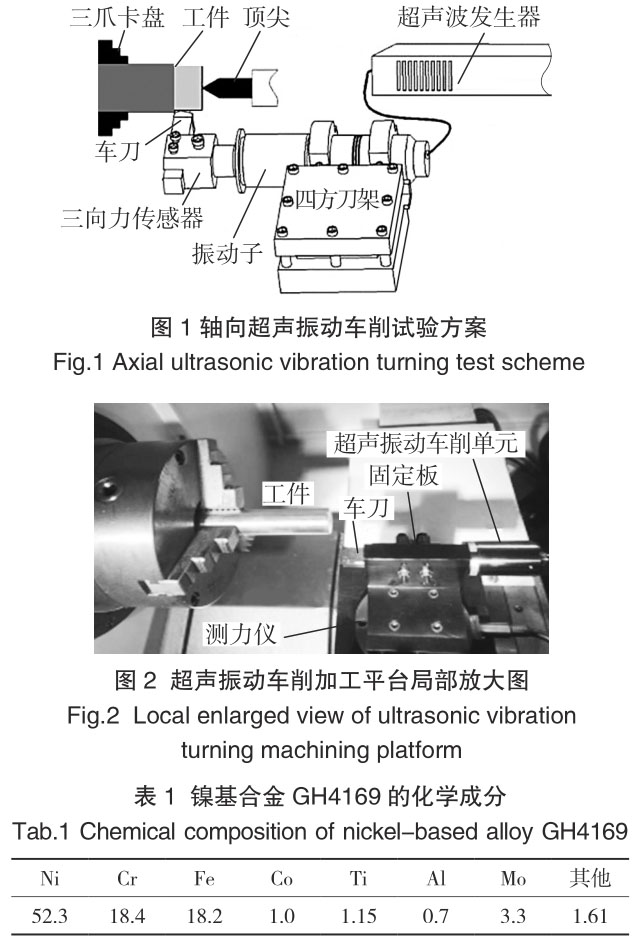

超聲車削試驗方案原理圖如圖1所示��,試驗所使用車床為廣州數(shù)控生產(chǎn)的型號為GSK-980TC3-d的普通

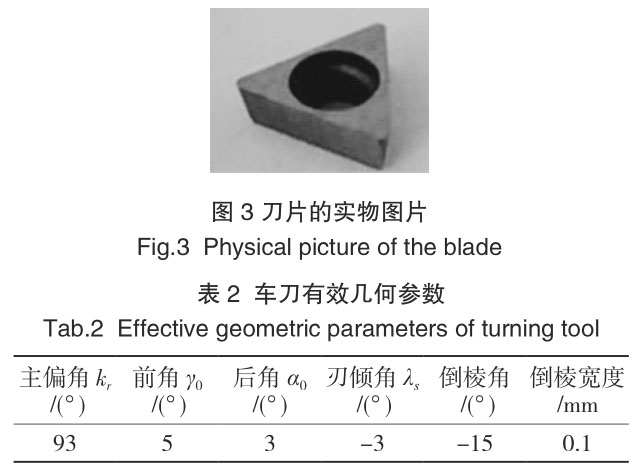

車床�。試驗系統(tǒng)主要有日本三菱Kistlerdynamomter9272型三向力傳感器����、吉泰TR200型數(shù)顯表面粗糙度

儀、OPTRISPIT900測溫儀�����、超聲波振動發(fā)生器�����,超聲振動車削局部放大圖如圖2所示。

1.2工件材料

試驗材料為鎳基合金GH4169��,實驗工件采用的是直徑為50mm����、長度為130mm的棒料,其主要化學(xué)成

分的質(zhì)量分?jǐn)?shù)如表1所示����。

1.3試驗刀具

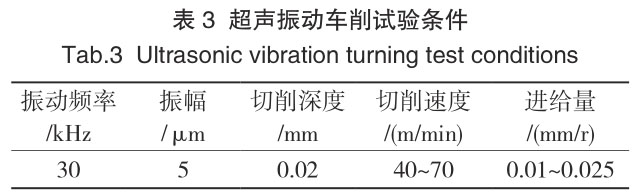

試驗中選用日本三菱公司生產(chǎn)的型號為HPGX080204HTi10的硬質(zhì)合金YG8涂層刀片

,該刀具的硬度和耐磨性比常規(guī)刀具高很多�,刀片實物如圖3所示。車刀有效幾何參數(shù)如表2所示��。

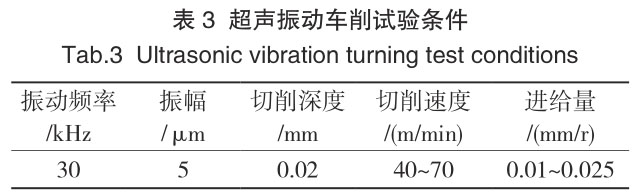

1.4切削速度的選擇

進(jìn)行有無軸向超聲振動車削試驗時��,所選的切削深度ap=0.02mm���,切削速度v范圍為40~70mm/min�����,進(jìn)

給量f為0.010~0.025mm/r��,刀尖圓弧半徑r=0.4mm�����,振動頻率為30kHz�����,超聲振幅為5μm����,超聲

切削行程為48mm����。超聲振動車削試驗參數(shù)如表3所示[1]。

2�����、試驗結(jié)果與分析

2.1切削力

2.1.1動態(tài)切削力

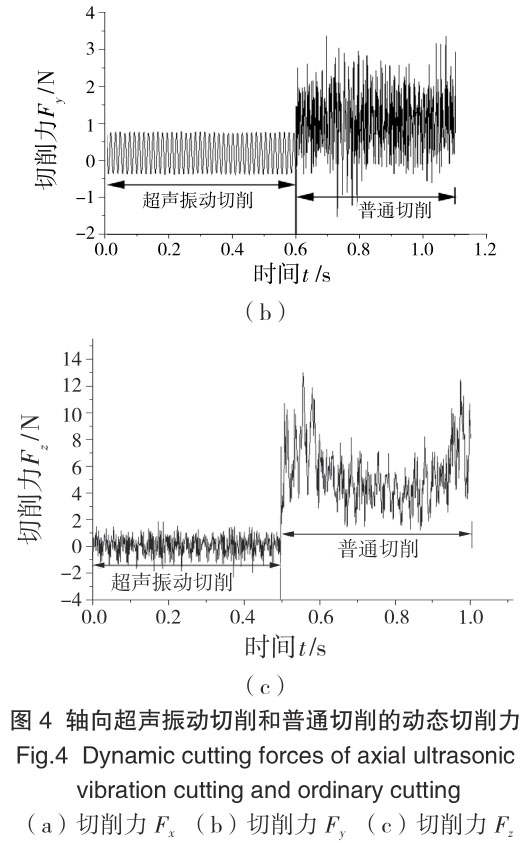

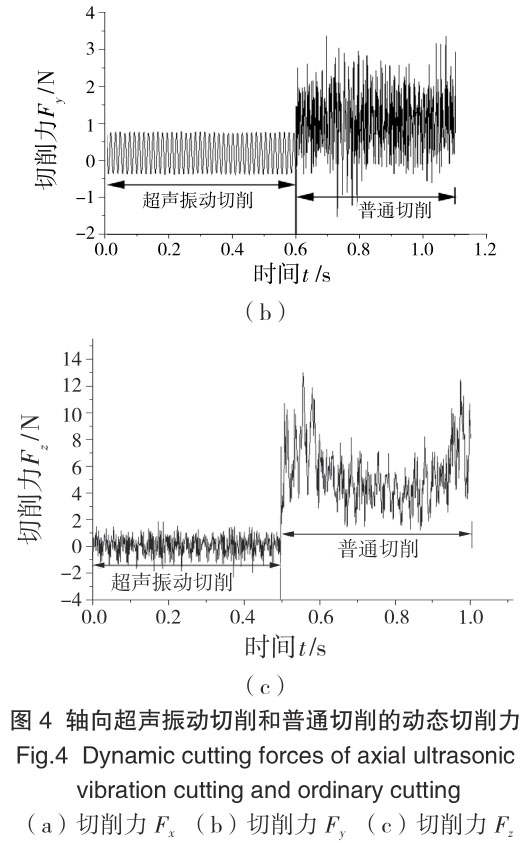

對切削力進(jìn)行收集時利用上海好耐公司開發(fā)的HRsoft_DW_V2.10采集軟件��。2種加工方式下動態(tài)切削

力變化曲線對比如圖4所示�。

相比于普通車削的切削力變化幅度大且無規(guī)律,軸向超聲振動切削時切削力的波動范圍明顯減小且呈周

期性,表明軸向超聲切削在加工過程中能使系統(tǒng)穩(wěn)定����,提高加工精度,避免過大的切削力和切削熱的產(chǎn)生�。

2.1.2靜態(tài)切削力

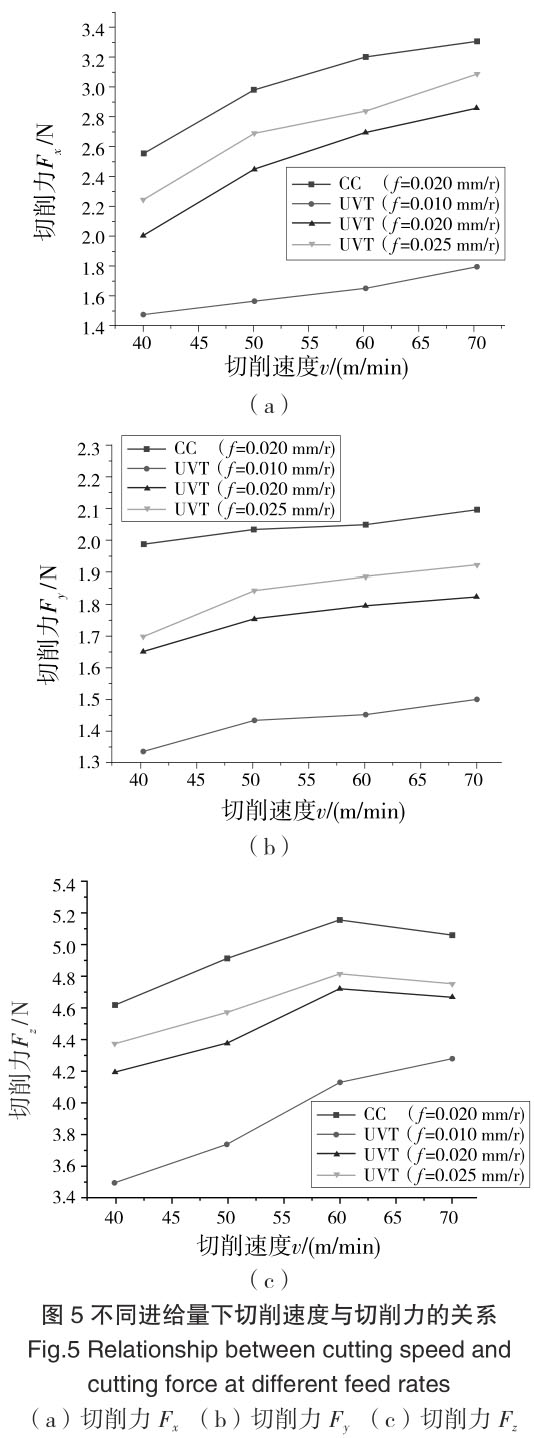

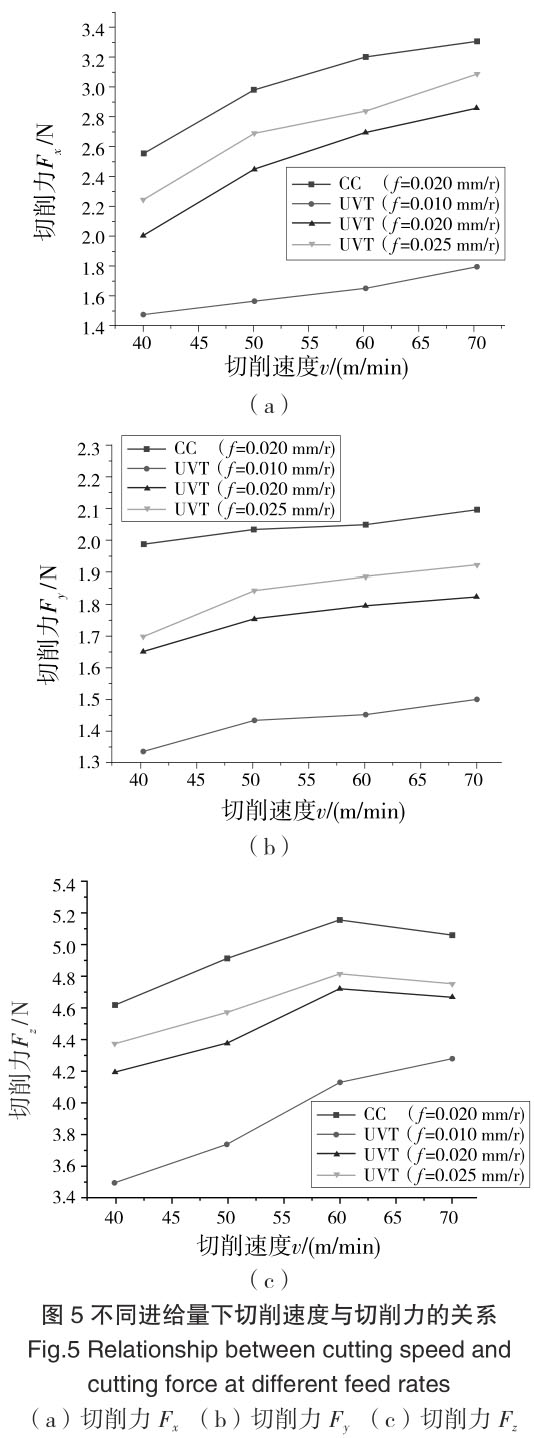

對試驗中測力儀收集到的多組動態(tài)切削力數(shù)據(jù)求平均值,得到在不同進(jìn)給量下切削力平均值隨切削速度

的變化如圖5所示���?��?梢钥闯觯狠S向超聲振動3方向的切削力始終小于普通車削,速度一定時����,進(jìn)給量增

大切削力也隨之增大。進(jìn)給量一定時���,無論是普通切削還是軸向超聲振動切削��,切削力隨切削速度逐漸升高

�。主切削力Fz隨切削速度波動性升高�。因為臨界超聲切削速度為56.5m/min[2],在較低切削速度下超聲

振動效果明顯�,工件與刀具之間發(fā)生明顯的接觸與分離��,切削力大幅降低�����;當(dāng)切削速度逐漸增大時��,刀具與

工件的分離效應(yīng)減弱且工件加工過程中發(fā)生熱軟化效應(yīng)���,軸向超聲振動主切削力降低��,逐漸趨向于普通切削

�����。

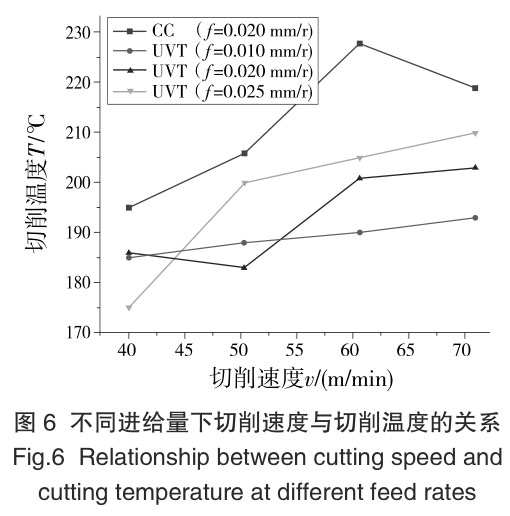

2.2切削溫度

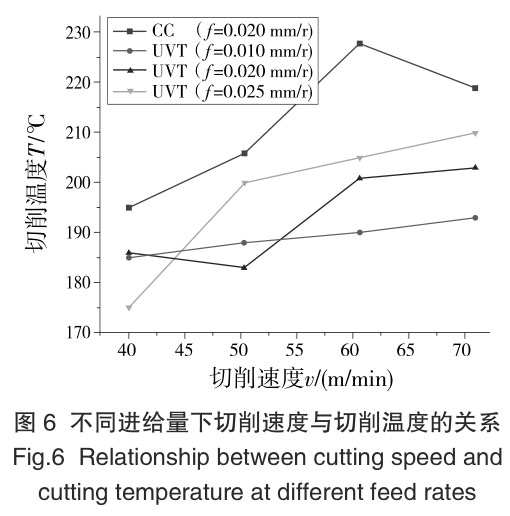

利用OPTRISPIT900測溫儀對刀尖溫度進(jìn)行采集����,為保證實驗的可靠性,對每組切削速度下進(jìn)行3次試

驗�����。切削溫度的變化曲線如圖6所示[3]�?�?梢钥闯?���,在相同切削速度下���,切削鎳基合金GH4169時�,普通

車削下的切削溫度比超聲振動車削的切削溫度要高���,切削速度與切削溫度呈波動性增長�����,這是因為在切削中

軸向超聲振動切削能促使切屑折斷���,不會發(fā)生切屑堆積到前刀面的現(xiàn)象,提高散熱效率�����;切削速度由

40m/min升高到70m/min時�,切削溫度最大升高了45℃[4];軸向超聲振動中進(jìn)給量f=0.010mm/r時

�,溫度變化不明顯���,但加工效率低;f=0.025mm/r時���,溫度波動較大���,趨于普通車削。相比之下���,f

=0.020mm/r時��,在保證加工速率的情況下還能降低切削溫度�����。

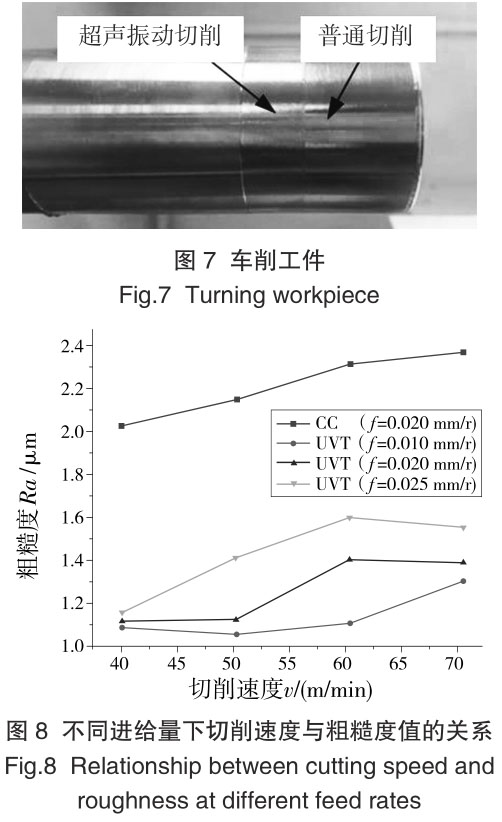

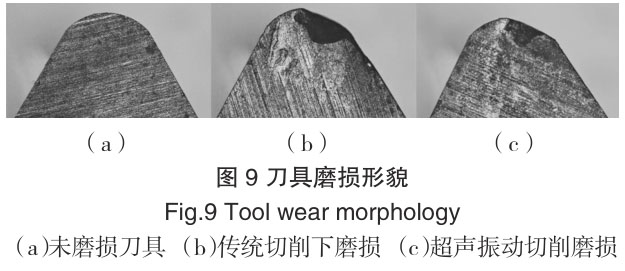

2.3工件表面粗糙度

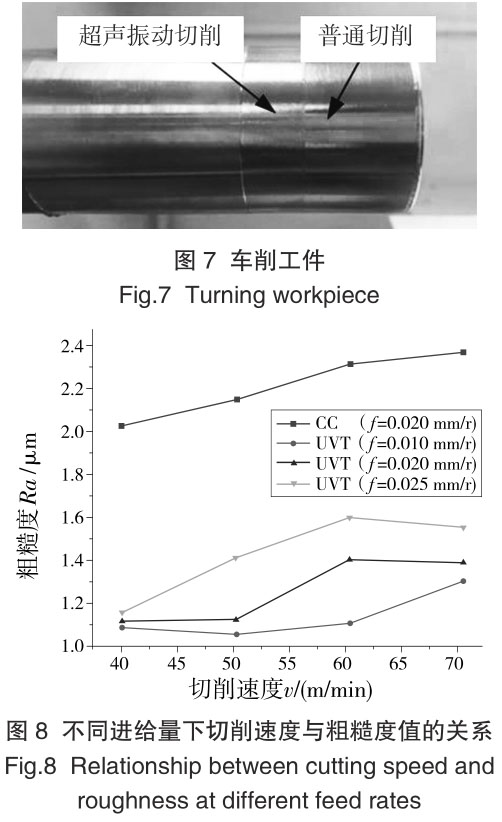

粗糙度是精密加工中的關(guān)鍵指標(biāo)之一。在v=40~70m/min���,ap=0.02mm�,A=5μm��,f=30kHz和進(jìn)給量f

=0.010~0.025mm/r條件下對鎳基合金GH4169進(jìn)行車削試驗�,為了保證試驗的可靠性����,在同一棒料上進(jìn)行試

驗并且每次試驗均使用新的刀具��,加工后的照片如圖7所示��,可以看出����,軸向超聲振動車削和普通車削加

工完成后分界線明顯。

為探究2種切削方式的工件表面質(zhì)量�,利用TR200型數(shù)顯表面粗糙度儀測量3組加工后的表面粗糙度

Ra,取平均值���。切削速度對表面粗糙度值的影響如圖8所示���,可以看出,軸向超聲振動切削的粗糙度值遠(yuǎn)

低于普通切削����,切削速度一定時進(jìn)給量越大粗糙度值越高。

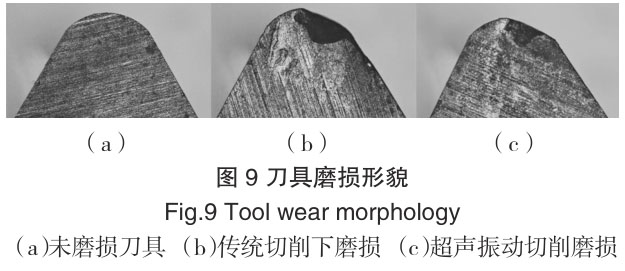

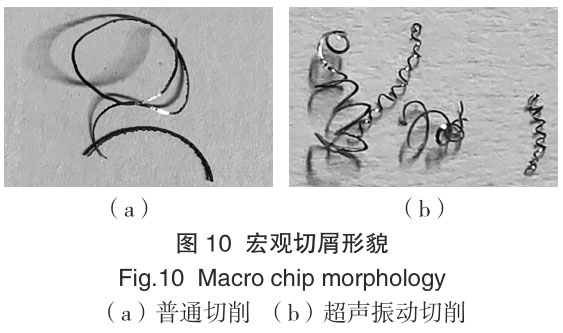

2.4刀具磨損

為保證試驗結(jié)果的準(zhǔn)確性�,收集試驗用刀具并做標(biāo)記,換裝新刀具再次試驗�����。車削加工完成后利用奧斯

微L208PS-3M2000顯微鏡對刀具的損傷情況進(jìn)行觀察[5]。如圖9(b)��、圖9(c)為v=40m/min�,進(jìn)給

量f=0.02mm/r,ap=0.02mm����、A=5μm和f=30kHz時有無超聲振動切削鎳基合金GH4169時刀具磨損情況。

可以看出:與普通車削相比��,軸向超聲振動車削能夠起到減輕刀具磨損的作用�。

2.5切屑形貌

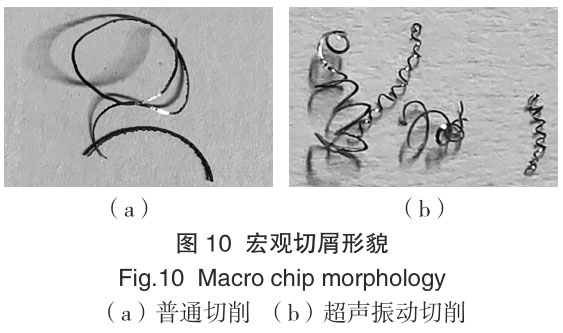

2.5.1宏觀切屑形貌

圖10為切削試驗完成后收集到的切屑宏觀形貌照片[6-7]。普通切削中����,可清晰看到切屑邊緣呈濃密

狀鋸齒狀毛刺,如圖10(a)所示�����,鋸齒狀毛刺的形成容易引起刀具和工件系統(tǒng)的振動���,影響已加工表面的

質(zhì)量����。相比之下�,軸向超聲振動切屑邊緣相對光滑,如圖10(b)所示�,切屑呈松卷狀,切屑薄而長���,不會

對加工表面造成影響�。

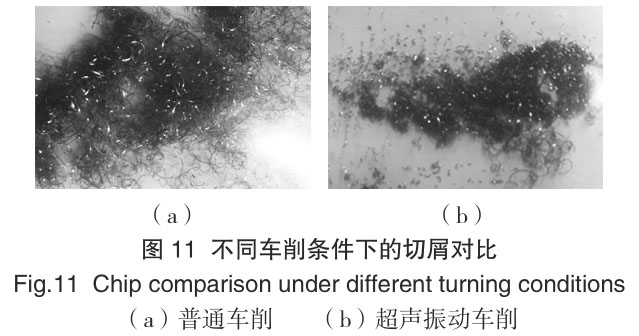

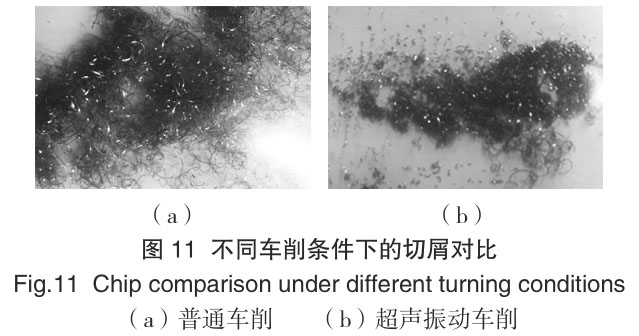

如圖11為普通切削造成的積屑和軸向超聲振動切削形成的碎屑���。發(fā)現(xiàn)軸向超聲振動切削可以促使切屑

發(fā)生折斷����,而普通切削過程中產(chǎn)生的切屑不易折斷�,容易對已加工表面造成劃傷,影響工件表面質(zhì)量��,而軸

向超聲振動的斷續(xù)切削有效地避免了劃傷的可能���。在軸向超聲振動過程中�,刀具與工件周期性的接觸與分離

使得切屑在瞬間被切除,所以產(chǎn)生細(xì)小的碎屑薄且短��,不會在刀尖處堆積���,因此不會對工件的加工精度產(chǎn)生

明顯影響����。

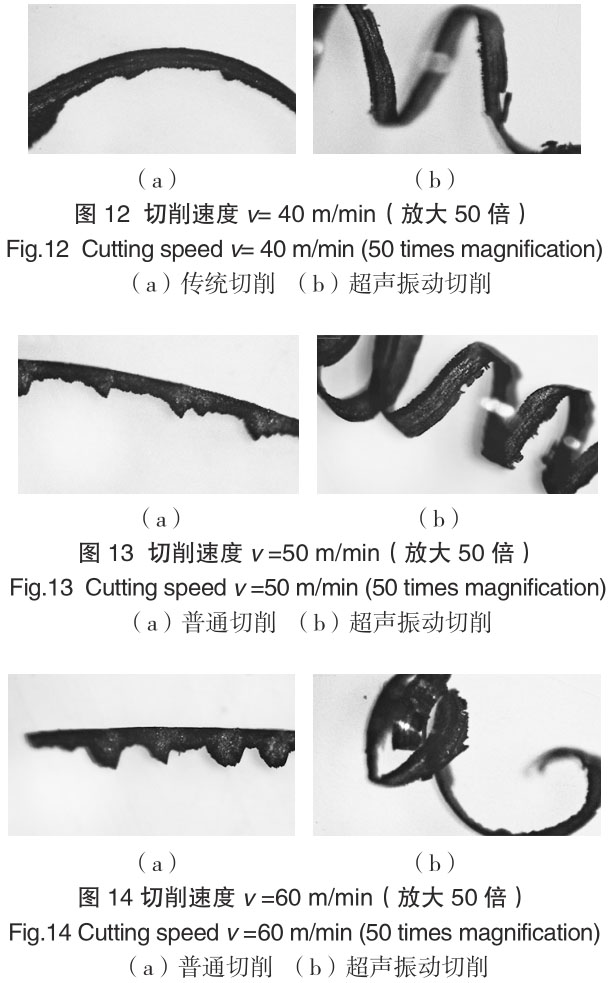

2.5.2微切屑形貌

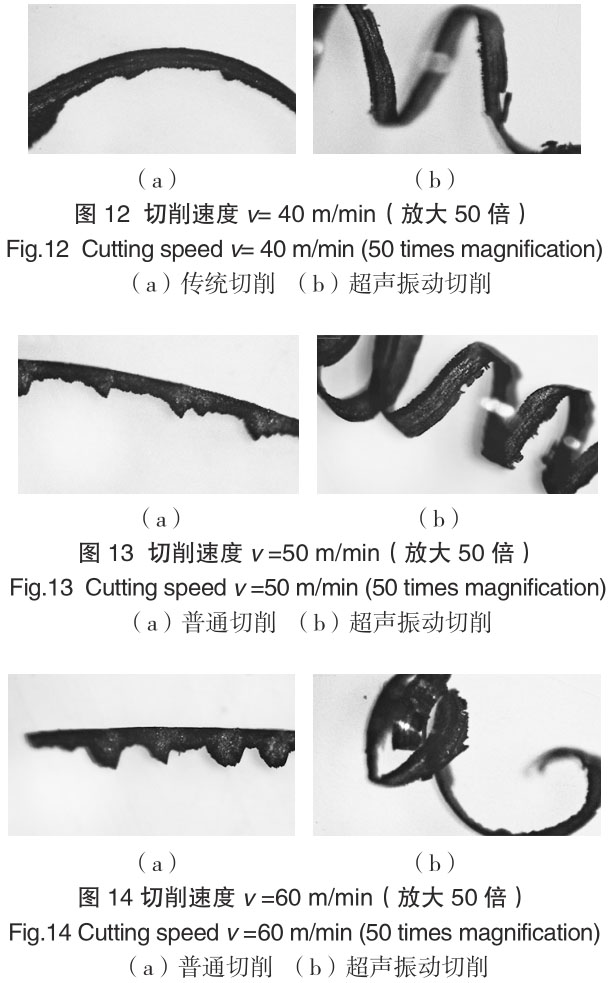

分析切削速度對鎳基合金GH4169加工中切屑形成規(guī)律的影響�����,利用奧斯微L208PS-3M2000金相顯微

鏡分別對f=0.02mm/r�����,ap=0.02mm條件下普通切削和軸向超聲振動切削條件下所形成的切屑進(jìn)行分析����。

圖12—圖14為鎳基合金GH4169放大50倍切屑微觀形貌。由圖12(a)�����、圖13(a)和圖14(a)可以

看出�,在普通切削條件下,速度由40m/min增長到60m/min過程中����,鋸齒逐漸變得清晰,齒根出現(xiàn)裂紋��,

齒根高度變大�,齒根頻率升高。

由圖12(b)���、圖13(b)�、圖14(b)可以看出�����,在軸向超聲振動切削下���,鋸齒化明顯減小�����,速度由

40m/min增長到60m/min過程中切屑長度逐漸變短��,纏繞程度變大�,切屑有斷裂的趨勢。

3���、結(jié)論

為探究航空航天發(fā)動機(jī)常用材料鎳基合金GH4169切削參數(shù)對加工效果的影響����,在進(jìn)給量為0.010����,

0.020,0.025mm/r條件下�����、切削速度為40~70m/min進(jìn)行車削試驗����,得出了如下結(jié)論:

(1)軸向超聲振動能夠達(dá)到降低切削力的效果,是一種有效提高加工效率的方法��,切削力與切削速度

呈波動性增長�。速度一定時進(jìn)給量越大切削力越大。

(2)軸向超聲振動具有促使切屑折斷的作用�,與普通切削過程中產(chǎn)生的連續(xù)的帶狀屑不同,超聲振動

切削產(chǎn)生的碎屑不會堆積在刀尖和刀桿上��,從而避免對工件表面質(zhì)量產(chǎn)生影響。

(3)軸向超聲振動切削的溫度明顯低于普通切削時的切削溫度�����,進(jìn)給量f=0.010mm/r時溫度變化不

明顯����,進(jìn)給量f=0.025mm/r溫度波動范圍較大��,有向普通車削靠近的趨勢����。

(4)無論軸向超聲振動切削還是普通切削,工件表面粗糙度均隨切削速度增大而增大�����,但在相同的切

削速度下����,軸向超聲振動粗糙度值明顯減小,有效提高工件的表面質(zhì)量�,還可以起到減緩刀具磨損的作用。

進(jìn)給量增大粗糙度降低�����。

參考文獻(xiàn)

[1]郭東升,張敏良,趙森,等.超聲振動車削參數(shù)對切削力的影響[J].輕工機(jī)械,2019,37

(05):29-33,38.

[2]李瑩,張敏良,董慧婷,等.橢圓振動車削316L不銹鋼仿真分析[J].組合機(jī)床與自動化加

工技術(shù),2021(04):163-168.

[3]范寶朋.超聲振動磨削CFRP溫度場仿真及試驗研究[D].南京航空航天大學(xué),2019.

[4]葉夢力.超聲振動輔助磨削碳纖維復(fù)合材料的磨削溫度研究[D].武漢理工大學(xué),2018.

[5]史于濤,胡亞輝,李向軍,等.超聲振動鉆削皮質(zhì)骨切屑形成機(jī)理及表面粗糙度研究[J].天

津理工大學(xué)學(xué)報,2019,35(6):9-12,40.

[6]戴晨偉,殷振,趙盟月,等.超聲橢圓振動切削軌跡傾斜角度及速比對工件表面微觀形貌的影

響[J].工具技術(shù),2021,55(2):34-38.

[7]孟倩.圓片刀超聲切削Nomex蜂窩芯表面質(zhì)量研究[D].大連理工大學(xué),2020.

作者簡介史春光(1993-),男�,安徽阜陽人,碩士研究生����,研究方向:高效精密加工。E-mail:

1372223426@qq.com通信作者張敏良����,男,教授級高級工程師�����。E-mail:jx9988@163.com

相關(guān)鏈接