1�、引言

隨著我國航空航天事業(yè)的高速發(fā)展,渦輪發(fā)動機(jī)的加工性能要求越來越高,其工作性能與可靠性主要取決于高溫條件下零部件對熱沖擊、熱腐蝕以及復(fù)雜應(yīng)力環(huán)境的抵抗程度�����。高溫合金是一種耐高溫材料,最高可以承受1000℃以上的高溫,目前其使用溫度已經(jīng)達(dá)到合金熔點(diǎn)的85%~90%����。高溫合金在高溫下的強(qiáng)度以及抗氧化、耐腐蝕能力較一般合金更優(yōu),因而被廣泛應(yīng)用在航空航天發(fā)動機(jī)渦輪盤��、渦輪葉片和燃燒室等關(guān)鍵部位[1,2]��。

就材料加工難易程度而言,由于高溫合金的高溫強(qiáng)度高���、熱導(dǎo)率低�、塑性高以及韌性大,切削時的切削溫度高���、切削力大,且容易產(chǎn)生加工硬化,使刀具發(fā)生磨料����、黏結(jié)和擴(kuò)散等多種形式磨損,導(dǎo)致刀具壽命快速降低[1,3],以45鋼的相對切削加工性Kv=1為基準(zhǔn),鎳基高溫合金的Kv只有0.08~0.2[4]。

相關(guān)學(xué)者針對高溫合金的切削加工開展了大量研究���。WassilaFrifita等[5]在研究硬質(zhì)合金刀具切削Inconel718高溫合金時,利用方差分析��、反應(yīng)曲面法以及期望函數(shù)法對切削參數(shù)優(yōu)化問題進(jìn)行了研究,得到刀尖半徑是影響切削力的重大指標(biāo)、增大切削速度可以降低切削力等結(jié)論,優(yōu)化得到的最優(yōu)切削參數(shù)組合為刀尖半徑re=0.4mm�、切削速度vc=70m/min和進(jìn)給量f=0.09mm/r。LiaoY.S.等[6]通過利用硬質(zhì)合金立銑刀對Inconel718高溫合金進(jìn)行切削實(shí)驗(yàn)發(fā)現(xiàn),低速槽銑的問題在于切削溫度高及加工硬化嚴(yán)重,造成刀具切削刃崩刃與斷裂;在中等切削速度下,刀具的壽命有所提高;高速切削加工時,由于切削溫度過高使得刀具產(chǎn)生塑性變形�。

?agr?VakkasY?ld?r?m等[7]利用3種陶瓷刀具,分別在干式、濕式和MQL三種不同冷卻/潤滑條件下對高溫合金Waspaloy進(jìn)行切削加工表明,濕式加工的刀具磨損最為嚴(yán)重,而使用MQL則獲得了最好的表面粗糙度與最低的刀具磨損量��。MingWeiwei等[8]研究了Sialon陶瓷銑削FGH96高溫合金時切削參數(shù)對切削響應(yīng)與磨損機(jī)理的影響,發(fā)現(xiàn)當(dāng)切削速度超過315m/min時切削合力會下降;Sialon陶瓷更適合FGH96高溫合金的粗加工,磨損形式主要為后刀面的黏附磨損以及前刀面的崩刃與材料剝落�����。計(jì)偉等[9]研究了PCBN刀具在切削GH706高溫合金時的刀具磨損形式,分析了不同磨損形式產(chǎn)生的原因,并揭示了PCBN刀具的失效歷程�����、CBN含量和結(jié)合劑種類對刀具磨損的影響�����。

上述研究有助于理解高溫合金的材料特性以及切削高溫合金時的刀具磨損規(guī)律,并得到用于加工高溫合金的切削刀具材料,但存在以下問題:一是忽視了切削過程中高溫對刀具材料特性的影響;二是缺少簡單有效的刀具切削性能與材料性能匹配程度的評價指標(biāo)��。針對這兩點(diǎn)問題,本文開展了基于材料高溫硬度的刀具材料與切削參數(shù)優(yōu)選研究,為加工高溫合金提供一種簡便、可行的刀具及切削參數(shù)優(yōu)選方案��。

2�、刀具材料

2.1幾種常用刀具材料的切削磨損實(shí)驗(yàn)

實(shí)驗(yàn)機(jī)床采用Mazak數(shù)控五軸加工中心,工件材料為GH4169高溫合金,刀片材料分別為硬質(zhì)合金與陶瓷,其中,硬質(zhì)合金材料選用兩種型號,記為硬質(zhì)合金A與硬質(zhì)合金B(yǎng);陶瓷材料選用Sialon陶瓷與Al2O3晶須陶瓷,記為陶瓷A與陶瓷B。實(shí)驗(yàn)所用刀片型號見表1���。

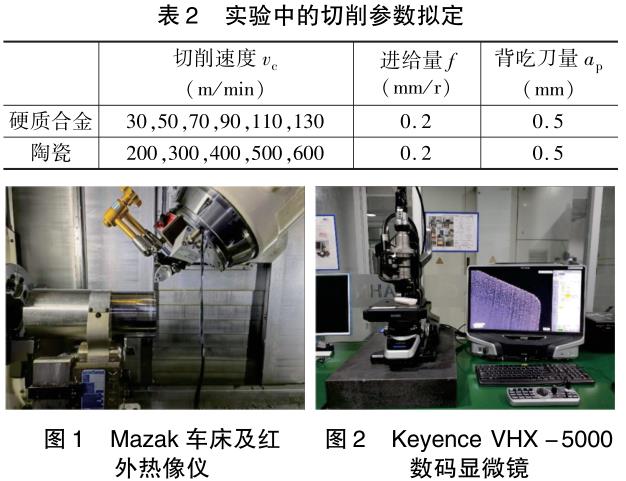

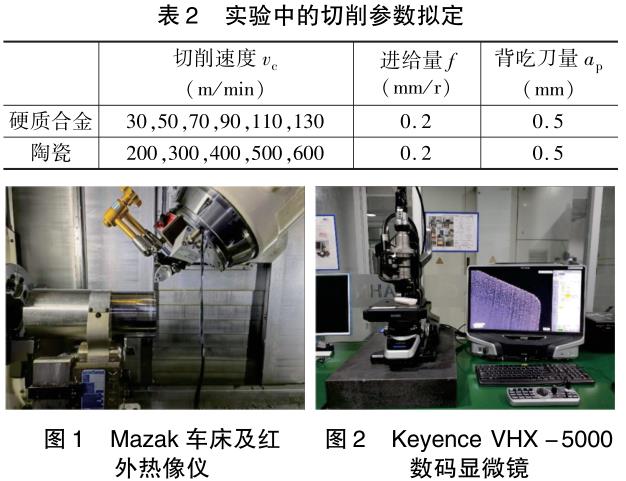

實(shí)驗(yàn)過程不采用冷卻液,切削參數(shù)見表2,硬質(zhì)合金刀具的金屬去除量固定為6000mm3,陶瓷刀具固定為10000mm3,后刀面磨鈍標(biāo)準(zhǔn)為VBmax=0.5mm�。實(shí)驗(yàn)采用紅外熱像儀測量切削溫度,實(shí)驗(yàn)結(jié)束后采用KeyenceVHX-5000超景深數(shù)碼顯微鏡測量后刀面磨損量(見圖1和圖2)����。

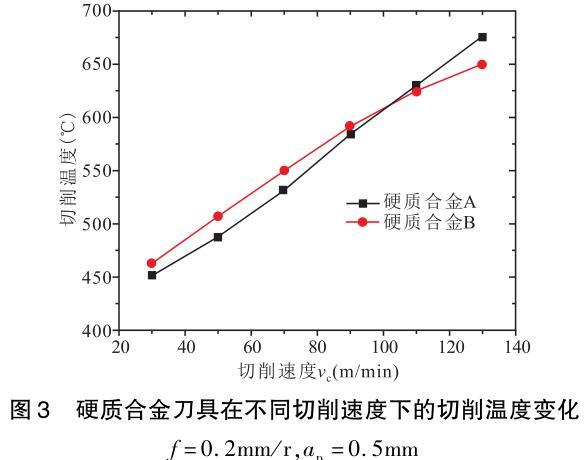

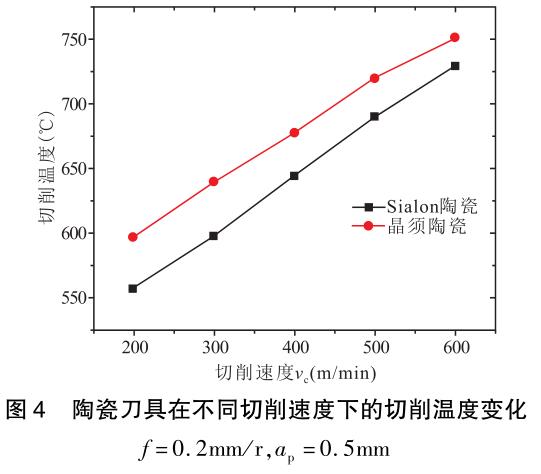

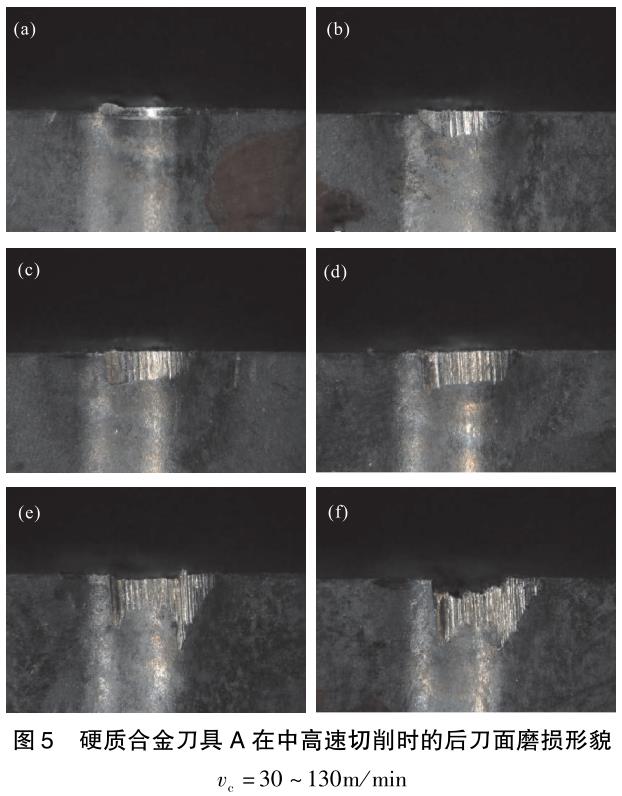

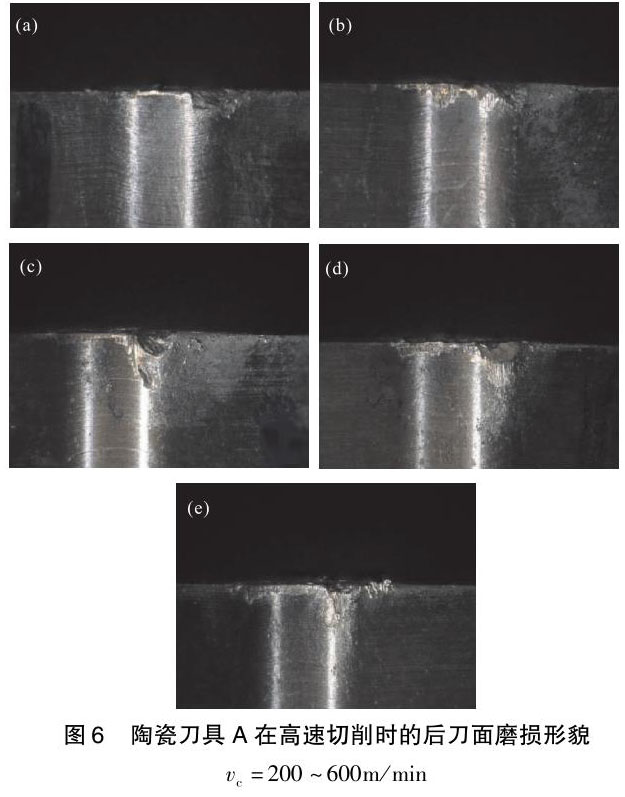

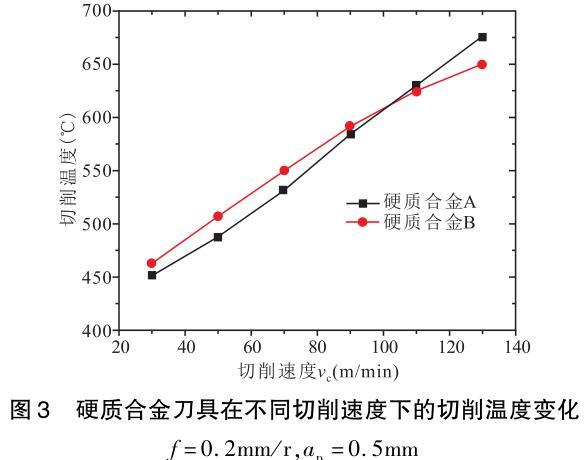

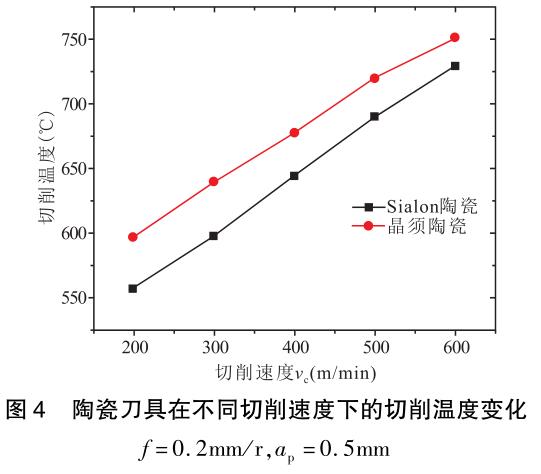

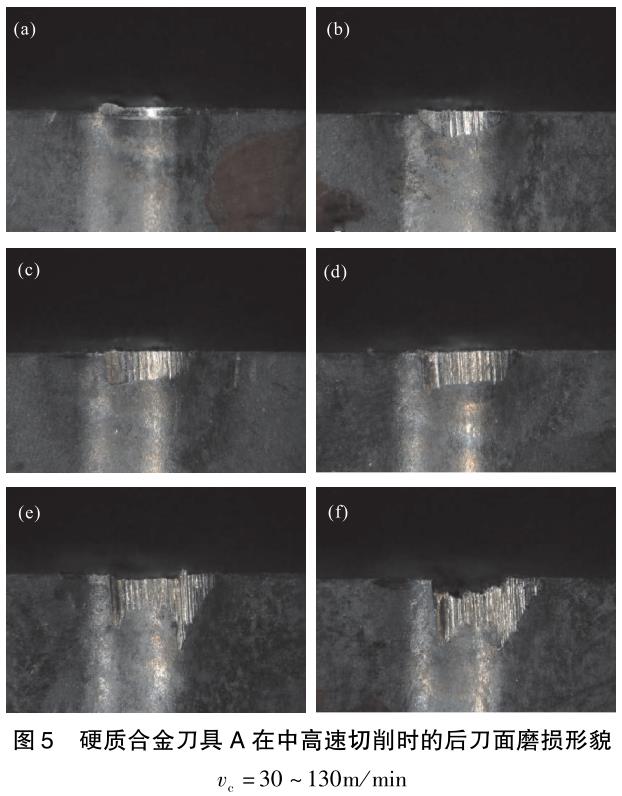

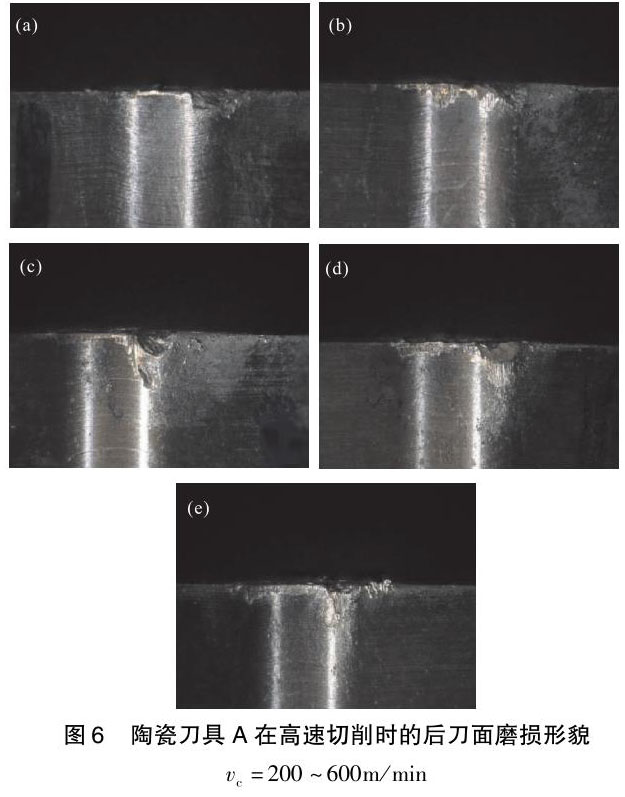

通過實(shí)驗(yàn)得到不同刀具在加工GH4169高溫合金時的切削溫度與后刀面磨損情況,陶瓷與硬質(zhì)合金在不同切削速度下的切削溫度見圖3和圖4,硬質(zhì)合金A與陶瓷A的后刀面磨損形貌見圖5和圖6。

其中,圖5a~圖5f分別是硬質(zhì)合金A在切削速度為30~130m/min時的后刀面磨損形貌,圖6a~圖6e分別為Sialon陶瓷在切削速度200~600m/min時的后刀面磨損形貌���。

2.2刀具與工件材料的高溫硬度

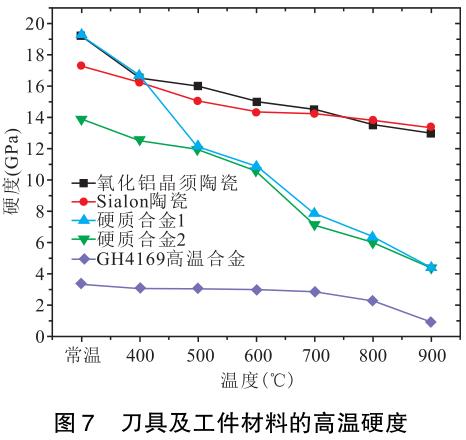

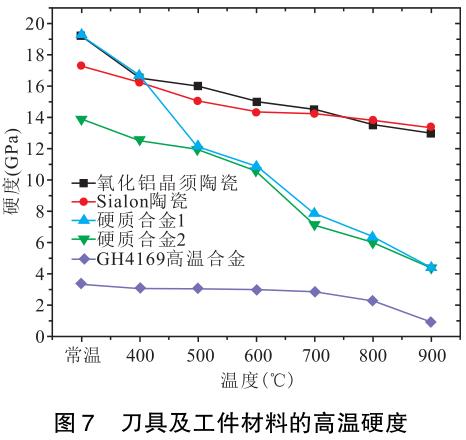

通過實(shí)驗(yàn)得到硬質(zhì)合金����、陶瓷刀具材料以及GH4169高溫合金在400℃~900℃下的高溫硬度,并查閱文獻(xiàn)[10]得到Al2O3晶須陶瓷的高溫硬度,整理數(shù)據(jù)后得到不同材料溫度與硬度的關(guān)系(見圖7)���。

可以看出,隨著溫度上升,硬質(zhì)合金的高溫硬度并不穩(wěn)定,在測量溫度范圍內(nèi),高溫硬度衰減較快,其中,硬質(zhì)合金1在500℃前硬度便開始顯著下降,而500℃后,兩種硬質(zhì)合金的硬度大小與變化趨勢幾乎一致,并在600℃后硬度快速衰減���。陶瓷刀具的高溫硬度較為穩(wěn)定,在超過700℃的高溫下仍能保持良好的高溫硬度,溫度從常溫變化到900℃期間,硬度下降不超過6GPa。高溫合金材料在700℃前的高溫硬度下降不明顯,在700℃后硬度才開始快速下降,符合其材料本身的耐高溫特性,高溫下仍具有接近其常溫狀態(tài)下的硬度,對切削加工造成了很大困難。

2.3刀具材料選擇

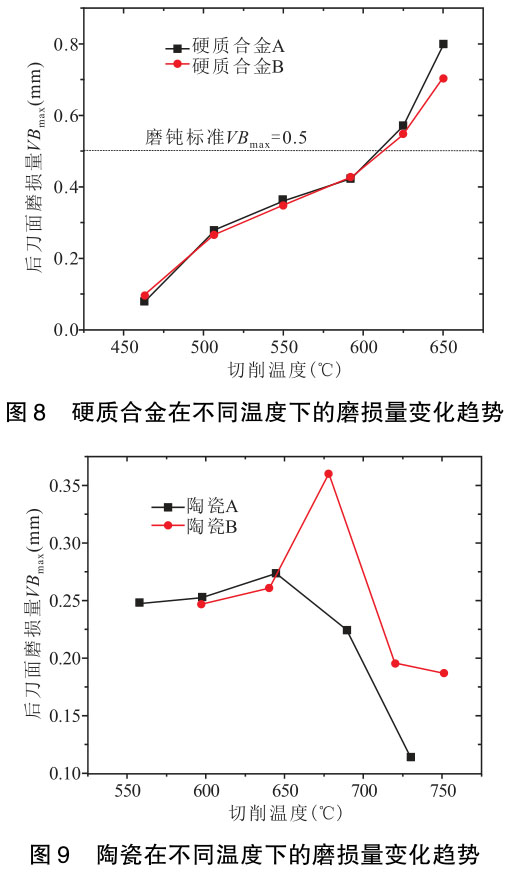

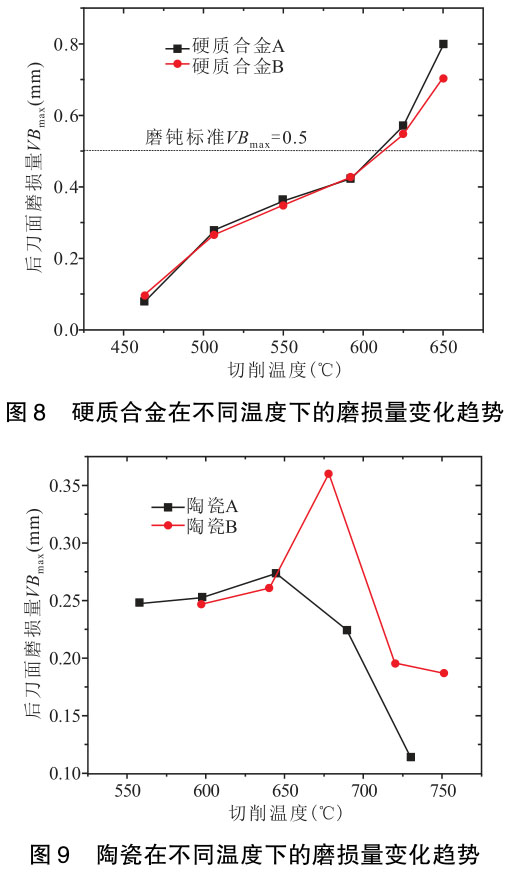

根據(jù)不同參數(shù)下切削溫度的測量結(jié)果以及刀具磨損情況,得到不同溫度下硬質(zhì)合金與陶瓷的后刀面磨損量(見圖8和圖9)����。

從圖8可以發(fā)現(xiàn),當(dāng)切削溫度超過600℃時,兩種硬質(zhì)合金的磨損量均迅速增加并達(dá)到磨鈍標(biāo)準(zhǔn)。分析原因可知:圖7中,當(dāng)切削溫度超過600℃時,兩種硬質(zhì)合金的硬度快速衰減,而當(dāng)切削溫度到達(dá)700℃時,兩者的硬度均已不及常溫時的一半�����。而高溫合金的硬度在600℃~700℃范圍內(nèi)下降不明顯,由于切削時的高溫環(huán)境引起硬質(zhì)合金材料性能下降,而高溫合金在此溫度區(qū)間并未明顯軟化,最終導(dǎo)致刀具磨損量的快速增長�����。

圖9為兩種陶瓷刀具在不同溫度下加工高溫合金時的后刀面磨損量���。可以看出,陶瓷刀具在測量溫度區(qū)間的磨損量均沒有達(dá)到磨鈍標(biāo)準(zhǔn),并且在切削溫度超過700℃后獲得了最佳后刀面磨損量���。根據(jù)圖7可知,陶瓷刀具的高溫硬度在整個溫度區(qū)間的變化較為平緩,在溫度超過700℃后仍具有較好的高溫硬度,約是此溫度下硬質(zhì)合金的兩倍;而當(dāng)溫度超過700℃后,高溫合金開始有明顯的軟化趨勢,由于陶瓷刀具優(yōu)越的高溫性能以及高溫合金軟化的綜合作用,使得后刀面磨損量快速下降�����。

綜上所述,在切削溫度不高于600℃時可以選用硬質(zhì)合金刀具加工高溫合金,高于600℃時不宜采用硬質(zhì)合金刀具;陶瓷刀具在所有溫度段下均有較小的后刀面磨損量,最佳切削溫度為700℃以上時采用陶瓷刀具加工高溫合金的效果最佳��。

3�����、切削參數(shù)選擇

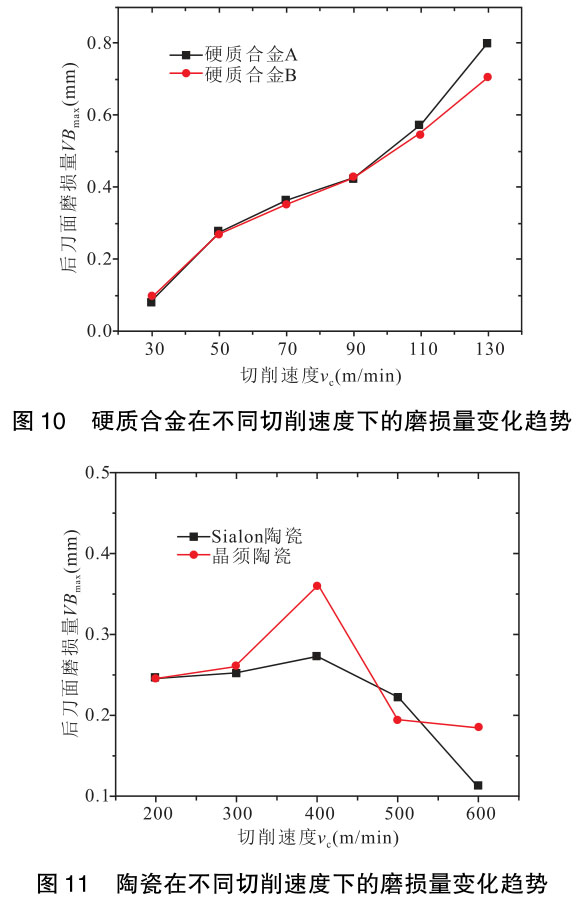

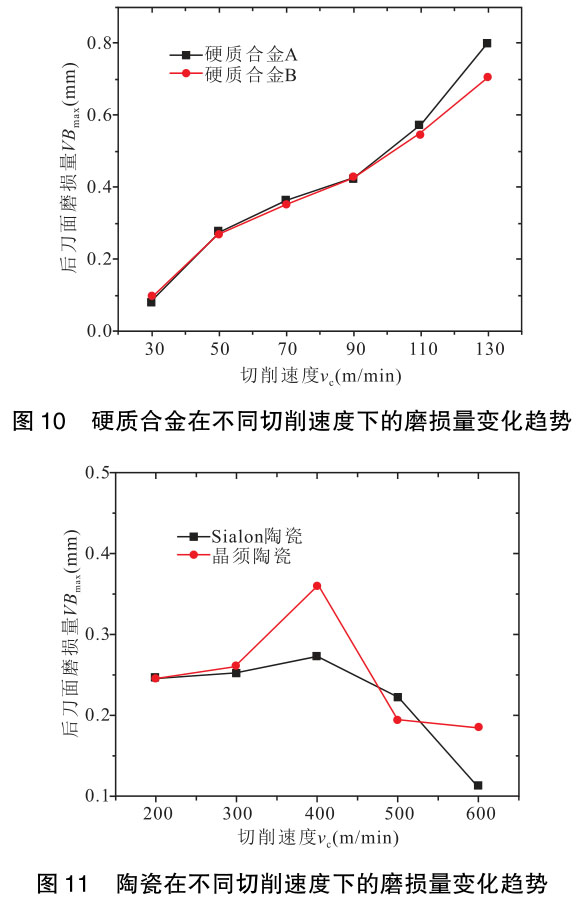

圖10與圖11為硬質(zhì)合金刀具與陶瓷刀具在不同切削速度下加工GH4169高溫合金時的后刀面磨損趨勢��。由圖10可以發(fā)現(xiàn),兩種硬質(zhì)合金刀具的后刀面磨損量均隨著切削速度的增加而增加,并在切削速度超過90m/min時刀具失效,而在圖3中,切削速度為90m/min時對應(yīng)的切削溫度約為600℃,且在上述結(jié)論中,由于硬質(zhì)合金材料的高溫性能不佳,采用硬質(zhì)合金加工高溫合金時的切削溫度不宜超過600℃���。因此,在采用硬質(zhì)合金加工高溫合金時,切削速度不宜高于90m/min,若要提高切削效率,應(yīng)在不增加切削速度的前提下,適當(dāng)提高進(jìn)給量與切削深度��。

圖11中陶瓷刀具在200~600m/min的切削速度下具有較低的后刀面磨損量,并且在切削速度大于500m/min時磨損量最小�。分析原因如下:圖4中,當(dāng)切削速度為500m/min時對應(yīng)的切削溫度為700℃左右,根據(jù)上述結(jié)論可知,陶瓷在此溫度下具有良好的高溫硬度且高溫合金的軟化程度較好,從而獲得較小的刀具磨損量���。因此在采用陶瓷刀具加工高溫合金時,宜在切削速度大于500m/min的高速切削條件下進(jìn)行加工���。

對比可以發(fā)現(xiàn),陶瓷刀具在切削速度與金屬去除量均高于硬質(zhì)合金的情況下,仍具有低于硬質(zhì)合金的磨損量。硬質(zhì)合金刀具在切削溫度超過600℃后高溫硬度快速衰減,從而導(dǎo)致切削性能不足,無法通過增加切削速度來提高加工效率,所以加工策略是采用較低的切削速度,并適當(dāng)增加進(jìn)給量與切削深度,以達(dá)到減緩刀具磨損速度��、提高加工效率的目的�����。而陶瓷刀具更適合高速切削加工高溫合金,研究發(fā)現(xiàn),其切削效率約是硬質(zhì)合金的10倍,陶瓷材料在700℃以上仍具有較好的高溫硬度,隨著切削溫度上升,在高溫合金材料不斷軟化的同時,陶瓷刀具還能夠保持良好的材料性能,因而能夠在較高的切削速度下加工高溫合金���。

4�����、結(jié)語

綜上所述,針對高溫合金加工問題,通過實(shí)驗(yàn)研究得到以下結(jié)論�。

(1)隨著溫度的上升,硬質(zhì)合金的高溫硬度衰減很快,而陶瓷的高溫硬度下降平穩(wěn),在較高的溫度下仍能保持較好的材料性能;高溫合金工件材料在小于700℃時高溫硬度下降不明顯,超過700℃后才出現(xiàn)明顯的下降趨勢,這也體現(xiàn)了高溫合金的難切削加工性。

(2)當(dāng)切削溫度不高于600℃時,可采用硬質(zhì)合金刀具進(jìn)行加工;當(dāng)切削溫度高于600℃時,硬質(zhì)合金的高溫硬度快速衰減會導(dǎo)致切削性能不足,而陶瓷刀具在高溫下仍具有良好的高溫性能,在測量溫度區(qū)間有較低的刀具磨損量,且最佳切削溫度為700℃以上,是加工高溫合金的理想刀具材料����。

(3)就切削用量的選擇而言,在加工高溫合金時,硬質(zhì)合金刀具的切削速度不宜高于90m/min,若要提高切削效率,應(yīng)在不增加切削速度的前提下適當(dāng)增加進(jìn)給量與切削深度;而陶瓷刀具在切削效率遠(yuǎn)高于硬質(zhì)合金的前提下,刀具磨損較小,應(yīng)采用切削速度高于500m/min的加工策略,以實(shí)現(xiàn)高溫合金的高效、優(yōu)質(zhì)加工���。

參考文獻(xiàn)

[1]Zhu Dahu,Zhang Xiaoming,Ding Han. Tool wear character-istics in machining of nickel-based superalloys[J]. Interna-tional Journal of Machine Tools and Manufacture,2013,64:60 - 77.

[2]張鵬,朱強(qiáng),秦鶴勇,等. 航空發(fā)動機(jī)用耐高溫材料的研究進(jìn)展[J]. 材料導(dǎo)報,2014,28(11):27 - 31,37.

[3]Akhtar W,Sun J,Sun P,et al. Tool wear mechanisms in the machining of Nickel based super-alloys:a review[J]. Fron-tiers of Mechanical Engineering,2014(2):106 - 119 .

[4]韓榮第. 難加工材料的性能特點(diǎn)決定高效加工的有效途徑[J]. 航空制造技術(shù),2010(11):41 - 45.

[5]Wassila Frifita,Sahbi Ben Salem,Abdelkrim Haddad,et al.Optimization of machining parameters in turning of Inconel 718 Nickel-base super alloy [ J]. Mechanics & Industry,2020,21(2):203.

[6]Liao Y S,Lin H M,Wang J H. Behaviors of end milling In-conel 718 superalloy by cemented carbide tools[J]. Journal of Materials Processing Technology,2008,201(1 - 3):460- 465.

[7]?agr? Vakkas Y?ld?r?m,Turgay K?vak,Fehmi Erzincanl?. Tool wear and surface roughness analysis in milling with ceramic tools of waspaloy: a comparison of machining performance with different cooling methods[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41:83.

[8]Ming Weiwei,Huang Xianghui,Ji Min,et al. Analysis of cut-ting responses of Sialon ceramic tools in high-speed milling of FGH96 superalloys[J]. Ceramics International,2021,47(1):149 - 156.

[9]計(jì)偉,劉獻(xiàn)禮,范夢超,等. PCBN 刀具切削 GH706 磨損特征研究[J]. 摩擦學(xué)學(xué)報,2015,35(1):37 - 44.

[10]Zhao Bin,Liu Hanlian,Huang Chuanzhen,et al. Evolution mechanisms of high temperature mechanical properties and microstructures of Al2O3 / SiCw / TiCn nanocomposite materi-als[J]. Journal of Alloys and Compounds,2018,737:46 -52.

第一作者:于錢,碩士研究生,江蘇大學(xué)機(jī)械工程學(xué)院,212013 江蘇省鎮(zhèn)江市

First Author:Yu Qian,Postgraduate,School of Mechanical Engineering,Jiangsu University,Zhenjiang,Jiangsu 212013,China

通信 作 者: 王 樹 林, 教 授, 江 蘇 大 學(xué) 機(jī) 械 工 程 學(xué) 院,212013 江蘇省鎮(zhèn)江市

Corresponding Author:Wang Shulin,Professor,School of Me-chanical Engineering, Jiangsu University, Zhenjiang, Jiangsu212013,China

相關(guān)鏈接