高溫鎳基合金GH4169在高溫氧化氣氛及燃氣腐蝕條件下仍具有良好的組織結(jié)構特性和力學性能:良好的熱強性����、熱穩(wěn)定性及熱疲勞性:廣泛應用在航空領域中[1-2]�����。 但是其具有的導熱系數(shù)小����、摩擦系數(shù)大以及切屑與前刀面接觸面積小等特性:使得其在切削加工時:存在切削溫度高、單位切削力大�����、加工硬化嚴重��、刀具磨損嚴重等缺點:從而影響了切削加工效率[3-4]���。

微織構刀具是根據(jù)仿生學發(fā)展起來的:在某些生物體表非光滑微織構形態(tài)具有良好的抗黏附��、減阻��、耐磨效果。 微織構就是在刀具切削區(qū)加工出一定形狀的微米級溝槽����、點陣、凹坑等結(jié)構:微織構能夠降低刀屑接觸長度��、增加刀具散熱面積:從而降低切削力和切削溫度�、增強刀具耐磨性、提高已加工表面的質(zhì)量����、延長刀具使用壽命[5-6]���。

李俚等[7]使用微織構刀具切削蠕墨鑄鐵RuT500:結(jié)果表明平行于主切削刃的溝槽織構刀具切削性能最優(yōu);陶亮等[8] 使用 AdvantEdge 軟件對 Ti6Al4V進行溝槽微形微織構和無織構硬質(zhì)合金刀具干切削仿真研究:結(jié)果表明:微織構刀具散熱性能更優(yōu):切削力和切削刃最大應力均更低�;伍桂兵等[9]運用Deform有限元軟件對微織構刀具銑削CE11 高硅鋁合金進行模擬仿真:研究織構參數(shù)對刀具磨損的影響規(guī)律:結(jié)果表明織構寬度對刀具磨損影響最大。 趙明等[10]使用激光打標機在聚晶立方氮化硼(PCBN) 刀具上制備出圓弧槽���、垂直槽�����、平行槽等三種微織構:結(jié)果表明圓弧槽織構對切削力影響最明顯����。

從上述文獻分析可知:國內(nèi)對微織構刀具的研究取得了一定的進展:主要集中于微織構對切削力和切削溫度的影響規(guī)律:在實際切削加工時需要使用最優(yōu)微織構結(jié)構設計刀具:而現(xiàn)有研究對微織構的優(yōu)化設計研究較少����。 為此本文利用 AdvantEdge專業(yè)切削有限元仿真軟件研究微織構參數(shù)對切削力的影響:通過極差分析確定微織構參數(shù)的影響優(yōu)先級和最優(yōu)水平:分析最優(yōu)水平織構的切削適應性:并構建微織構刀具切削力預測模型:預測模型的擬合優(yōu)度。

1�����、 建立切削模型

1.1 材料本構模型

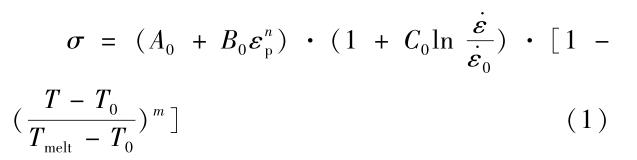

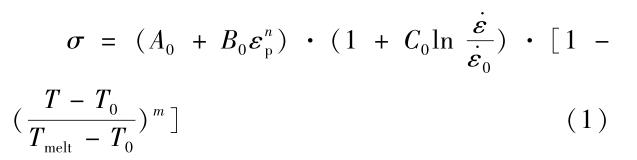

工件材料為 GH6149:材料的本構模型使用經(jīng)驗型 Johnson-Cook:該模型將影響流動應力的應變硬化效應�、應變率效應與溫度效應采用連乘的形式聯(lián)系在一起:主要應用于大應變、高應變率����、高溫變形的材料:具體形式為:

式中: σ 為應力���;A0 為準靜態(tài)條件下的屈服強度;B0 為應變硬化參數(shù)���;εp 為等效塑性應變�;n 為硬化指數(shù)�;C0 為應變率強化參數(shù); ?ε 為等效塑性應變率��;ε0 為材料參考應變率���;T 為切削溫度�����;T0 為常溫:通常取 25 ℃;Tmelt 為材料熔點�����;m 為軟化參數(shù)�����。 材料本構模型參數(shù)見表 1[11]。

GH4169材料的物理參數(shù)見表 2:不同溫度下的熱導率 q 見表 3: 不同溫度下的比熱容 c 見表4[12]�����。

刀具在仿真切削過程中視為剛體:使用軟件自帶的YG硬質(zhì)合金刀具�����。

1.2 微織構設計

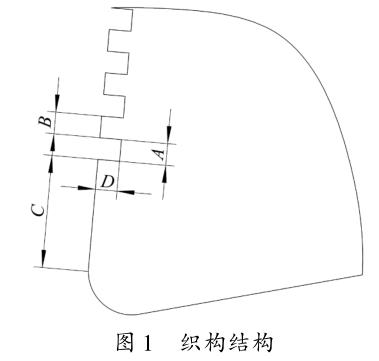

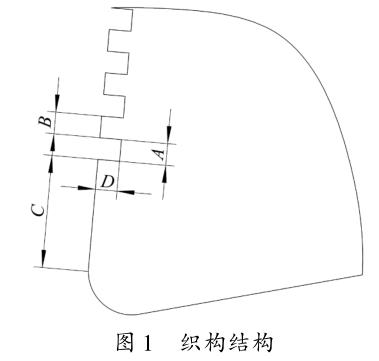

設計不同截面尺寸微織構刀具進行切削仿真分析��。構成微織構的幾何參數(shù)主要有微織構的深度����、寬度、 間距和刃邊距����。為了方便描述:采用A(寬度)、B(間距)����、C(刃邊距) 和 D (深度)表示。

影響刀具織構的參數(shù)有 4 個:每個參數(shù)有4個水平變量:為了分析每個參數(shù)對切削力和切削溫度的影響:全因素試驗需要 44=256 次試驗:試驗成本較高。 為了降低成本����、提高效率:需進行正交試驗設計:織構參數(shù)及正交設計結(jié)果見表 5。

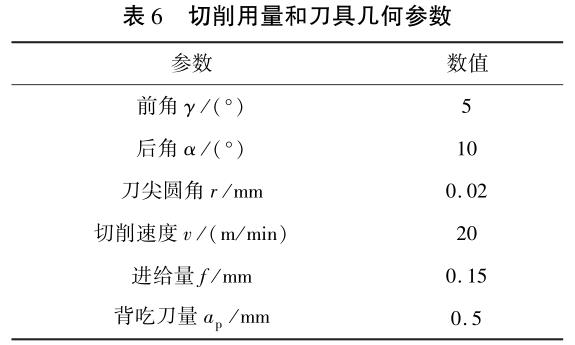

1.3 切削參數(shù)

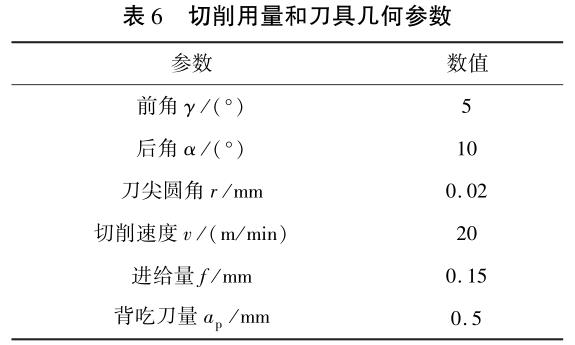

為了分析織構參數(shù)對切削力的影響規(guī)律:保持切削用量不變�。 切削用量及刀具幾何參數(shù)見表 6。

1.4 工件模型和刀具模型

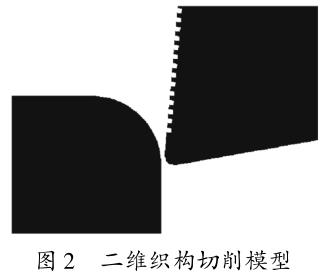

本文使用專業(yè)切削有限元仿真軟件 Advant-Edge 進行GH4169的二維切削過程仿真���。 仿真使用YG類刀具:工件材料為用戶自定義的 J-C 本構�����。 考慮溫度影響:把表 2�、表 3 和表 4 參數(shù)輸入仿真軟件:工件尺寸為 5mm×2mm×0.5mm:仿真切削長度l= 3mm����。

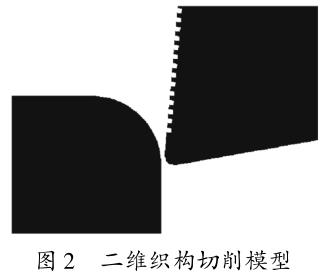

首先使用 CaxA 電子圖板按照表 5 中的參數(shù)設計二維微織構刀具:文件存儲為 dxf 格式。 然后將 dxf 格式文件導入 AdvantEdge 中:刀具前刀面網(wǎng)格尺寸劃分較?。浩溆鄥^(qū)域尺寸劃分稍大:不僅可以提高仿真效率:而且對仿真結(jié)果精確度影響不大。 設置刀具邊界條件為刀具不動工件運動���。 工件在系統(tǒng)中為一個長方形:通過前期試切發(fā)現(xiàn):切入點的直角會滑入織構溝槽中:導致仿真不收斂:為了避免這種情況:將工件切入點處的直角設置為0.02mm 圓角:最終切削模型如圖 2 所示。

2�、 微織構刀具二維仿真及結(jié)果分析

按照表 5 設計微織構刀具進行切削仿真:導出刀具主切削力Fx、徑向力Fy 和切削溫度 T:剔除切入和切出時的不穩(wěn)定數(shù)據(jù):取Fx、Fy 的平均值:刀具溫度 T 的峰值:結(jié)果見表 7����。

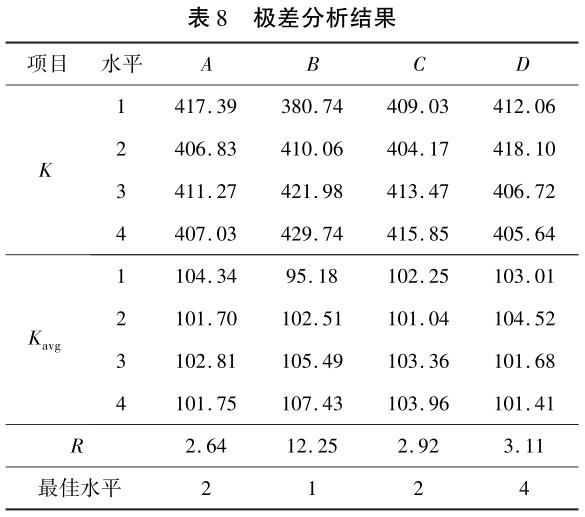

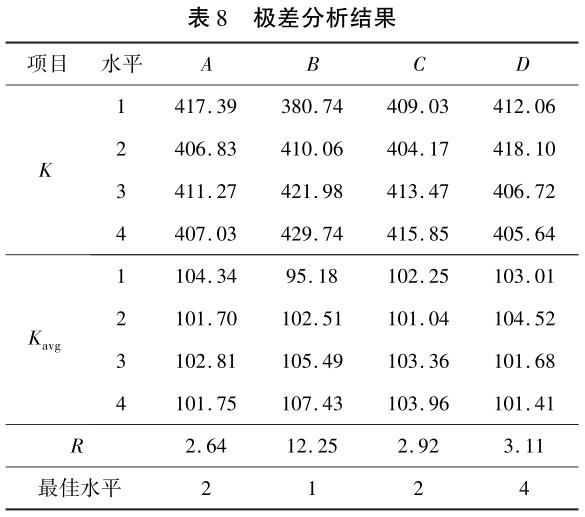

分析數(shù)據(jù)發(fā)現(xiàn): Fx和Fy 的變化趨勢基本一致:其中 Fx是影響刀具壽命的主要因素:是Fy的3~4倍;刀具峰值溫度在切削過程中是升高的�。由此可知:對Fx進行極差分析即可確定影響切削力的主要因素和各個因素的影響水平。 極差分析結(jié)果見表 8:表中 K 為因素某一水平數(shù)據(jù)的和:Kavg為對應 K 值的平均值:R 為因素極差�。

通過分析表 8 中的 R 值發(fā)現(xiàn):織構參數(shù)對切削力影響順序是間距 > 深度 > 刃邊距 > 寬度。 通過理論分析可知[13]:減小刀屑的接觸面積有助于減小切削時的剪切力:織構參數(shù)中對接觸面積影響最大的是織構間距:間距越小刀屑接觸面積越?。菏沟们邢髁υ叫 ⑶邢鳒囟仍降?��。 織構深度影響次之:原因是織構深度增加:形成的織構空腔有助于降低刀具溫度:使得工件材料軟化不明顯:增大了切削力�。 刃邊距越?��。嚎棙嬅娣e就越大:使得刀屑接觸面積越?�。汗ぜ鲗Ыo刀具的熱量越?�。航Y(jié)果是工件溫度越來越高:材料軟化更加明顯:切削力越來越小��。 織構寬度增大:刀屑接觸面積減?��。哼M而減小切屑力:但是過大的織構寬度會導致二次切削:反而會增大切削力��。 通過Kavg 得到的最佳水平組合是 A2B1C2D4: 為了驗證最佳水平織構參數(shù)的可靠性:以上述最佳水平織構參數(shù)設計微織構刀具:同時把無織構刀具作為對照組進行仿真:得出的數(shù)據(jù)與正交設計結(jié)果如圖 3 所示���。 圖 3 中OP代指最佳水平織構刀具:CM代指無織構刀具。 從圖 3 可以看出 OP對應的切削力�����、切削溫度都是最?���。赫f明通過極差分析得到的最佳水平微織構是可信的:仿真分析過程設置合理:具有一定的工程意義。 CM作為對照組:其切削力和切削溫度在所有分析過程中是最高的:進一步證明微織構可以有效降低切削力和切削溫度����。

在切削用量及刀具角度不變的情況下:切屑變形對切削力和切削溫度有較大影響。 切屑的變形程度用變形系數(shù) ξ 描述���。

式中: ach 為切屑厚度:mm�����;ac為切削厚度:取值為0.15mm�����。 本文選取 CM(無織構刀具)���、OP(最佳水平織構刀具)與表 5 中編號 1 和編號 5 的微織構切削仿真結(jié)果進行對比分析。 仿真結(jié)果如圖 4 所示:CM對應切屑厚度最大:切屑卷曲不明顯:與前刀面接觸面積大:用軟件測量工具測出切屑厚度:

計算出變形系數(shù) ξCM為 3.80�����;OP對應切屑厚度最?���。呵行季砬黠@:與前刀面接觸面積最小的:變形系數(shù) ξOP為 2.67;編號 1 的變形系數(shù) ξ1 為 2.90:編號 5 的變形系列 ξ5 為 2.60:根據(jù)文獻[13]理論可知:切屑變形系數(shù)增大:切屑變形增大:刀具克服的切削抗力增大:切削力增大����。 由公式(3) 可知:切削寬度 aw 不變的情況下:刀屑摩擦力與刀屑接觸長度成正比。 在刀具前刀面引入微織構后[14]:刀屑接觸長度減?。呵行寄Σ亮p小:前刀面對切屑的流動阻力減?�。呵行甲冃螠p?。呵邢骺沽p小:同時切屑變形產(chǎn)生的熱量減?��。旱毒邷囟冉档?�。 另外從圖 4 可知:刀具前刀面引入織構后:刀屑接觸長度減?�。簩е聜鬟f給刀具的切屑熱量減?���。呵邢鳟a(chǎn)生的熱量就集中在切屑底部:促使切屑底部材料產(chǎn)生較大的熱膨脹變形。 從材料物理性質(zhì)進行分析:圖 4(a)切屑底部溫度為 620 ℃:切屑上表面為 600℃:兩者溫度相差不大:不同溫度下產(chǎn)生的熱變形差別不大:切屑卷曲不明顯���;圖 4(b)切屑底部溫度為 600 ℃:切屑上表面為 500 ℃:兩者溫度相差為100 ℃�。 由文獻[14] 可知:GH4169 溫度為 600 ℃時熱膨脹系數(shù)為 14.8:溫度為 500 ℃ 時熱膨脹系數(shù)為 14.4:兩者差異要比圖 4(a) 大:切屑卷曲加?����。哼M一步減小了切屑與刀具接觸面積:減小了切削力����。

式中: Ff 為刀具與切屑的摩擦力:kN;aw 為切削寬度:mm�����;τc 為刀具與切屑接觸區(qū)的平均摩擦剪切強度:kN/mm2��;lf 為前刀面刀具與切屑的接觸長度:

mm�。

3 �����、微織構切削適應性分析及切削力預測

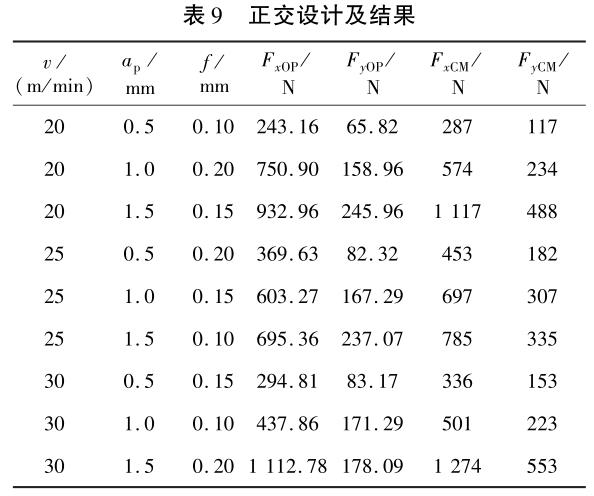

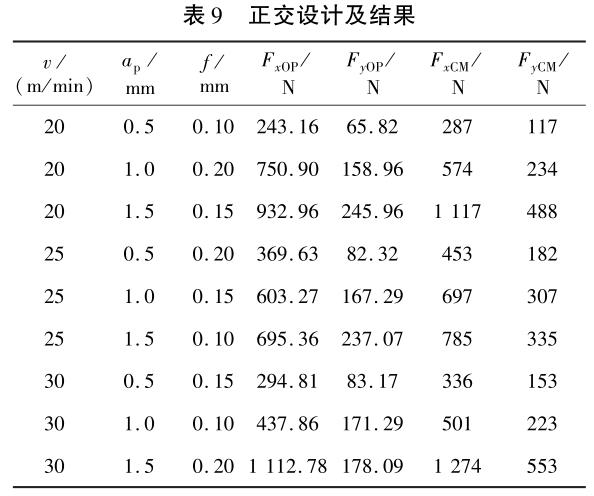

上述分析中:OP對應的最佳水平織構是針對固定切削用量分析得出的����。 在工程應用中:根據(jù)不同加工要求會使用不同的切削用量加工:因此需要對 OP微織構的切削適應性進行分析�。 試驗方案為設計 v����、f、ap 的 3 因素 3 水平正交設計方案:使用不同切削用量對比試驗:觀察切削力變化趨勢:

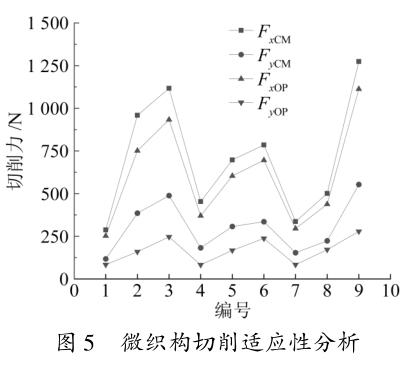

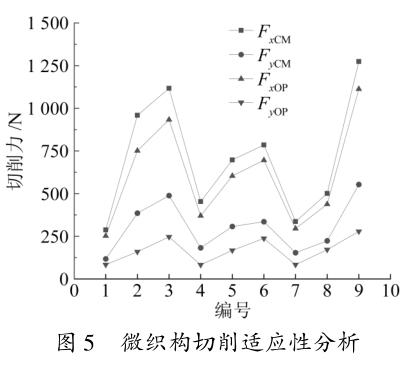

FxOP���、FyOP指最佳水平織構刀具 x 方向和 y 方向切削力:FxCM���、FyCM指無織構刀具 x 方向和 y 方向 切削力。 正交設計方案及結(jié)果見表 9:變化趨勢如圖 5所示����。 從圖 5 可知:不論在何種切削用量下:CM無織構刀具切削力明顯大于 OP微織構刀具切削力:且兩種刀具切削力隨切削用量變化趨勢一致:說明 OP織構刀具具有較好的切削適應性:極差分析得到的結(jié)論是可靠的。

在刀具幾何參數(shù)及加工材料確定的前提下:切削力的經(jīng)驗公式一般形式為:

式中: Cx 和 Cy 分別為 x 方向和 y 方向的切削力系數(shù)���;ax 和 ay�、bx和by、cx 和 cy 分別為 v���、f�����、ap 的 x 方向和 y 方向切削力對應的指數(shù)��。

相關性分析是指對兩個或多個具備相關性的變量元素進行分析:從而衡量兩個變量因素的相關密切程度[15]�。 為了確定微織構刀具切削時:切削用量與切削力之間是否滿足公式(3):需要分析變量之間的相關性:把表 9 的數(shù)據(jù)輸入 SPSS 中:進行Pearson 相關性分析:分析結(jié)果見表 10����。

從表 10 可知:背吃刀量 ap 與FxOP是正相關的(相關性系數(shù) r=0.890:顯著性水平 P=0.001 <0.01):吃刀量 ap 與FyOP也是正相關的(r=0.974:P=0.001 < 0.01): 說明背吃刀量 ap 對切削力FxOP和FyOP影響顯著:影響系數(shù)接近 1:與現(xiàn)有研究結(jié)論一致。切削速度 v 與FxOP相關性不顯著:即

影響不大:從相關系數(shù)可知是負向影響����;進給量 f對切削力FxOP和FyOP是正向影響。微織構刀具切削時:影響切削力的主要因素是背吃刀量 ap:切屑速度 v 和進給量 f 對切削力的影響小于 ap: 影響趨勢與現(xiàn)有理論分析基本一致:可以進行回歸分析�。

將表 9 中的數(shù)據(jù)輸入 SPSS 中:使用非線性自定義曲線模式:擬合結(jié)果如下:

FxOP的擬合優(yōu)度R2是0.999:說明預測模型與實際 數(shù) 據(jù) 吻 合 度 為 0.999 > 0.9:FyOP的 R2 是0.929: 說明預測模型與實際數(shù)據(jù)吻合度為0.929 >0.9:方程擬合度較高。 從FxOP擬合方程看:ap 對切削力影響最大���。 按照切削理論分析:ap增加一倍:切削變形及摩擦力應增加一倍:即 ap 的冪指數(shù)應為 1:擬合結(jié)果是 0.99�����; f增加一倍:切削厚度增加:但是切削變形減?��。呵邢骺沽档停呵邢髁υ黾恿啃∮?倍:擬合結(jié)果是 0.69�����。 v的指數(shù)是-0.14:通過理論分析可知:在一定速度區(qū)間:速度提高:切削溫度上升:摩擦系數(shù)降低:切屑變形減?����。呵邢髁p小。 仿真結(jié)果與理論分析基本一致��。

4�����、 結(jié)論

本文采用 AdvantEdge 專業(yè)切削仿真軟件分析了織構參數(shù)對切削力的影響:利用 SPSS 軟件多元非線性回歸方法:建立微織構刀具切削力預測模型:主要結(jié)論如下:

1)微織構參數(shù)對切削力的影響程度是間距 >深度 > 刃邊距 > 寬度:間距影響最大:間距越?����。呵邢髯冃卧叫��。呵邢髁υ叫?����。 極差分析確定最佳水平織構組合是 A2B1C2D4。

2)微織構刀具具有良好的切削適應性:應用多元非線性回歸擬合出微織構刀具切削力FxOP和FyOP預測模型:擬合優(yōu)度都大于 0.9�����。

參考文獻:

[1] 盧曉紅:路彥君:王福瑞:等.鎳基高溫合金 Inconel 718 微銑削加工硬化研究 [ J].組合機床與自動化加工技術:2016(7):4-7.

[2] 龐康.表面微織構麻花鉆鉆削鎳基高溫合金加工機理研究[D].上海:上海工程技術大學:2021.

[3] 王威.高速切削加工高溫鎳基合金GH4169的切削力和切削熱的研究[D].青島:青島理工大學:2010.

[4] 李紅?����。嚎惮|明:蘇金東.鎳基高溫合金加工研究[J].一重技術:2017(2):68-71.

[5]周小容:何林:袁森:等.表面微織構在切削過程中的研究進展[J].表面技術:2022:51(6):100-127.

[6] 劉宇強.微織構超硬刀具切削粉末冶金的切削力研究[J].化纖與紡織技術:2022:51(5):46-48.

[7] 李俚:方梟:賴徳斌:等.微織構銑刀干銑削 RuT500 切削性能研究[J].組合機床與自動化加工技術:2023(2):41-44.

[8] 陶亮:鐘穩(wěn):陳俊.溝槽形微織構刀具切削性能仿真研究[J].機械與電子:2020:38(11):29-32.

[9] 伍桂兵:周利平:劉小瑩:等.基于 Deform-3D 的微織構刀具銑削CE11 高硅鋁合金磨損仿真[ J].工具技術:2022:56(10):131-134.

[10] 趙明:趙雙悅:馬春露:等.微織構PCBN 刀具切削 Cr12MoV冷作模具鋼試驗研究[J].中國設備工程:2022(17):96-98.

[11] DEMANGE J J:PRAKASH V:PEREIRA J M.Effects of materialmicrostructure on blunt projectile penetration of a nickel-basedsuper alloy [ J].International Journal of Impact Engineering:2009:36(8):1027-1043.

[12] 師昌緒:顏鳴皋:劉伯操.中國航空材料手冊[M].北京:中國標準出版社:2001

[13] 陳日耀.金屬切削原理[M].北京:機械工業(yè)出版社:2005.

[14] 段冉:鄧建新:孫婕:等.微織構刀具及其切削加工[J].制造技術與機床:2018(9):23-29.

[15] 陳鈺熒.切削參量相關性分析及表面粗糙度預測研究[D].鎮(zhèn)江:江蘇大學:2021.

相關鏈接