鈦合金是一種新型的重要結(jié)構(gòu)材料,具有低密度��、大剛性����、輕質(zhì)量��、耐腐蝕等特點(diǎn),目前鈦合金材料具有較大的市場(chǎng)前景[1-3],但該材料切削加工時(shí)其高溫強(qiáng)度高����、化學(xué)活性高等特點(diǎn)會(huì)導(dǎo)致加工切削力大、溫度高�、刀具粘結(jié)等問題,致使產(chǎn)品加工表面質(zhì)量較差[4]。鈦合金材料加工時(shí)進(jìn)給量����、主軸轉(zhuǎn)速等加工參數(shù)都會(huì)對(duì)工件的加工質(zhì)量產(chǎn)生影響[5-6]。

正交試驗(yàn)利用多因素試驗(yàn)方法,經(jīng)過合理的試驗(yàn)設(shè)計(jì),以相對(duì)較少的試驗(yàn)次數(shù)得到影響試驗(yàn)結(jié)果的因素 及 各 因 素 影 響 規(guī) 律,在 切 削 實(shí) 驗(yàn) 中 被 廣 泛 采用[7-8]。文中針對(duì)銑 削 三 要 素 (主 軸 轉(zhuǎn) 速����、銑 削 深度、每齒進(jìn)給量)設(shè)計(jì)出一組三因素四水平的正交試驗(yàn),以獲得多組數(shù)據(jù),通過對(duì)數(shù)據(jù)的處理,得到銑削三要素對(duì)加工工件表面粗糙度的影響規(guī)律�、對(duì)加工工件表面粗糙度的顯著性影響因素。

1����、 試驗(yàn)條件

針對(duì)于本試驗(yàn)研究需求,選用 TC4鈦合金料塊作為銑削試驗(yàn)材料,料塊長(zhǎng)×寬×高尺寸為 100mm×100mm×30mm,如圖 1所示。

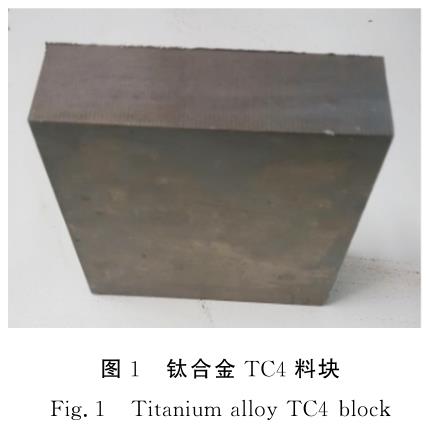

加工 TC4鈦合金的刀片一般用 YG類合金刀片,YG8是鎢鈷類材料,耐磨性良好,使用強(qiáng)度和沖擊韌性都較好[9]�。出于綜合考慮,選用性價(jià)比較高、銑削性能好的硬質(zhì)合金 YG8刀片��。試驗(yàn)用刀具選擇 為 硬 質(zhì) 合 金 直 柄 立 銑 刀,直 徑 D 為 ? 10mm,采用逆銑銑削方式,不添加銑削液�����。圖 2所示為 YG8直柄銑刀刀桿刀頭����。

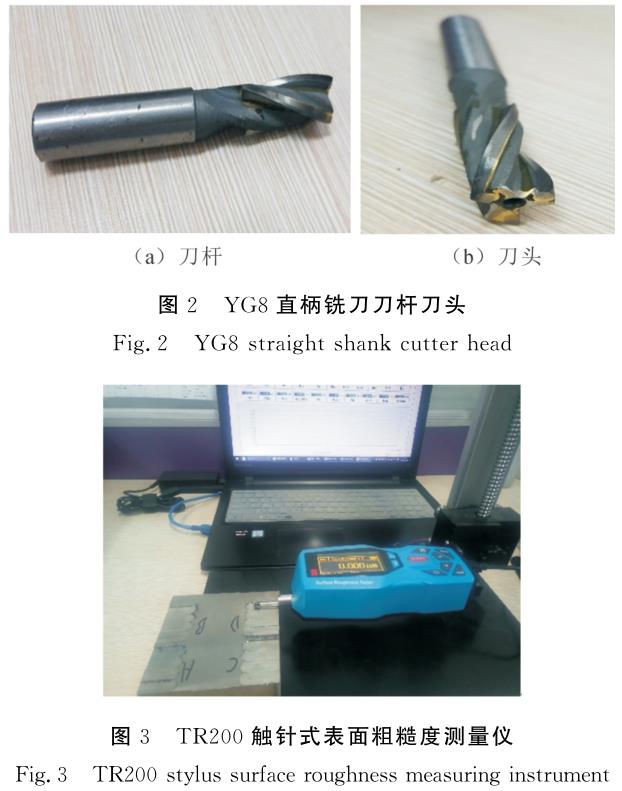

切削機(jī)床為大河數(shù)控機(jī)床 TH5656立式加工中心,在主電機(jī)功率為 15kW 時(shí),最 大 扭 矩 可 達(dá)470N·m 以上,主軸箱配有恒溫油箱循環(huán)冷卻,主軸軸頸達(dá)?100mm,主軸頭懸伸小,剛性大,精度高,大尺寸工作臺(tái)面達(dá) 1500mm×780mm,便于大工件裝夾。對(duì)工件表面粗糙度進(jìn)行測(cè)量時(shí),利用 TR200觸針式表面粗糙度測(cè)量?jī)x測(cè)量 TC4加工表面前�、后的工件表面粗糙度值,其設(shè)備如圖 3所示。

2���、 試驗(yàn)分析

2.1 試驗(yàn)方法

為研究不同因素對(duì)被加工工件表面粗糙度的影響�。進(jìn)行單因素試驗(yàn)和三因素四水平正交試驗(yàn),三因素為主軸轉(zhuǎn)速、銑削深度和每齒進(jìn)給量�����。得到主軸轉(zhuǎn)速�����、銑削深度以及每齒進(jìn)給量對(duì)工件表面粗糙度的影響規(guī)律;明確主要影響因素�����。在已加工工件表面上沿機(jī)床主軸方向(z方向)測(cè)量工件表面粗糙度值 Ra,取兩端及中間數(shù)據(jù),求平均值,取樣長(zhǎng)度λc=1mm�����。在將測(cè)量?jī)x器調(diào)整至所需要求后,分別對(duì)三處表面進(jìn)行測(cè)量,取平均值,未加工表面粗糙度值為 0.986μm�。圖 4所示為其中一次的粗糙度測(cè)量值�����。正在加工的鈦合金工件如圖 5所示����。

2.2 單因素對(duì)表面粗糙度的影響

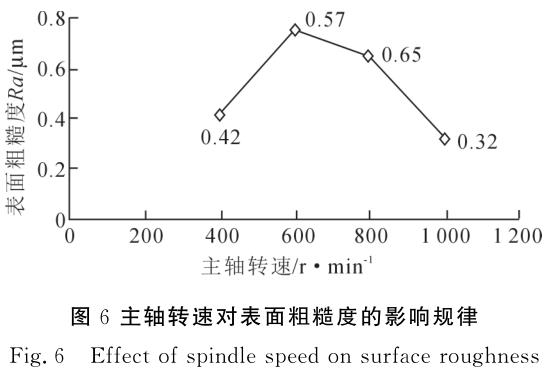

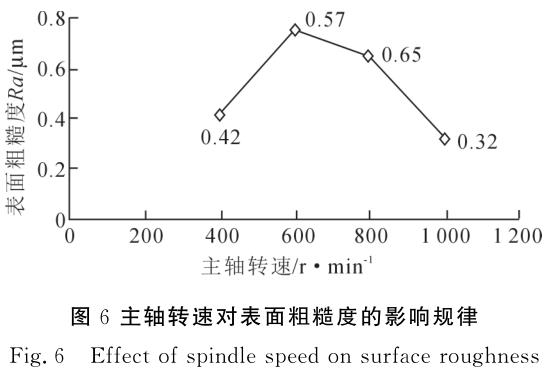

銑削深度為 0.2mm,每齒進(jìn)給量為 0.08mm,主軸轉(zhuǎn)速從 400r·min-1到 1000r·min-1,無冷卻液情況下工件表面粗糙度受主軸轉(zhuǎn)速影響的變化趨勢(shì),如圖 6所示��。

由圖 6可知,在其余變量不變的情況下,隨著主軸轉(zhuǎn)速增大,在一定范圍內(nèi)工件表面粗糙度逐漸增高,之后逐漸降低����。

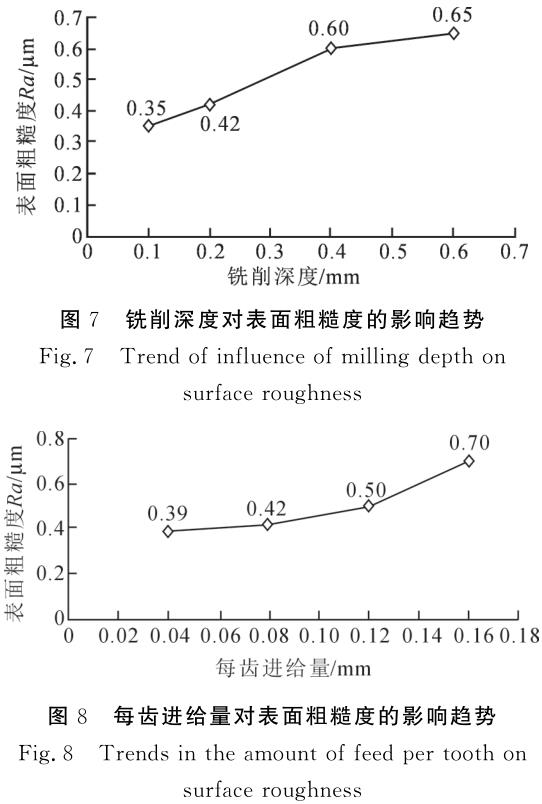

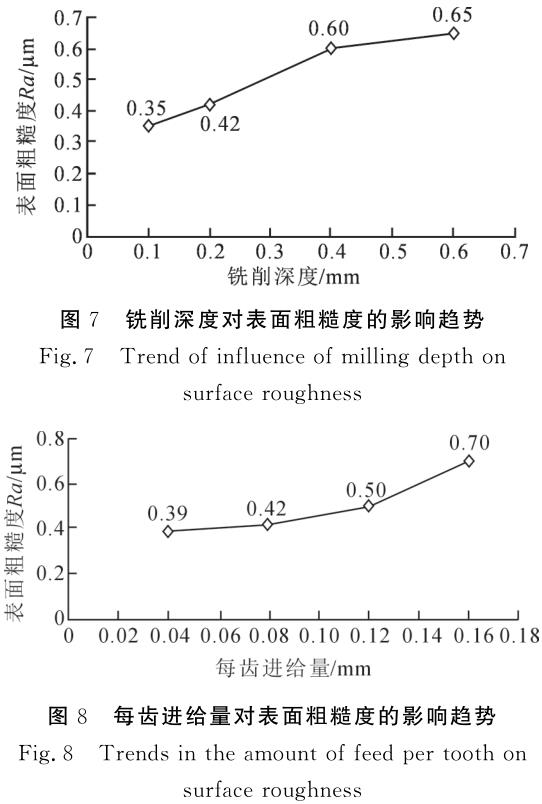

每齒進(jìn)給量為 0.08mm,主軸轉(zhuǎn)速為 600r·min-1,銑削深度由 0.1mm 變化到 0.6mm,工件表面粗糙度受切削深度影響的變化趨勢(shì),如圖 7所示��。由圖 7可知,在其余變量不變的情況下,隨著銑削深度的增大表面粗糙度呈上升趨勢(shì)��。

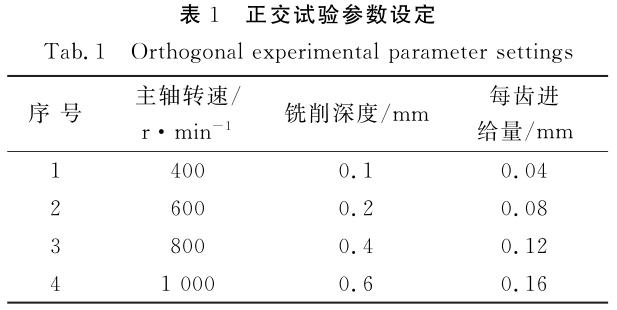

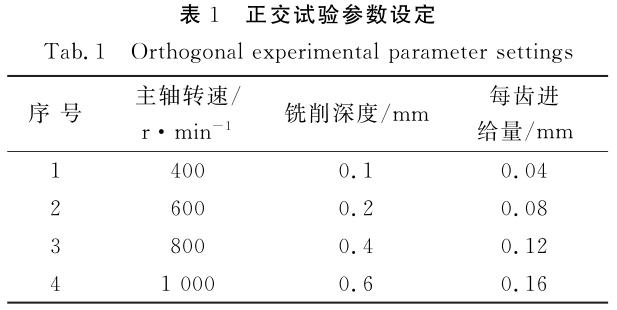

銑削深度為 0.2mm,主軸轉(zhuǎn)速為 600r·min-1時(shí),每齒進(jìn)給量由 0.04mm變化到 0.16mm,工件表面粗糙度受每齒進(jìn)給量影響的變化趨勢(shì),如圖 8所示���。由圖 8可知,在其余變量不變的情況下,隨著每齒進(jìn)給量的逐步增大,工件表面粗糙度呈上升趨勢(shì)���。

2.3 多因素對(duì)表面粗糙度的影響

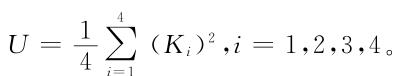

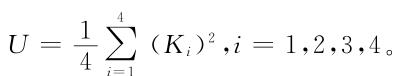

參考正交表的設(shè)計(jì)原理,實(shí)現(xiàn)鈦合金 TC4的正交試驗(yàn)設(shè)計(jì)。選擇刀具為 YG8硬質(zhì)合金,其適合加工速度為 15~80m·min-1,結(jié)合加工經(jīng)驗(yàn),進(jìn)行試驗(yàn)參數(shù)設(shè)計(jì),選得試驗(yàn)所使用參數(shù)見表 1�����。

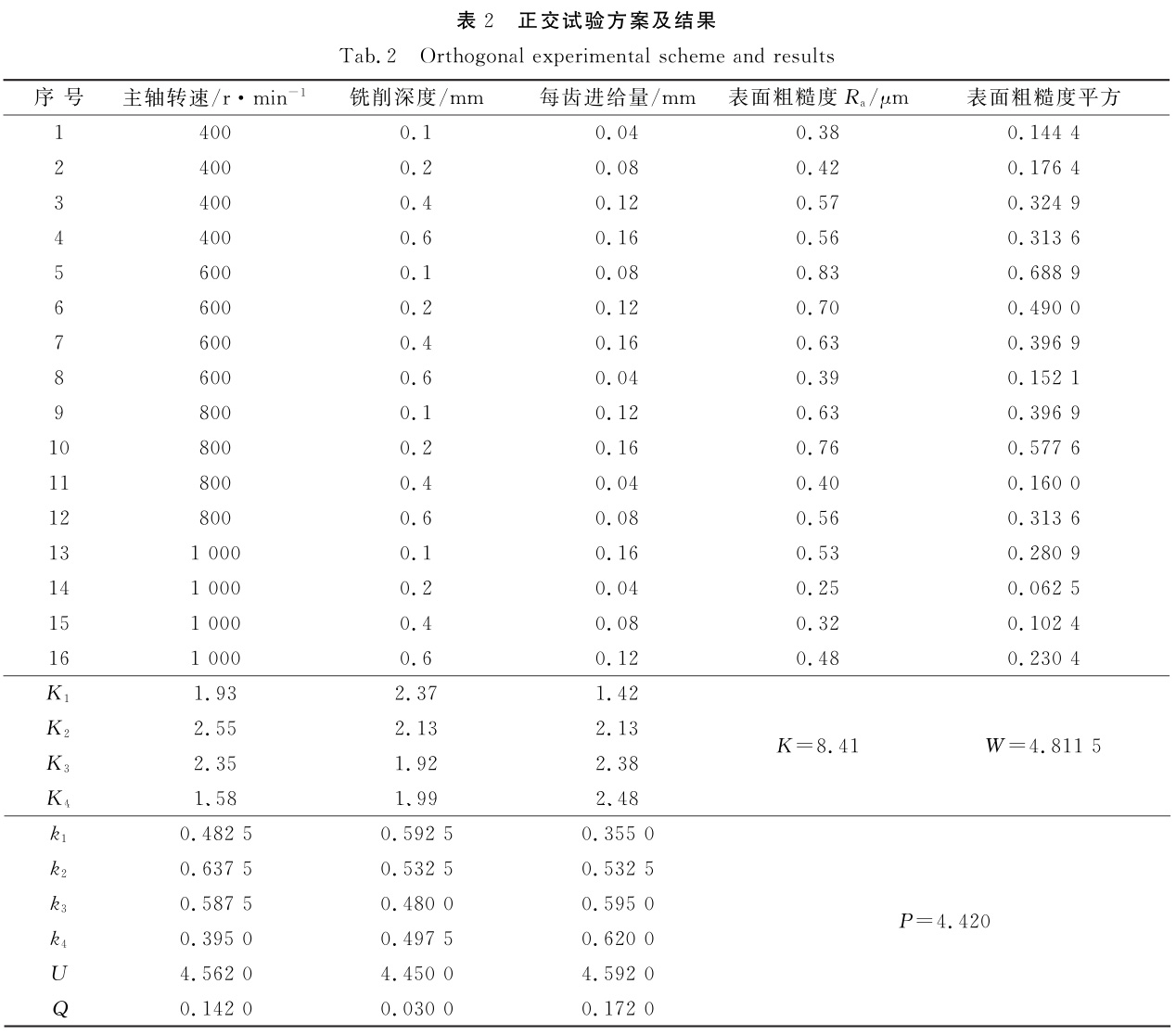

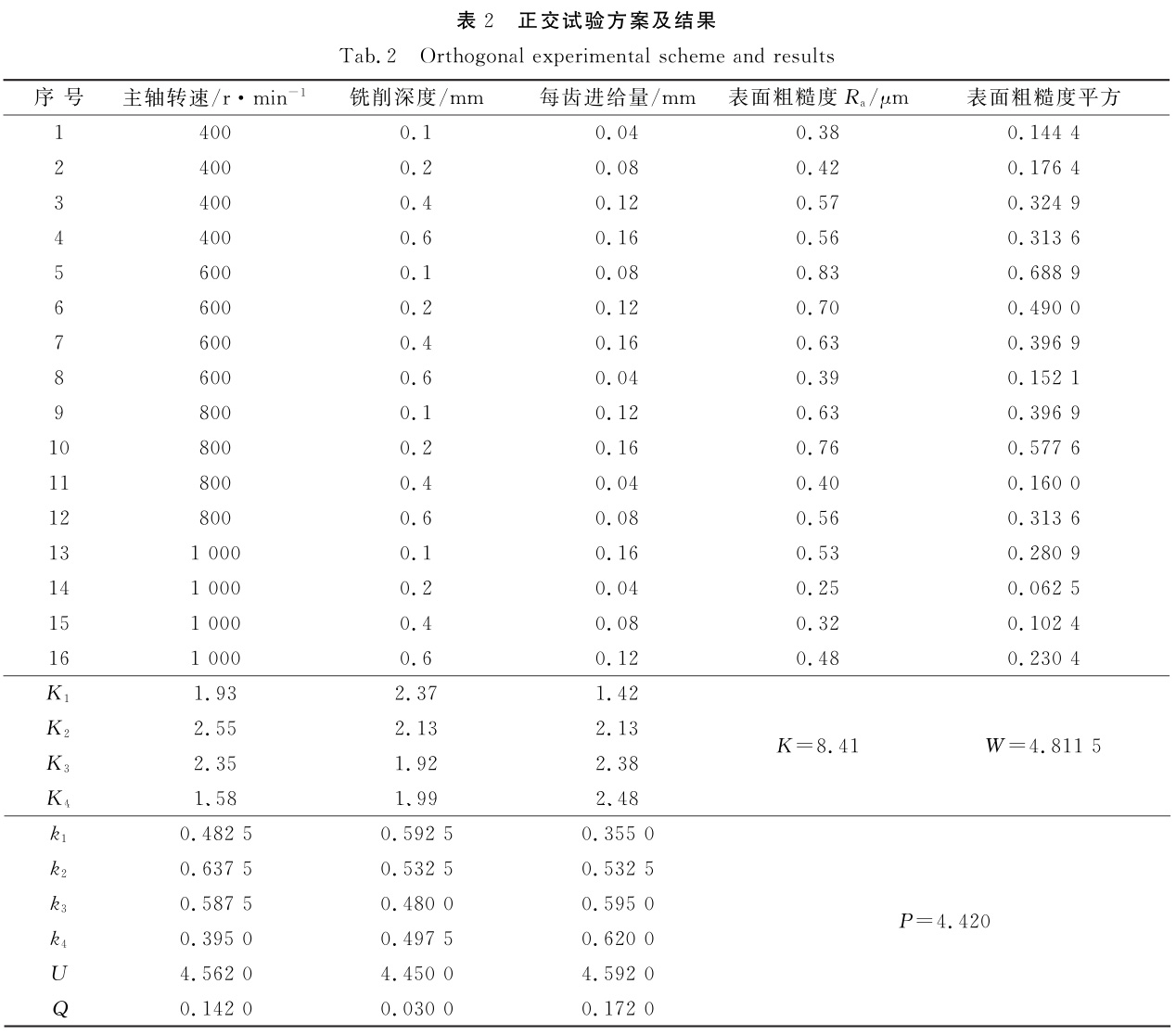

根據(jù)正交原理所設(shè)計(jì)的正交試驗(yàn),以及試驗(yàn)所測(cè)得的工件表面粗糙度及計(jì)算結(jié)果見表 2��。Ki表示試驗(yàn)因子下對(duì)應(yīng)工件表面粗糙度測(cè)量結(jié)果之和,i= 1,2,3,4;ki 表示各因素的平均表面粗糙度測(cè)量結(jié)果,ki= 0.25Ki,i= 1,2,3,4;K 表示 16組表面粗糙 度 測(cè) 量 結(jié) 果 之 和,引 入 參 數(shù) P,且 P =1/16K2;W 表示 16組表面粗糙度測(cè)量結(jié)果平方之和;Q表示各試驗(yàn)因子下試驗(yàn)值的離差;U 表示各試驗(yàn)因子下試驗(yàn)值平方和的平均數(shù),即

對(duì)表 2中平均表面粗糙度進(jìn)行極差分析,隨著主軸轉(zhuǎn)速的增大,平均表面粗糙度先增大后逐漸減小,平均表面粗糙度的極差為 0.2425μm,隨著銑削深度的增大,平均表面粗糙度減小后再增大,平均表面粗糙度的極差為 0.0950μm,隨著每齒進(jìn)給量的增大,平均表面粗糙度增大,平均表面粗糙度的極差為 0.2650μm����。由此說明每齒進(jìn)給量對(duì)表面粗糙度的影響最大,其次是主軸轉(zhuǎn)速,銑削深度影響最小��。

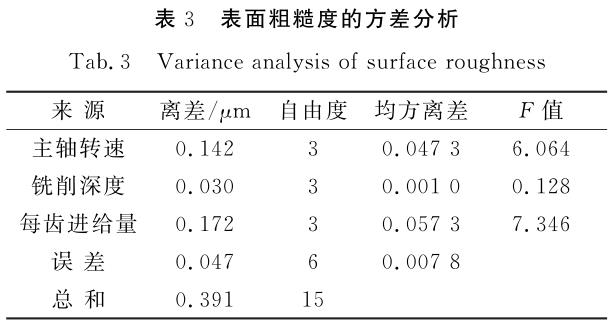

對(duì)表 2中平均表面粗糙度進(jìn)行方差分析�����。給定顯著性水平α=5%,查表確定出 F值,結(jié)果見表3�。由表 3可知,每齒進(jìn)給量對(duì)表面粗糙度有顯著影響,主軸轉(zhuǎn)速對(duì)表面粗糙度有較顯著影響,銑削深度對(duì)表面粗糙度無顯著影響����。

通過試驗(yàn)得出其方差、極差分析的結(jié)果一致,因此,在銑削加工鈦合金 TC4時(shí),每齒進(jìn)給量影響較為明顯,應(yīng)根據(jù)所需要的表面粗糙度合理選擇���。

3、 結(jié) 論

1)當(dāng)其余變量一定時(shí),隨著主軸轉(zhuǎn)速增大,在一定范圍內(nèi)工件表面粗糙度逐漸先增大后減小,之后逐漸降低;當(dāng)其余變量一定時(shí),隨著銑削深度的增大表面粗糙度呈上升趨勢(shì);當(dāng)其余變量一定時(shí),隨著每齒進(jìn)給量的逐步增大,工件表面粗糙度呈上升趨勢(shì)��。

2)銑削鈦合金 TC4時(shí),不考慮刀具磨損,銑削參數(shù)對(duì)工件加工表面 z方向表面粗糙度 Ra的影響程度為每齒進(jìn)給量>主軸轉(zhuǎn)速>銑削深度����。

3)通過方差數(shù)據(jù)分析得到,每齒進(jìn)給量對(duì)工件表面粗糙度影響顯著,主軸轉(zhuǎn)速影響較顯著,銑削深度影響不明顯。

參 考 文 獻(xiàn):

[1] 趙洋洋.高速切削鈦合金 TC4的刀具磨損及演化機(jī)制研究[D].南昌:南昌航空大學(xué),2018.

ZHAOYangyang.StudyonToolWearandEvolutionMechanism ofHigh-speedCuttingTitanium AlloyTC4[D].Nanchang:NanchangHangkongUniversi-

ty,2018.(inChinese)

[2] 張慧萍,張慶宇,張校雷,等.高速銑削超高強(qiáng)度鋼的切 削 力 及 表 面 粗 糙 度 研 究 [J].工 具 技 術(shù),2017,51(8):12.

ZHANG Huiping,ZHANG Qingyu,ZHANG Xiaolei,etal.StudyonCuttingForceandSurfaceRoughnessinHighSpeedMillingof300M Ultra-high-strength

Steel[J].ToolEngineering,2017,51(8):12.(inChinese)

[3] 盧竹青,龍奕潭,豆衛(wèi)濤.鈦合金 TC4側(cè)銑削刀具結(jié)構(gòu) 優(yōu) 化 與 刀 具 磨 損 研 究 [J].冶 金 與 材 料,2018,38(5):82.

LU Zhuqing,LONG Yitan,DOU Weitao.StudyonStructuralOptimizationandToolWearofTitaniumAlloyTC4MillingTool[J].MetallurgyandMateri-

als,2018,38(5):82.(inChinese)

[4] 陳 明,安 慶 龍,劉 志 強(qiáng).高 速 切 削 技 術(shù) 基 礎(chǔ) 與 應(yīng) 用[M].上海:上?���?茖W(xué)技術(shù)出版社,2012.

CHEN Ming,AN Qinglong,LIU Zhiqiang.Funda-mentalsandApplicationsofHighSpeedCutting[M].Shanghai:ShanghaiScientific& TechnicalPublish-ers,2012.(inChinese)

[5] 張帷,康鳳,胡傳凱,等.Ti8LC鈦合金材料切削過程的 有 限 元 仿 真 及 性 能 試 驗(yàn) [J].稀 有 金 屬,2011,35(5):776.

ZHANG Wei,KANG Feng,HU Chuankai,etal.Re-searchonCuttingProcessofTi8LC Titanium AlloywithFiniteSimulationandCuttingPerformanceTests

[J].ChineseJournalofRareMetals,2011,35(5):776.(inChinese)

[6] 胡立湘,李鵬南,陳明,等.CFRP-TC4疊層板的鉆削實(shí)驗(yàn)[J].宇航材料工藝,2017,47(3):79.

HU Lixiang,LIPengnan,CHENMing,etal.Investi-gationofDrillingCFRP-TC4Stacks[J].AerospaceMaterials& Technology,2017,47(3):79.(inChinese)

[7] 李學(xué)光,王惠偉,張樹仁,等.基于正交試驗(yàn)法的切削參數(shù)優(yōu)化研究[J].機(jī)床與液壓,2011,39(8):17.

LIXueguang,WANGHuiwei,ZHANGShuren,etal.OptimizationResearchofCuttingParametersBasedonOrthogonalExperimentMethod[J].MachineTool

& Hydraulics,2011,39(8):17.(inChinese)

[8] 張彥龍,伍韜.基于正交實(shí)驗(yàn)的玻璃陶瓷銑削加工表面質(zhì)量研究[J].機(jī)械研究與應(yīng)用,2019,32(4):17.

ZHANGYanlong,WU Tao.ResearchontheEffectofMillingParameterson SurfaceRoughnessofGlassCeramicBasedon theOrthogonalExperiment[J].

MechanicalResearch& Application,2019,32(4):17.(inChinese)

[9] 程劍兵.鎢鈷類超細(xì)硬質(zhì)合金刀具及其切削性能研究[D].北京:北京理工大學(xué),2015.

CHENG Jianbing.ResearchonCuttingPerformanceofWC-CoUltrafineCementedCarbideCuttingTools[D].Beijing:BeijingInstituteofTechnology,2015.(inChinese)

相關(guān)鏈接