選區(qū)激光熔化成形技術(shù)(Selective laser melting�����,SLM)的熱源為高能激光束����,激光束直徑小,制備

的合金件精度高�����、誤差范圍小。通過粉末熔化層層累積�,成形的金屬件致密度大、成分均勻�����,相比于傳統(tǒng)鑄

造����、鍛造與機(jī)加工技術(shù),SLM技術(shù)無需模具����,可極大程度地縮短生產(chǎn)周期���,節(jié)約成本�����,提高材料的利用率��,

在航空航天��、醫(yī)療器械����、汽車制造等領(lǐng)域得到了高速發(fā)展[1-3]。SLM的成形過程涉及諸多工藝參數(shù)��,例如激

光直徑��、激光功率���、掃描速度和掃描方式等�,采用不同的工藝參數(shù)會對成形樣的性能產(chǎn)生巨大差異���,目前大

多數(shù)研究都是基于激光能量密度這個(gè)角度來分析成形零件之間的差異���。

Ding等[4]研究了SLM制備Ti-6Al-4V(TC4)鈦合金的力學(xué)性能和組織結(jié)構(gòu),發(fā)現(xiàn)降低激光能量密度更容

易細(xì)化α′馬氏體�����,提高試樣塑性����,粗糙度隨能量密度的增加先降低后增大。石文天等[5]研究了SLM單熔道

成形工藝,發(fā)現(xiàn)能量密度對TC4鈦合金的表面形貌和成形質(zhì)量影響較大��,可以通過調(diào)整能量密度有效改善試

樣表面的球化���、飛濺等缺陷��。Haubrich等[6]對不同激光能量密度下SLM-TC4合金試樣進(jìn)行組織觀察�,發(fā)現(xiàn)不

同的激光能量密度會影響試樣的晶體取向規(guī)律�����?���?v觀當(dāng)前主流研究,許多研究者常常以激光輸入的“能量密

度”不同角度來分析成形件性能的差異���,而鮮有研究探討在等激光能量密度的條件下,不同工藝參數(shù)組合對

SLM成形零件的特征和性能是否存在影響�。然而在實(shí)際打印不同屬性的材料時(shí),各工藝參數(shù)對激光工藝過程

中熔池生長的影響權(quán)重可能存在差異�����,黎振華等[7]在研究激光功率與掃描速度對熔池溫度場影響時(shí),發(fā)現(xiàn)

掃描速度對熔池的尺寸影響更大��。單純以能量密度角度來籠統(tǒng)地分析激光工藝參數(shù)對SLM成形試樣的影響容

易忽略那些權(quán)重較大的工藝因素�����,從而影響后續(xù)最優(yōu)工藝窗口的尋找效率�����;因此��,通過實(shí)驗(yàn)來探究等激光能

量密度下不同工藝參數(shù)對SLM成形的影響具有實(shí)際指導(dǎo)意義[8]���。此外���,目前很多模擬SLM熔池成形的研究中

,粉末模型的建立往往獨(dú)立于實(shí)際打印過程[9-10]��,模擬結(jié)果并沒有和實(shí)驗(yàn)過程完全對照�����?���;诖?�,現(xiàn)選用

TC4鈦合金為原材料�����,在等激光能量密度的條件下通過ANSYS有限元數(shù)值模擬�,研究激光功率和掃描速

度對熔池尺寸及溫度場的影響���,并通過實(shí)驗(yàn)進(jìn)行對比論證���;通過SLM成形實(shí)驗(yàn),觀察不同激光工藝參數(shù)組合

對SLM沉積態(tài)試樣熔池��、表面形貌和硬度的影響����。

1、數(shù)值模型建立

1.1 數(shù)學(xué)模型

在選區(qū)激光熔化成形工藝中���,金屬粉末在激光熱源照射下溫度瞬間升高熔化形成熔池,所以SLM成形工

藝的溫度場具有非線性熱傳導(dǎo)特征��。其溫度場的模擬滿足傅里葉方程[11],表達(dá)式為式

(1)中:ρ為材料

密度��;C為材料比熱�;t為時(shí)間;T為熔池內(nèi)部溫度��;Q為體熱源強(qiáng)度��;kx��、ky�����、kz為沿x��、y��、z方

向?qū)嵯禂?shù)����。基于ANSYS有限元分析機(jī)制����,結(jié)合實(shí)際SLM成形過程���,當(dāng)激光照射在粉末上時(shí),粉末吸收

能量后以輻射與對流的方式向四周散熱�,基板表面以對流方式向四周散熱。邊界條件的加載公式[12]表達(dá)為

式(2)中:n為三維模型法線方向��;α為自然對流換熱系數(shù)�;Tf為換熱介質(zhì)溫度;σ′為斯特藩-玻爾茲

曼(Ste-fan-Boltzmann)常數(shù)�����,取5.67×10-8W/(m

2.K4)�;ε為材料的輻射發(fā)射率(黑度);q為激光熱源的輸入�����。在SLM過程中���,金屬粉末被激光束照

射后發(fā)生熔化-熔融-凝固�����,金屬組織內(nèi)部發(fā)生吸收或釋放潛熱�,因此必須要考慮潛熱對溫度場的影響���,潛熱

表達(dá)式為

1.2 有限元模型模擬

SLM熔池的溫度場主要通過ANSYS中的“生死單元法”[13]實(shí)現(xiàn)����。通過生成和殺死單元���,可以模擬

那些單元數(shù)隨著載荷步的進(jìn)行不斷增加�,對按照要求排序后生成和殺死的單元施加載荷和約束��。要激活“單

元死”的效果���,ANSYS程序并不是將“殺死”的單元從模型中刪除��,而是將其剛度(或傳導(dǎo)���,或其他分

析特性)矩陣乘以一個(gè)很小的因子值(默認(rèn)值為1.0×10-6),死單元的單元載荷將為0����,從而不對載荷向量

生效(但仍然在單元載荷的列表中出現(xiàn))。同樣�,死單元的質(zhì)量��、阻尼�����、比熱和其他類似效果也設(shè)為0值���,

單元的應(yīng)變在“殺死”的同時(shí)也將設(shè)為0。當(dāng)激光熱源移動到該單元時(shí)�����,重新激活該單元模擬金屬粉末熔化

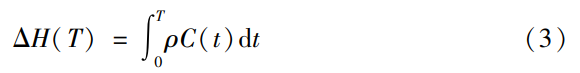

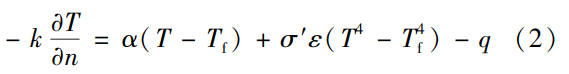

形成熔池的過程��。圖1為模擬SLM加工過程的單道單層有限元模型�����,

簡化模型進(jìn)行等激光能量密度下不同參數(shù)下對熔池的影響����,粉層部分尺寸為13mm×1mm×0.03mm,基板

部分尺寸為13mm×8mm×1mm��。熔覆層采用Solid70六面體八節(jié)點(diǎn)單元進(jìn)行網(wǎng)格劃分,每個(gè)小單元的尺寸

為0.16mm×0.16mm×0.03mm���?���;宀捎盟拿骟w單元進(jìn)行自由網(wǎng)格劃分����,每個(gè)小單元的尺寸為0.5mm����。經(jīng)過網(wǎng)

格劃分后得到的單元和節(jié)點(diǎn)個(gè)數(shù)分別為10616和18790。

1.3 熱源模型

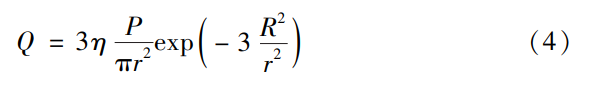

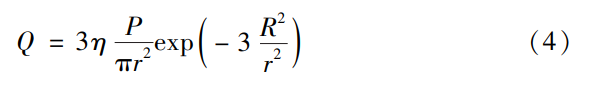

激光束產(chǎn)生的熱量分布呈現(xiàn)高斯分布�����,因此采用高斯移動熱源模型�����。熱源公式[14]為式

(4)中:Q為

在光斑內(nèi)任意點(diǎn)的熱流密度���;η為激光利用率�����;P為激光功率����;r?yàn)榧す夤獍甙霃剑唬覟槿我恻c(diǎn)到熱源中心

的距離���。

1.4 材料屬性

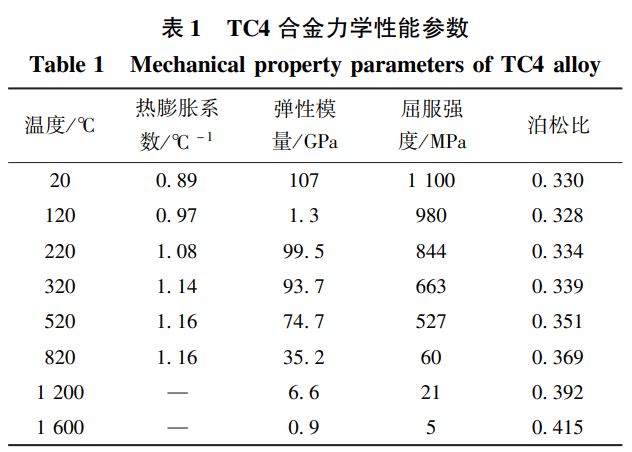

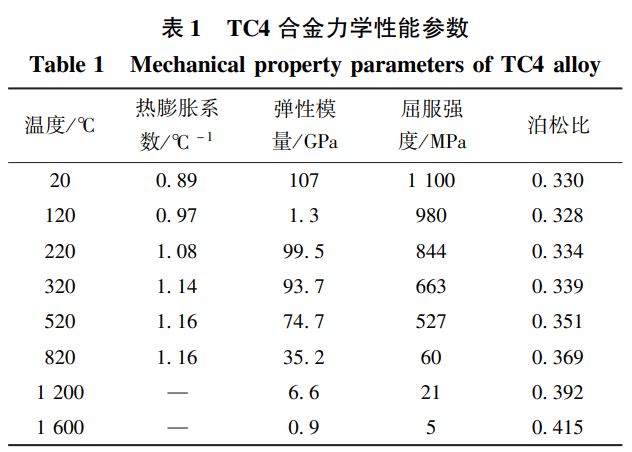

SLM的成形過程中�,金屬粉末的熱物性參數(shù)隨著溫度的變化而發(fā)生改變����,這種變化往往是非線性的?;?

板和粉層均為TC4合金,表1為所需溫度范圍內(nèi)TC4合金的力學(xué)性能參數(shù)����。

2、實(shí)驗(yàn)部分

2.1 實(shí)驗(yàn)材料和設(shè)備

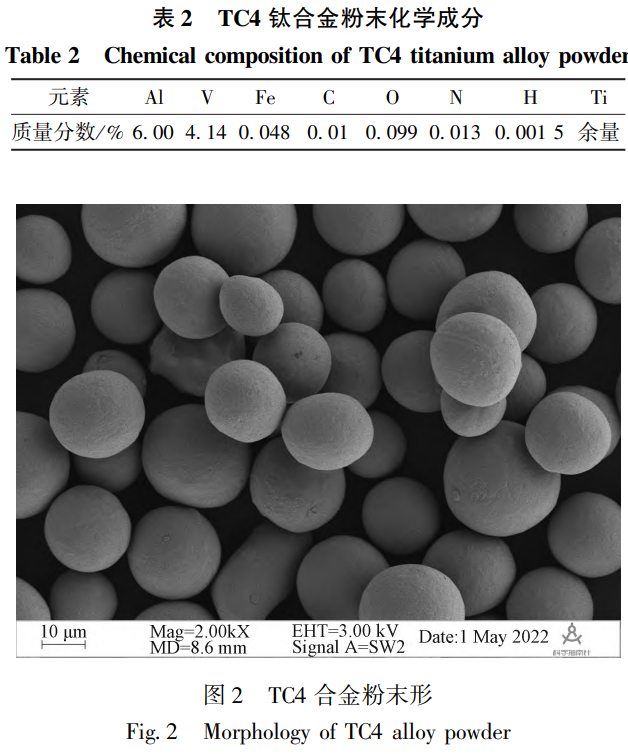

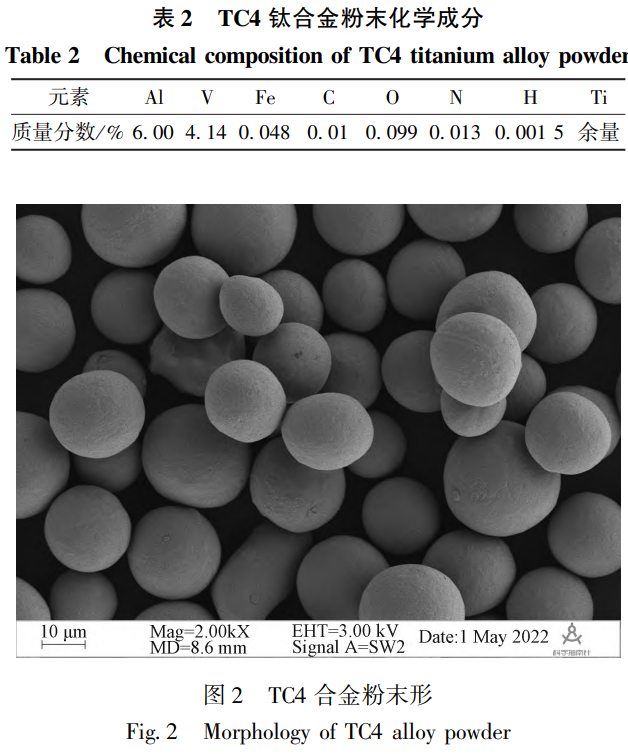

實(shí)驗(yàn)所用原料采用氣霧化法制備的TC4球形粉末����,粉末分布均勻,表面光滑����,球形度較好�,粉末粒徑范

圍為15~53μm���。TC4粉末化學(xué)成分如表2所示�����,粉末微觀形貌如圖2所示。

實(shí)驗(yàn)采用西安鉑力特增材技術(shù)股份有限公司生產(chǎn)的BLT-A160設(shè)備�����,激光器為德國IPG公司的500

W風(fēng)冷激光器��,光斑直徑為100μm�����,該設(shè)備最大成形尺寸為160mm×160mm×100mm���。實(shí)驗(yàn)過程中全程通入

99.99%的高純度氬氣使成型腔內(nèi)氧含量一直保持在100×10-6以下���。實(shí)驗(yàn)中激光掃描策略采用條形掃描,相

鄰層間掃描方向旋轉(zhuǎn)67°。

2.2 實(shí)驗(yàn)方法

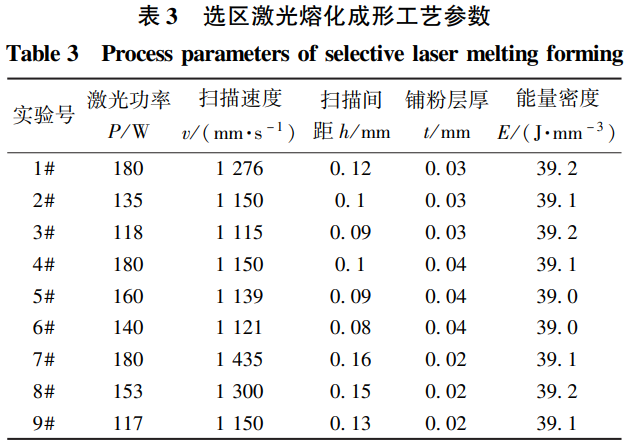

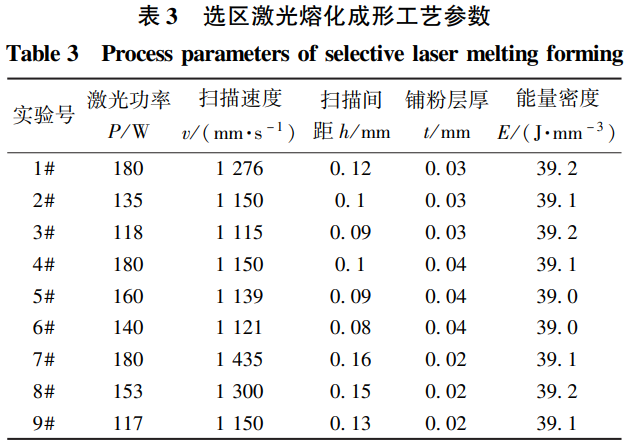

為制備最佳成形試樣�����,采用西安鉑力特增材技術(shù)股份有限公司提供的TC4合金粉末成熟工藝窗口�����,其激

光能量密度為(39.1±0.1)J/mm3��,能量密度的計(jì)算公式為

式(5)中:E為激光能量密度����,J/mm3;P為激光功率��,W��;v為掃描速度�����,mm/s����;h為掃描間距����,

mm��;t為鋪粉層厚�,mm。據(jù)此制定本實(shí)驗(yàn)SLM工藝條件下等激光能量密度的參數(shù)如表3所示��。

將打印好的試樣(圖3)用線切割從基板去除�,超聲波清洗去除表面雜質(zhì)后用JB-5C型粗糙度輪廓儀

測量試樣上表面和側(cè)表面的粗糙度,每個(gè)被測面測量三次取平均值為最終粗糙度值�;采用VEGA3SBH

型鎢燈絲掃描電子顯微鏡(scanningelectronmicroscope,SEM)觀察成形

試樣表面的微觀形貌��,金相表征實(shí)驗(yàn)采用常規(guī)方法進(jìn)行����,取試樣尺寸為10mm×10mm×10mm�����,對試樣上表面

進(jìn)行打磨���、拋光與腐蝕處理���。腐蝕試劑采用Kroll腐蝕液�,體積比為氫氟酸∶硝酸∶蒸餾水=1∶3∶7

��,腐蝕時(shí)間為5~10s����,腐蝕后的試樣在AxioObserverZ1m型光學(xué)顯微鏡下觀察其微觀組織形

貌。硬度測試采用HBRV-187.5型電動布洛維硬度計(jì)����,將試樣上表面和側(cè)表面進(jìn)行粗磨拋光,測試載荷為

30kgf(1kgf=9.81N)�����,保壓時(shí)間為12s���,每個(gè)測量面選取3個(gè)測量點(diǎn)取平均值為最終硬度值�����。

實(shí)驗(yàn)過程中主要設(shè)施如圖4所示���。

3���、結(jié)果與分析

3.1 熔池尺寸模擬

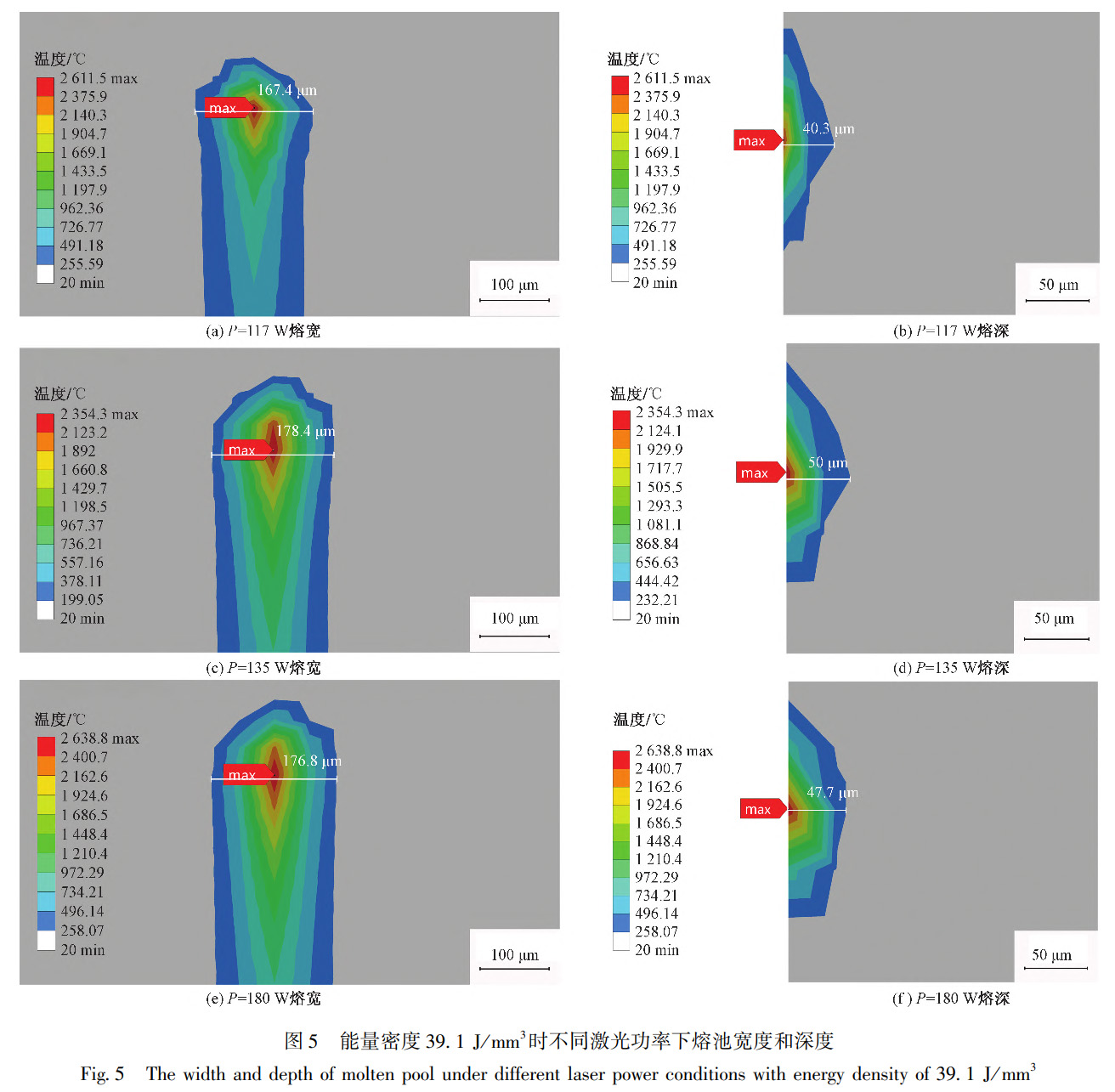

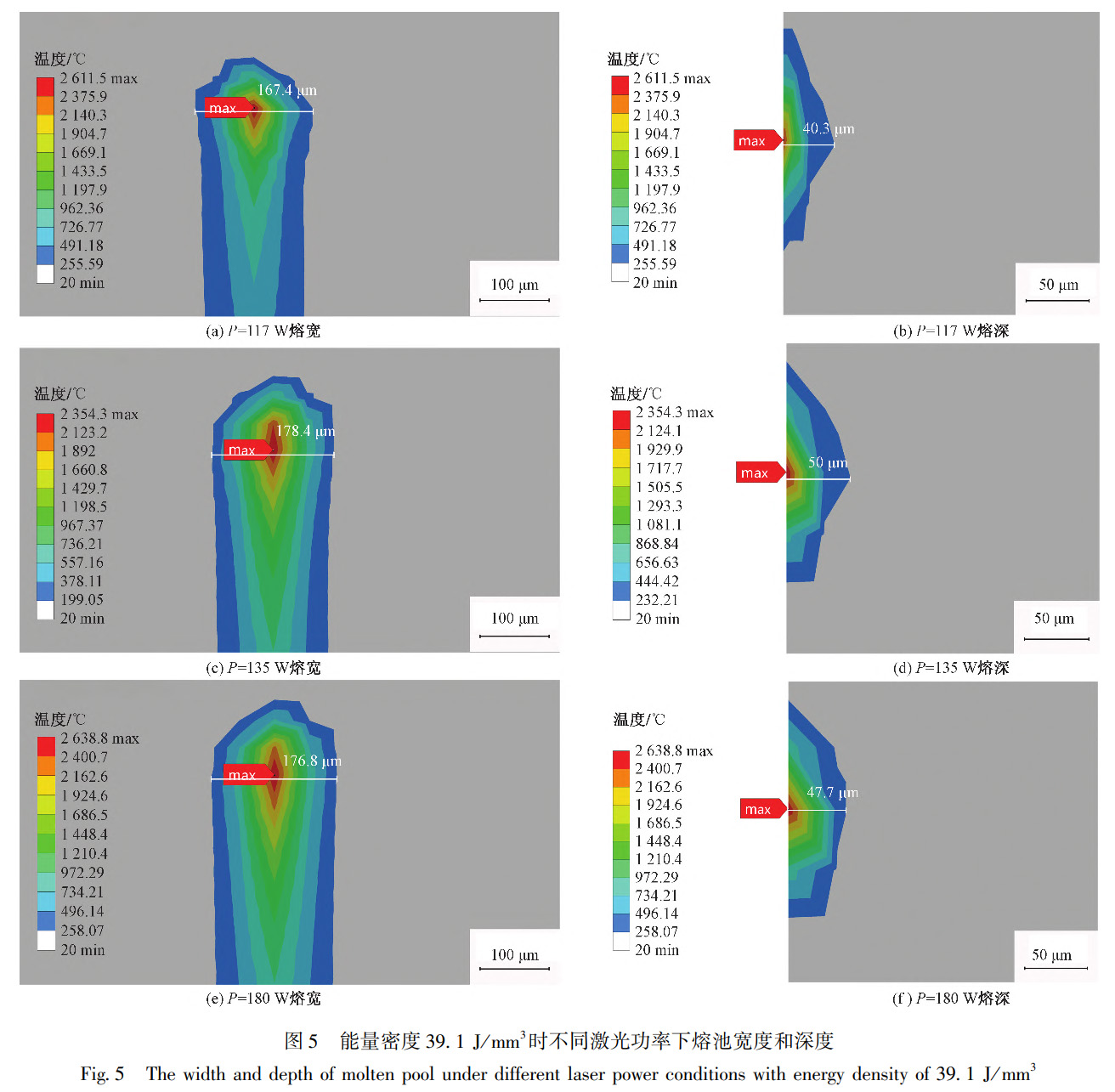

圖5和圖6分別為激光能量密度39.1J/mm3時(shí)激光功率和掃描速度對熔池尺寸的影響。圖5為掃描速度v

=1150mm/s�,激光功率P分別為117W(9#)、135W(2#)�����、180W(4#)時(shí)的熔寬與熔深�,可以看出

,隨著激光功率的增大�,熔寬與熔深也逐漸變大,熔寬從167.4μm先增大到178.4μm后再降低到176.8μm�,

熔深從40.3μm先增加到50μm后降低到47.7μm。模擬結(jié)果還表明���,激光功率在135W時(shí)熔池溫度最低��,熔池

最低為2354.3℃。如圖5(c)所示����,當(dāng)激光功率P=135W時(shí),熔池的寬度與深度最大��,此時(shí)熔池中心區(qū)域

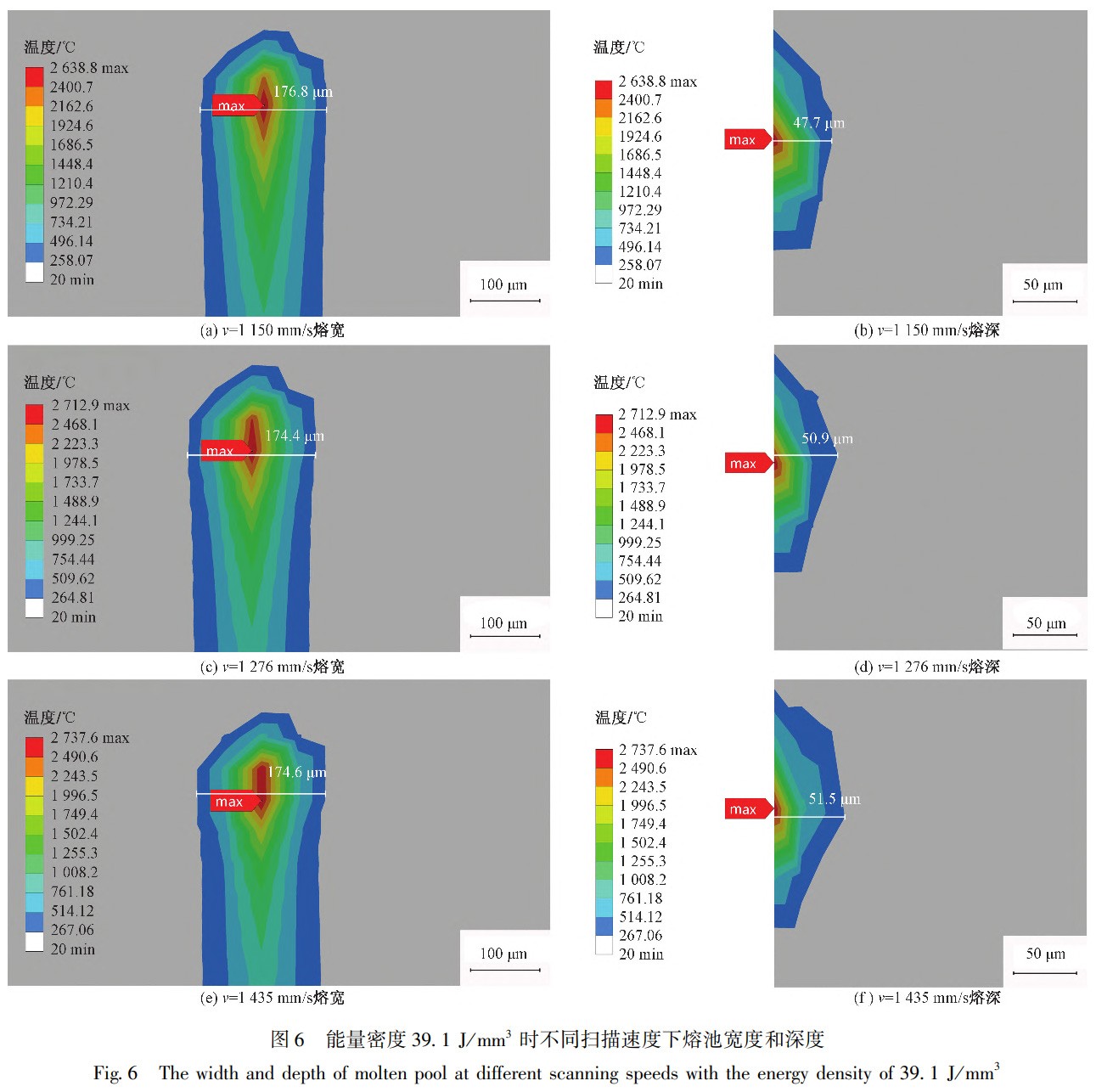

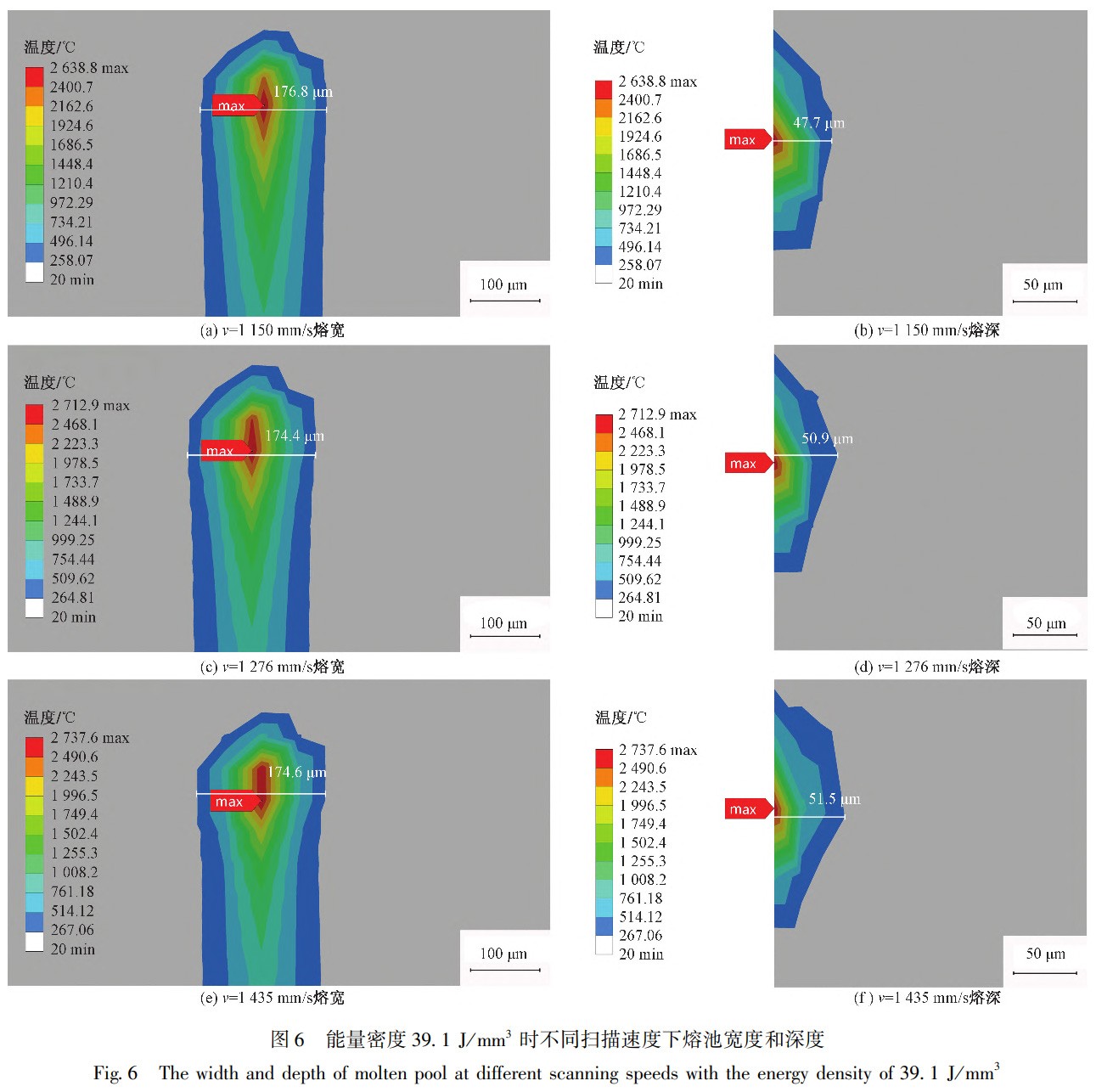

溫度最低,更有利于熔池?zé)釕?yīng)力的擴(kuò)散����。圖6為激光功率P=180W,掃描速度v分別為1150mm/s(4#)�����、

1276mm/s(1#)�����、1435mm/s(7#)時(shí)熔池的寬度與深度��,可以看到����,掃描速度從1150mm/s增加到

1435mm/s,熔池的寬度從176.8μm下降到174μm后基本保持不變���,深度從47.7μm上升到51.5μm����,熔池最

高溫度從2638.8℃上升到2737.6℃��。觀察圖6可以發(fā)現(xiàn),當(dāng)掃描速度超過1276mm/s后���,熔池的尺寸基本沒有

明顯的變化�,但熔池中心的最高溫度會繼續(xù)隨著掃描速度的增大而繼續(xù)增大�����,這是因?yàn)殡S著掃描速度加快��,

激光照射下液態(tài)金屬快速凝固成固態(tài)熔池�,單道熔池內(nèi)部的熱量來不及釋放[15]。在層層累積下熔池?zé)釕?yīng)力

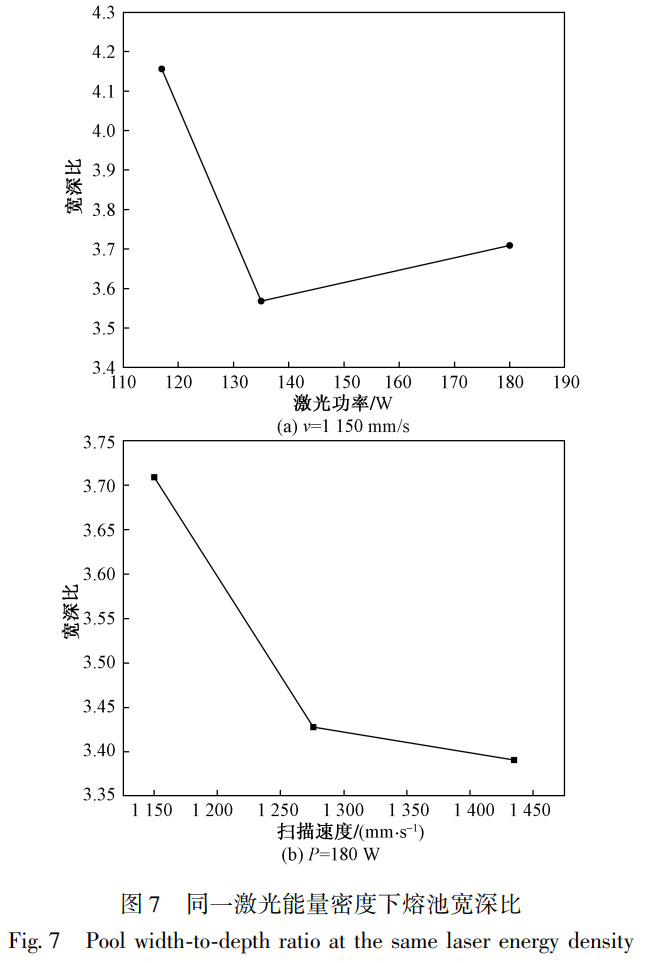

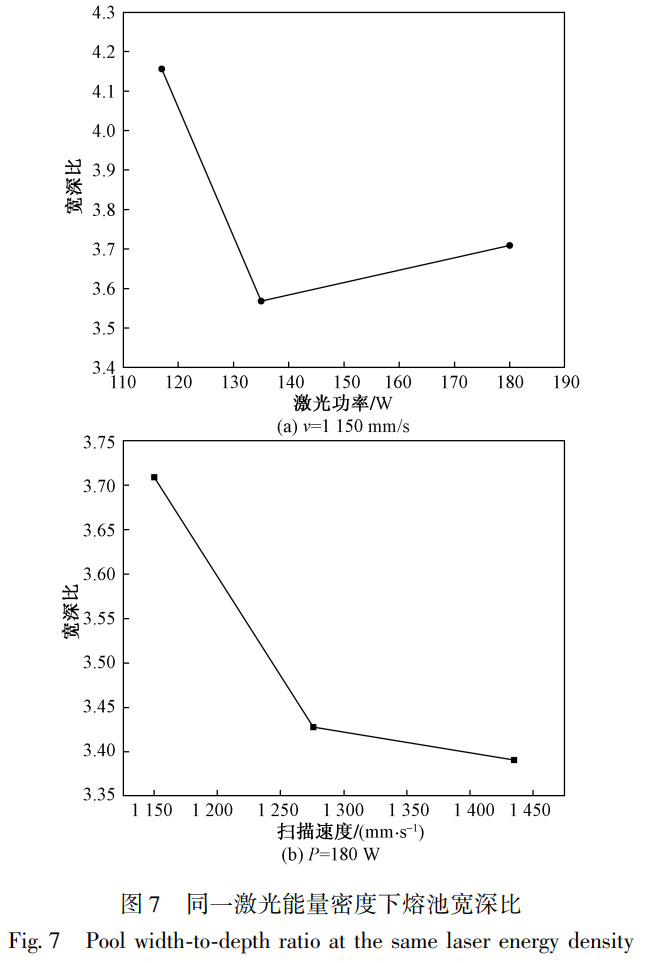

集中將導(dǎo)致試樣發(fā)生裂紋����、翹曲等現(xiàn)象。圖7所示為激光能量密度39.1J/mm3下激光功率和掃描速度對熔池寬

深比的影響�����,從圖7(a)中可以看出����,在恒定的激光能量密度下保持掃描速度不變�����,隨著激光功率的增加

,熔寬����、熔深先減小后上升,在激光功率為135W時(shí)達(dá)到最小�。在激光功率恒定時(shí)[圖7(b)],隨著掃描速

度的增加����,熔寬、熔深逐漸減小����,在掃描速度為1435mm/s時(shí)達(dá)到最小。熔寬/熔深的值越小�,熔池更傾向于

向下向延伸,熔池的生長比例更加均勻����。熔池尺寸和熔寬與熔深比值(寬深比)的顯著變化說明了在恒定的

激光能量密度下激光功率和掃描速度的變化將導(dǎo)致熔池尺寸的變化,能量密度對熔池尺寸不能起決定性影響

���。

3.2 表面粗糙度和熔池的成形

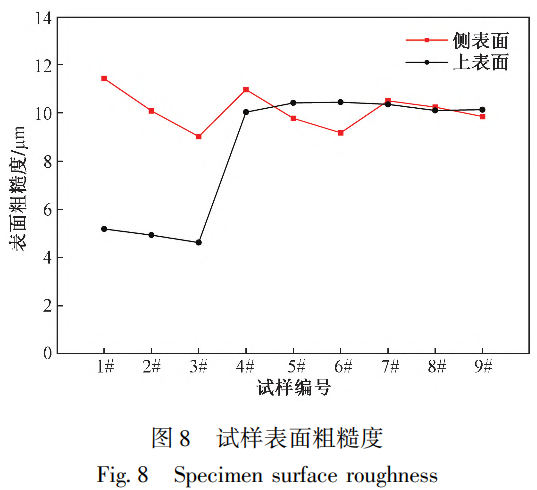

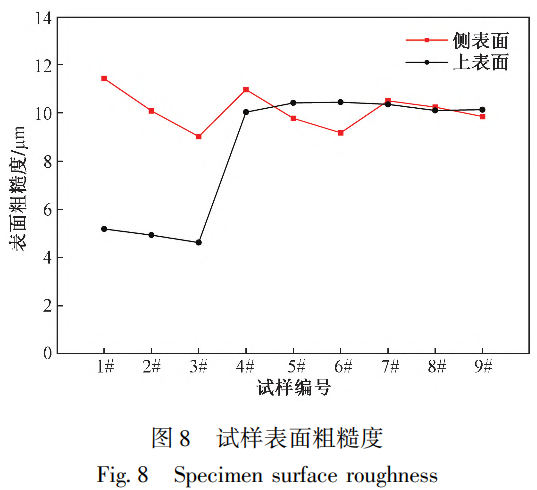

根據(jù)表3中的工藝參數(shù)進(jìn)行了分別進(jìn)行三次成形實(shí)驗(yàn)����,每一次實(shí)驗(yàn)選擇不同的鋪粉層厚。對成形后的樣

品進(jìn)行上表面和側(cè)表面粗糙度的測量��,測量結(jié)果如圖8所示�。可以看出��,第一次實(shí)驗(yàn)(試樣1#�����、2#��、3#)

側(cè)表面粗糙度從1#試樣11.5μm下降到3#試樣9.0μm����,第二次實(shí)驗(yàn)(試樣4#、5#��、6#)側(cè)表面粗糙度從

4#試樣11.0μm下降到6#試樣9.2μm����,第三次實(shí)驗(yàn)(試樣7#、8#、9#)的側(cè)表面粗糙度從7#試樣10.5

μm下降到9#試樣9.8μm�����。三次不同鋪粉層厚下每一組試樣側(cè)表面粗糙度都呈現(xiàn)下降趨勢���,說明等激光能量

密度下減小激光功率、掃描速度和掃描間距有利于SLM產(chǎn)品側(cè)面的平整度���。進(jìn)一步觀察三次實(shí)驗(yàn)樣品的上表

面粗糙度可以發(fā)現(xiàn)�,第一組實(shí)驗(yàn)(試樣1#��、2#����、3#)的粗糙度平均為5.0μm,比第二組(試樣7#���、8#

�、9#)時(shí)的平均粗糙度10.4μm和第三組(試樣4#�、5#、6#)時(shí)的平均粗糙度10.3μm有著明顯的降低�,

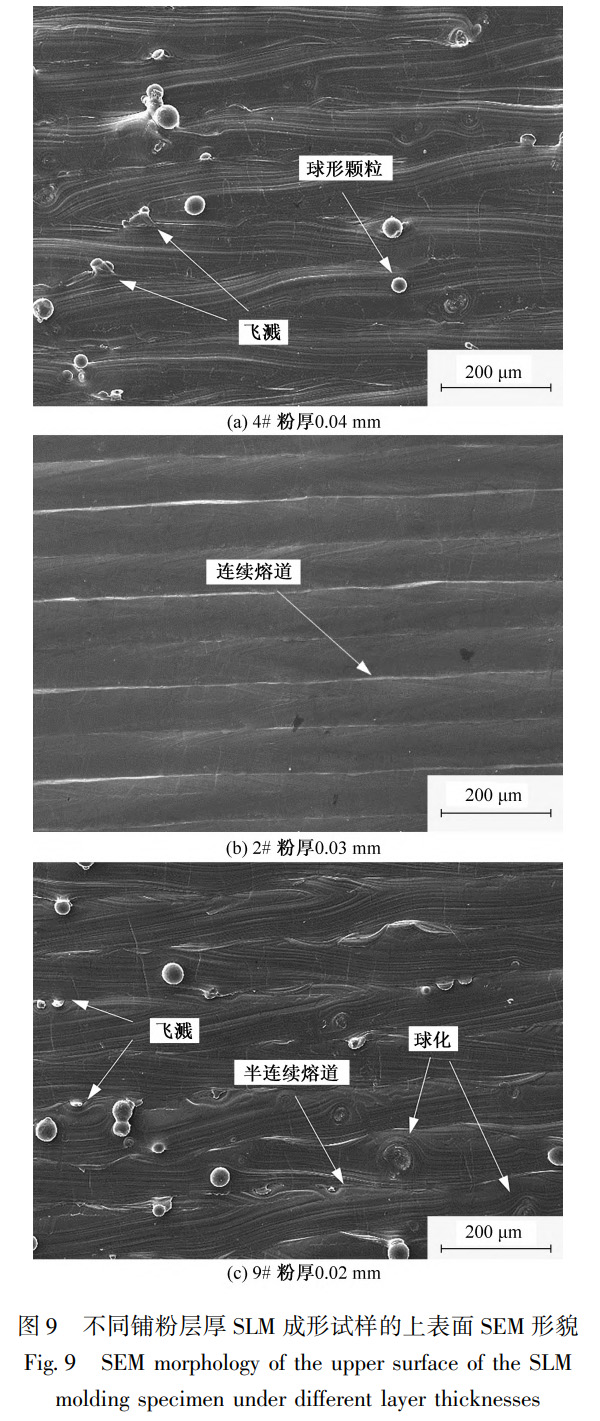

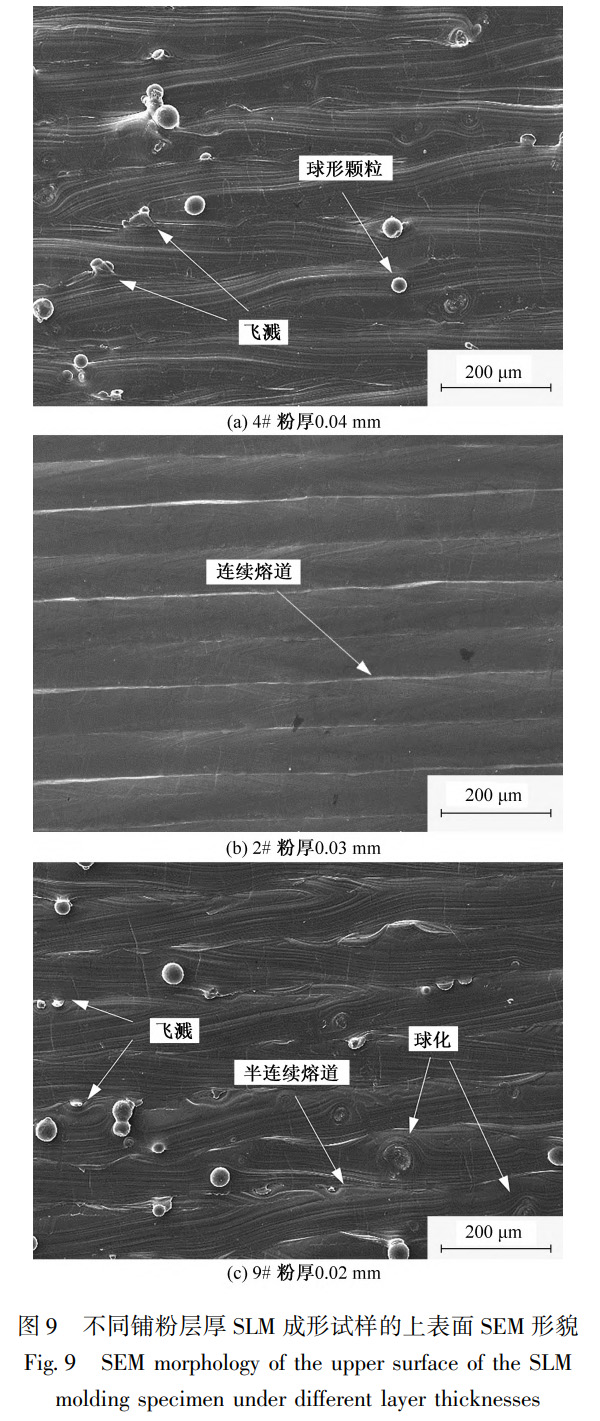

猜測這是三組實(shí)驗(yàn)鋪粉層厚不同造成的。為了進(jìn)一步探究在激光能量密度相同時(shí),不同的鋪粉層厚造成試樣

上表面粗糙度差異的原因�����,選取了4#���、2#��、9#試樣�����,用SEM掃描電鏡觀察了不同鋪粉層厚試樣的上表

面形貌����,如圖9所示�。從圖9(b)可以看到,當(dāng)鋪粉層厚為0.03mm時(shí)��,試樣上表面相對平滑�,熔池搭接連續(xù)

、平緩且分布均勻���,熔道較淺整體成形質(zhì)量較好���,因此表面粗糙度較小�。當(dāng)鋪粉層厚為0.02mm和0.04mm時(shí)�����,

如圖9(a)和圖9(c)所示���,熔池搭接效果明顯下降,熔道較深且出現(xiàn)半連續(xù)熔道����,表面呈現(xiàn)明顯的“溝

壑”狀。同時(shí)可以觀察到半熔化的合金粉末和球形顆粒附著在熔池表面�����,此時(shí)的表面粗糙度比鋪粉層厚為

0.03mm時(shí)明顯增大����,該結(jié)果與實(shí)驗(yàn)測得的粗糙度數(shù)據(jù)相符合。激光束作用在粉末上時(shí)�,激光能量轉(zhuǎn)換為熱量

被粉末吸收,粉末達(dá)到熔點(diǎn)后熔融形成熔池相互搭接����,因此熔池的成形質(zhì)量是影響粗糙度的主要原因之一

[16]�����。有學(xué)者認(rèn)為熔池的成形質(zhì)量與液態(tài)金屬的表面張力和黏度有關(guān)[17-18]�,液態(tài)動力黏度μ與液態(tài)溫度

T的關(guān)系[19]表達(dá)式為

式(6)中:μ為液態(tài)的動力黏度����;m為原子的質(zhì)量;γ為液態(tài)的表面張力值��;kB為

玻爾茲曼常數(shù)�����;T為液態(tài)的溫度���。由式(6)可知��,液態(tài)金屬的表面張力與溫度成反比����,熔池因?yàn)楸砻鎻埩聿患跋騼蛇?

鋪展導(dǎo)致成形質(zhì)量較差且更容易出現(xiàn)球化現(xiàn)象和形成未熔顆粒�,激光能量密度與激光所提供的熱量成正比���,

因此用激光能量密度來解釋熔池的成形質(zhì)量[20-21]。

然而����,相同的激光能量密度提供的能量是相同的,這就不能用激光能量密度的變化影響熔池的成形質(zhì)量

來解釋��。激光照射在粉末上時(shí)��,激光束中心的能量最高��,當(dāng)激光作用在較厚的粉層時(shí)���,熔池邊緣的粉末通過

熱傳導(dǎo)的方式熔化。受溫度梯度的影響�����,相比于熔池中心部位���,熔池邊緣的能量不能使粉末充分的熔化�����,較

快的冷卻速率將粘連未及時(shí)融化的球形顆粒和微熔顆粒�����,增大熔池表面粗糙度��,如圖9(a)所示�����;而鋪粉

層較薄時(shí)���,激光作用在粉末上會導(dǎo)致粉末蒸發(fā)發(fā)生汽化現(xiàn)象�����,激光束穿透粉末使上一層已成形面產(chǎn)生過燒現(xiàn)

象[22]�����,熔池的熱積累效應(yīng)增大����,表面吸附未熔金屬顆粒影響熔池形貌[23]�,出現(xiàn)半連續(xù)的熔道�,同樣增大

了表面粗糙度����,如圖9(c)所示。

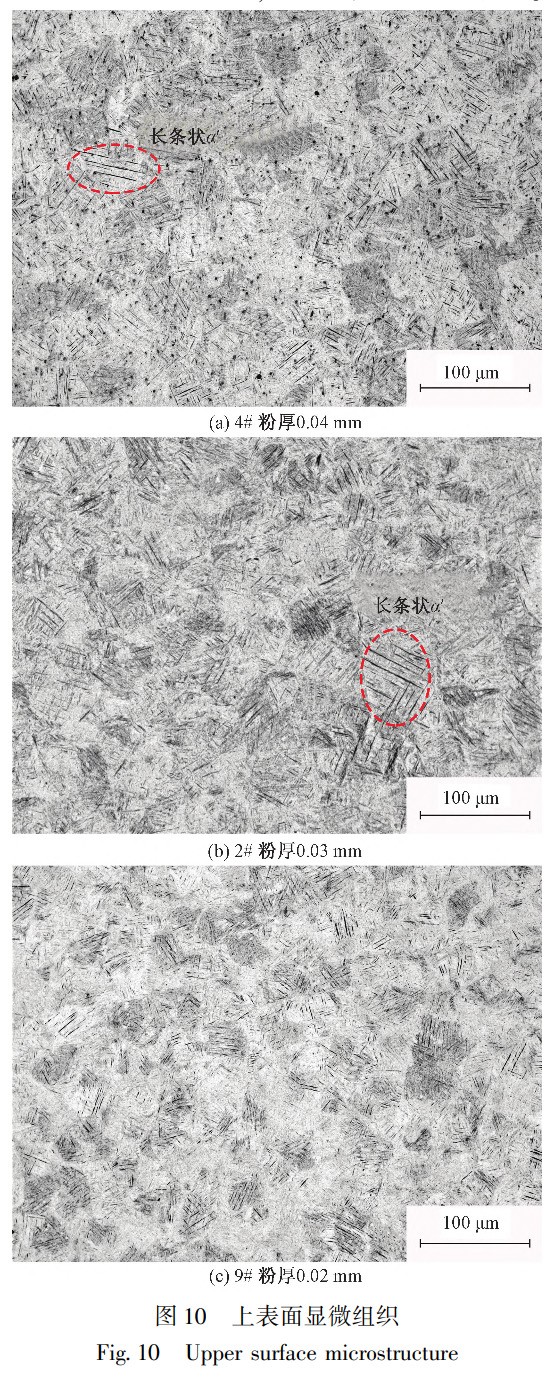

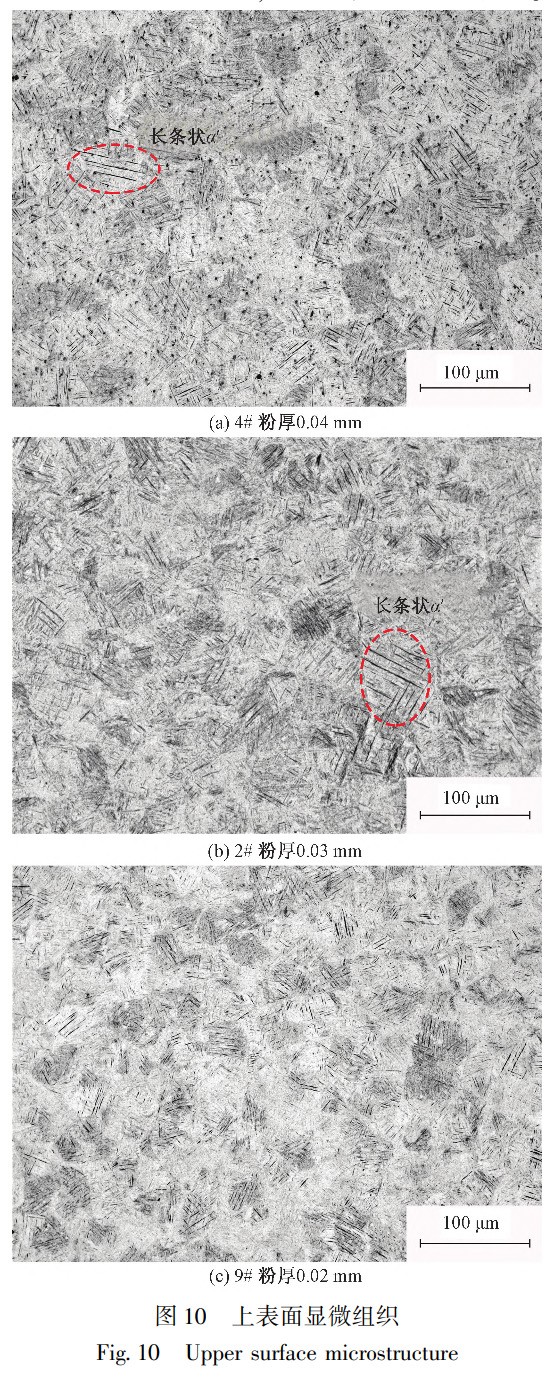

3.3 微觀組織形貌

察了等激光能量密度下試樣的光學(xué)顯微組織���。如圖10(a)所示��,當(dāng)鋪粉層厚為0.04mm時(shí)���,試樣內(nèi)部出

現(xiàn)分布均勻且密集的細(xì)小圓孔,這是因?yàn)榉蹖虞^厚時(shí)���,激光能量不足以使金屬粉末充分的熔化,熔池中夾雜

著未完全熔透的粉末顆粒�,與圖9(a)的結(jié)果相吻合。當(dāng)鋪粉層厚取0.03mm和0.02mm時(shí)���,如圖10(b)和

圖10(c)所示����,試樣內(nèi)部的成形質(zhì)量較好����,基本沒有明顯缺陷�����。繼續(xù)觀察圖10發(fā)現(xiàn)��,鋪粉層厚為0.04mm和

0.03mm時(shí)��,試樣組織中的馬氏體α相比較粗大�����,出現(xiàn)粗大的長條狀α′馬氏體��,而鋪粉層厚為0.02mm時(shí)��,長

條狀α′馬氏體消失不見����,主要為細(xì)小的針狀α′馬氏體�����。這種微觀組織的差異主要是因?yàn)镾LM成形過程中

激光作用在金屬粉末上時(shí),同時(shí)對上一層已形成的熔池有重熔效果[24]�,與熱處理效果相似,細(xì)化晶粒�����,此

時(shí)α′馬氏體相尺寸較小����,組織成分更加均勻[25]。

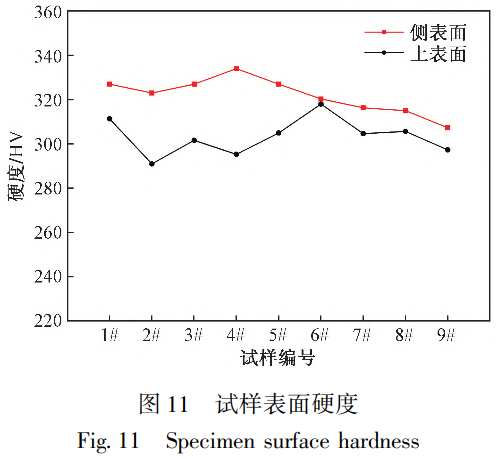

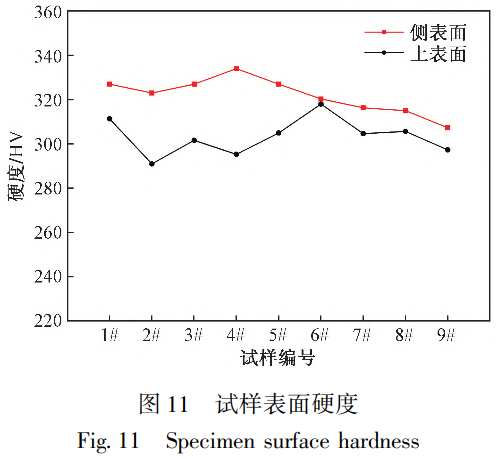

3.4 顯微硬度

對成形試樣進(jìn)行了顯微硬度的測試�����,測量結(jié)果如圖11所示�。可以看出���,試樣側(cè)表面硬度在310~330HV

�,上表面硬度在290~320HV����,其中HV表示維氏硬度�。觀察同一鋪粉層厚下的硬度可發(fā)現(xiàn),當(dāng)鋪粉層厚為

0.03mm時(shí)(試樣1#、2#����、3#),試樣側(cè)表面硬度變化很小����,而上表面硬度先下降后上升,2#試樣硬度最

小為291HV����,與1#試樣最大硬度311HV相差20HV;鋪粉層厚為0.04mm時(shí)(試樣4#�、5#、6#)�����,試樣

側(cè)表面硬度由334HV下降到了320HV���,而上表面硬度則完全相反�����,呈上升趨勢���,由295HV增加到318HV

�;當(dāng)鋪粉層厚為0.02mm時(shí)(試樣7#��、8#��、9#)�����,試樣側(cè)表面和上表面硬度變化趨勢一致��。這說明即便激

光能量密度相同����,不同的激光工藝參數(shù)組合依然可以對試樣的側(cè)表面和上表面硬度產(chǎn)生一定的影響。雖然有

實(shí)驗(yàn)結(jié)果表明�����,在等激光能量密度���、等激光功率下激光工藝參數(shù)對試樣的成形性能影響較小[26]���,但是在恒

定的激光能量密度下,采用不同的工藝參數(shù)組合驗(yàn)證了對試樣硬度的影響����。觀察圖11發(fā)現(xiàn),在恒定的激光能

量密度下���,每個(gè)試樣的上表面硬度都要比側(cè)表面硬度略高��。結(jié)合選區(qū)激光熔化成形的特性���,其原因可能是當(dāng)

激光照射在TC4合金粉末上時(shí),上表面粉末受高能激光束作用直接熔融���,熔池之間相互搭接成形上表面�,粉

末之間的結(jié)合力較大���。側(cè)表面層與層之間的結(jié)合力略低��,激光需要穿透粉末后�,通過熱傳導(dǎo)的方式使上層已

成形的熔池重新熔融���,與下一層新成形的熔池結(jié)合��,因此層與層之間的結(jié)合力要低于熔池之間搭接的結(jié)合力

�,側(cè)表面硬度低于上表面硬度[27]。

4�����、結(jié)論

采用選區(qū)激光熔化技術(shù)成形TC4鈦合金試樣���,通過數(shù)值模擬和實(shí)驗(yàn)��,將實(shí)驗(yàn)粉層與仿真模型結(jié)合���,探討

了等激光能量密度下不同的工藝參數(shù)組合成形試樣的熔池、表面形貌和硬度��,彌補(bǔ)了實(shí)驗(yàn)粉層與仿真模型不

符的情況�。研究發(fā)現(xiàn)僅以激光能量密度來衡量SLM成形零件的性能差異是不夠的,例如在輸入相同的激光能

量密度相同時(shí)�����,不同的功率和速度組合對熔池的溫度場有較大差異��;鋪粉層厚對成形的試樣性能和形貌有更

為顯著的影響���。因此在選擇工藝參數(shù)時(shí)��,不僅要選取合適的能量密度����,對參數(shù)之間的組合也要慎重��。

主要結(jié)論如下����。

(1)在等激光能量密度下,激光功率和掃描速度的不同組合將導(dǎo)致不同的熔池尺寸��;在激光功率為135

W時(shí)�,掃描速度為1435mm/s時(shí)熔池生長比例傾向于縱向延伸,熔池尺寸更加均勻�����。

(2)激光能量密度相同時(shí)�����,不同的工藝參數(shù)組合整體上并沒有對試樣側(cè)表面粗糙度造成顯著影響�,但

試樣上表面粗糙度在鋪粉層厚為0.03mm時(shí)��,明顯優(yōu)于鋪粉層厚為0.02mm和0.04mm的試樣�。同一鋪粉層厚下試

樣的側(cè)表面和上表面粗糙度略有變化���。本實(shí)驗(yàn)中鋪粉層厚為0.03mm�,激光功率為118W���,掃描速度為

1115mm/s���,掃描間距為0.09mm時(shí),測得試樣的上表面粗糙度最小為4.62μm�����。

(3)SEM和金相觀察可以看出�,即便激光能量密度相同,但試樣表面的成形熔道和微觀組織存在較大差

異���。鋪粉層厚為0.03mm時(shí)�����,試樣表面熔道最光滑�;鋪粉層厚為0.04mm的試樣內(nèi)部分布大量細(xì)小圓孔,鋪粉層

厚為0.02mm的試樣中出現(xiàn)細(xì)小針狀馬氏體�����。

(4)試樣的側(cè)表面硬度均高于上表面硬度��;在激光能量密度相同的條件下�����,試樣上表面的硬度變化幅

度大于側(cè)表面�。在同一鋪粉層厚下����,試樣上表面硬度變化也不同于側(cè)表面的硬度變化。試樣上表面的最大硬

度變化為23HV���,而側(cè)表面為14HV��。

參考文獻(xiàn)

[1]戰(zhàn)金明��,梁志剛�,黃進(jìn)鈺����,等.TC4鈦合金表面單道激光熔覆工藝研究[J].應(yīng)用激光�,2020����,40(6

):955-961.

ZhanJinming,LiangZhigang����,HuangJinyu,etal.Stud

yonthesinglelasercladDingprocessonTC4titaniumalloy

surface[J].Ap-pliedLaser����,2020,40(6):955-961.

[2]許明三�,張正,黃旭.能量密度對SLM成形316L致密度與耐磨性能的影響研究[J].應(yīng)用激光�����,2021

�����,41(3):431-438.

XuMingsan,ZhangZheng����,HuangXu.Effectofenergyde

nsityondensityandwearresistanceofSLMformed316L[J].A

ppliedLa-ser,2021����,41(3):431-438.

[3]ZhangW,WangL����,FengZ,etal.Researchprogressons

electivelasermelting(SLM)ofmagnesiumalloys:arevi

ew[J].Optik����,2020����,207:163842.

[4]DingHH,ZhangJ�,LiuJY,etal.Effectofvolumeenergy

densityonmicrostructureandmechanicalpropertieso

fTC4alloybyselec-tivelasermelting[J].JournalofAllo

ysandCompounds�����,2023,968:171769.

[5]石文天��,韓玉凡�����,劉玉德���,等.選區(qū)激光熔化TC4球化飛濺機(jī)理及其試驗(yàn)研究[J].表面技術(shù)��,2021

�����,50(11):75-82.

ShiWentian����,HanYufan�,LiuYude,etal.Mechanismand

experi-mentalstudyofTC4spheroidizationandsplashin

selectivelasermelting[J].SurfaceTechnology�,2021,50

(11):75-82.

[6]HaubrichJ���,GussoneJ�����,BarrioberoVP���,etal.Therol

eoflatticedefects���,elementpartitioningandintrins

icheateffectsonthemicrostructureinselectivelase

rmeltedTi-6Al-4V[J].ActaMaterialia,2019�����,167:136-148.

[7]黎振華����,鄧煜華,姚碧波����,等.相同激光能量密度下掃描速度對選區(qū)激光熔化鈷鉻合金熔池尺寸與

致密度的影響[J].激光與光電子學(xué)進(jìn)展���,2022���,59(7):413-417.

LiZhenhua,DengYuhua,YaoBibo���,etal.Effectoflase

rscanspeedonpoolsizeanddensificationofselective

lasermeltedcocral-loyunderconstantlaserenergyde

nsity[J].Laser&OptoelectronicsProgress����,2022���,59(7):413

-417.

[8]馮慶曉��,李多生�����,葉寅����,等.層間停留時(shí)間對SLM成形Ti6Al4V應(yīng)力場模擬研究[J].應(yīng)用激光�����,2021

����,41(6):1249-1256.

FengQingxiao���,LiDuosheng,YeYin��,etal.Simulation

ofstressfieldofSLMformingTi6Al4Vbyinterlayerresidenc

etime[J].Ap-pliedLaser�����,2021���,41(6):1249-1256.

[9]楊寅晨��,榮遠(yuǎn)卓�����,王翔�,等.TC4粉末選區(qū)激光熔化基礎(chǔ)燒結(jié)工藝仿真與試驗(yàn)研究[J].現(xiàn)代制造工

程����,2022(12):19-26.

YangYinchen�����,RongYuanzhuo,WangXiang��,etal.Simul

ationandexperimentalstudyonbasicsinteringproces

sofTC4powderbyselectivelasermelting[J].ModernManuf

acturingEngineering��,2022(12):19-26.

[10]鄭志軍���,鄭翔.基于激光重熔的SLM成形316L不銹鋼溫度場仿真及工藝優(yōu)化[J/OL].材料導(dǎo)報(bào)

:1-12[2024-04-23].

http://kns.cnki.net/kcms/detail/50.1078.TB.20230824.1109.002.h

tml.ZhengZhijun�,ZhengXiang.Temperaturefieldsimu

lationandprocessoptimizationofSLMforming316Lstainlesssteelbasedonlaserremelting[J/OL].Materialguide:1-12[2024-04-23].http://kns.c

nki.net/kcms/detail/50.1078.TB.20230824.1109.002.html.

[11]王國波��,李多生��,葉寅����,等.GH4169合金單道多層SLM成形過程熱行為分析[J].應(yīng)用激光,2021�����,41(6):1257-1264.

WangGuobo����,LiDuosheng,YeYin����,etal.Thermalbehavi

oranalysisofGH4169alloyinSLMformingprocess[J].Applie

dLa-ser���,2021,41(6):1257-1264.

[12]王良�,陳香錦,晏文濤����,等.中厚板鋁合金激光-MIG復(fù)合焊過程應(yīng)力與變形研究[J].應(yīng)用激光

,2023���,43(2):70-79.

WangLiang�����,ChenXiangjin����,YanWentao����,etal.Studyon

stressanddeformationduringlaserMIGcompositewel

Dingofmediumandthickplatealuminumalloy[J].AppliedL

aser,2023,43(2):70-79.

[13]郭鑫鑫���,陳哲涵.激光增材制造過程數(shù)值仿真技術(shù)綜述[J].航空學(xué)報(bào),2021����,42(10):234-246

.

GuoXinxin,ChenZhehan.Reviewonnumericalsimulat

ionofla-seradditivemanufacturingprocess[J].Aerona

uticalJournal����,2021,42(10):234-246.

[14]李軍����,劉婷婷,廖文和�����,等.激光選區(qū)熔化GH3536高溫合金成形特征與缺陷研究[J].中國激光

����,2023,50(12):204-213.

LiJun���,LiuTingting���,LiaoWenhe���,etal.Studyonformi

ngchar-acteristicsanddefectsofGH3536superalloybyl

aserselectivemelting[J].ChineseJournalofNonferro

usMetals,2023�,50(12):204-213.

[15]魏建鋒,武美萍��,韓基泰.掃描策略對SLM成形Inconel718表面質(zhì)量的影響機(jī)制[J].應(yīng)用

激光���,2020���,40(4):621-625.

WeiJianfeng,WuMeiping���,HanJitai.Effectmechanis

mofscan-ningstrategyonsurfacequalityofInconel718b

ySLM[J].Ap-pliedLaser�����,2020��,40(4):621-625.

[16]CuiX�,ZhangS,ZhangCH��,etal.Additivemanufactur

ingof24CrNiMolowalloysteelbyselectivelasermeltin

g:influenceofvolumetricenergydensityondensifica

tion�����,microstructureandhardness[J].MaterialsScien

ceandEngineeringA�,2021��,809:140957.

[17]趙昀�����,趙國瑞��,馬文有����,等.鎳的激光選區(qū)熔化成形工藝、結(jié)構(gòu)與性能研究[J].激光與光電子學(xué)

進(jìn)展�,2020,57(17):186-197.

ZhaoYun���,ZhaoGuorui�,MaWenyou,etal.Studyonproce

ss����,structure,andpropertiesofnickelselectivelase

rmelting[J].La-ser&OptoelectronicsProgress�����,2020���,57(17

):186-197.

[18]GuDD��,ShenYF.Effectsofprocessingparameterson

consolida-tionandmicrostructureofW-Cucomponentsb

yDMLS[J].Jour-nalofAlloysandCompounds�����,2009�,473(1/2):107

-115.

[19]王磊��,郭鎧�����,叢佳琦�,等.工藝參數(shù)對選區(qū)激光熔化316L不銹鋼缺陷的影響[J].激光與光電子學(xué)

進(jìn)展��,2023��,60(5):182-189.

WangLei����,GuoKai��,CongJiaqi����,etal.Effectofprocess

parame-tersondefectofSLM316Lstainlesssteel[J].Laser&

Optoelec-tronicsProgress����,2023,60(5):182-189.

[20]劉暢�����,馬行馳�,馬海彬.工藝參數(shù)對選區(qū)激光熔化成型316L不銹鋼組織結(jié)構(gòu)的影響[J].科學(xué)技術(shù)

與工程,2020�����,20(8):3011-3016.

LiuChang,MaXingchi��,MaHaibin.Effectoftechnolog

icalpa-rametersonmicrostructureof316Lstainlessste

elbyselectivelasermelting[J].ScienceTechnologyan

dEngineering�����,2020����,20(8):3011-3016.

[21]黃衛(wèi)東,張偉杰����,練國富,等.SLM成形工藝參數(shù)對316L不銹鋼成形件表面粗糙度的影響[J].應(yīng)

用激光��,2020�����,40(1):35-41.

HuangWeidong���,ZhangWeijie����,LianGuofu,etal.Effec

tofSLMformingprocessparametersonsurfaceroughness

of316Lstainlesssteelparts[J].AppliedLaser���,2020��,40(1):

35-41.

[22]杜磊�,柯林達(dá)�����,孫京麗���,等.選區(qū)熔化Ti-6Al-4V合金熱行為及成形質(zhì)量研究[J].熱加工工

藝,2021��,50(2):41-46.

DuLei���,KeLinda����,SunJingli��,etal.Researchontherma

lbeha-viorandformingqualityofselectivelasermelt

edTi-6Al-4Vtitani-umalloy[J].HotWorkingTechnology���,

2021���,50(2):41-46.

[23]許良����,張浩明��,周松�,等.選區(qū)激光熔化成型TC4鈦合金的拉伸性能[J].科學(xué)技術(shù)與工程,2020����,

20(4):1355-1359.

XuLiang,ZhangHaoming���,ZhouSong����,etal.Tensilepro

pertyofselectivelasermeltingTC4titaniumalloy[J].Sc

ienceTechnologyandEngineering�,2020,20(4):1355-1359.

[24]李佳宜��,劉玉德����,周裕圣��,等.激光重熔對TC4選區(qū)激光熔化成形質(zhì)量及力學(xué)性能的影響[J].激光

與光電子學(xué)進(jìn)展�,2022����,59(5):239-247.

LiJiayi,LiuYude���,ZhouYusheng���,etal.Effectoflase

rremeltingonqualityandmechanicalpropertiesofsel

ectivelasermeltingofTC4[J].Laser&OptoelectronicsPr

ogress,2022���,59(5):239-247.

[25]張弘.基于SLM的能量密度及其組成工藝參數(shù)對成形件性能影響的研究[D].杭州:浙江大學(xué),

2018.

ZhangHong.Researchontheinfluencesofenergydens

ityandre-latedprocessparametersonthepropertieso

fSLMfabricatedparts[D].Hangzhou:ZhejiangUniversit

y�����,2018.

[26]楊立軍���,燕珂����,鄧亞輝,等.激光選區(qū)熔化TC4鈦合金工藝參數(shù)對成形件表面質(zhì)量的影響[J].應(yīng)用

激光���,2022���,42(5):43-50.

YangLijun,YanKe�����,DengYahui��,etal.Effectofproces

sparam-etersonsurfacequalityofTC4alloybylasersele

ctivemelting[J].AppliedLaser���,2022��,42(5):43-50.

[27]宗學(xué)文���,劉文杰,徐文博�����,等.激光選區(qū)熔化316L不銹鋼的表面形貌和硬度研究[J].應(yīng)用激光,

2020���,40(4):587-592.

ZongXuewen����,LiuWenjie��,XuWenbo�,etal.Studyonsurf

acemorphologyandhardnessof316Lstainlesssteelbyla

serselectivemelting[J].AppliedLaser,2020��,40(4):587-592.

相關(guān)鏈接