鈦合金具有比強度高比模量高��、抗腐蝕性能好��、高/低溫性能優(yōu)異等特點,集航天材料所需特質(zhì)于一體,成為了航天領(lǐng)域應(yīng)用廣泛的關(guān)鍵材料之一[1]�����。

其中TC4鈦合金占全球鈦合金產(chǎn)量的50%以上[2],具有較高的服役強度及良好的熱穩(wěn)定性,服役溫度可達400℃���。然而鈦合金材料成本高,很大程度上限制其廣泛應(yīng)用。因此,鈦合金材料的制備及成形的低成本化已成為國內(nèi)外鈦工業(yè)領(lǐng)域重要的研究方向[3]���。

為了降低鈦合金成本,可通過減少昂貴的合金元素或用可以在鈦中發(fā)揮類似作用的廉價元素替代昂貴元素[4]

�。但TC4鈦合金的鑄錠晶粒非常粗大,通常需要高溫開坯工藝破碎粗大的晶粒,這顯著增加了成本��、工時和能

耗[5]?���,F(xiàn)階段針對TC4鈦合金,普遍通過使用Fe代替V從而達到降低鈦合金成本的目的[6]�。目前,國內(nèi)外已有

很多學(xué)者對此類低成本鈦合金的熱處理工藝與成形進行研究���。駱良順等[7]認為Ti-6Al-2.5V-1.5Fe-0.15O低

成本鈦合金屬于負溫度正應(yīng)變敏感材料,該合金的適宜熱變形區(qū)為應(yīng)變速率為0.001~0.01s-1���、變形溫度為

875~925℃。WanGL等[8]在Gleeble3800上進行了Ti6Al-0.4V-1.2Fe低成本鈦合金的等溫壓縮實驗,結(jié)果表明,

該合金的最佳變形溫度為820~950℃��、應(yīng)變速率為0.01~0.32s-1,與Ti-6Al-4V鈦合金相比,Ti-6Al-0.4V-

1.2Fe低成本鈦合金具有更好的熱加工性能和更好的塑性�����。BodunrinMO等[9]在Gleeble3500熱模擬機上對

Ti-6Al-1V-3Fe鈦合金進行了不同變形溫度(750~950℃)和應(yīng)變速率(1~10s-1)下的熱壓縮實驗,使用加工圖和

顯微結(jié)構(gòu)驗證來確定最合適的加工條件���。XuGH等[10]通過多道次熱變形將Ti-6Al-2.5V-1.5Fe鈦合金中原始

粗大的晶粒細化到更小的尺寸,闡明了不同變形條件下的熱變形行為和組織演變的協(xié)同調(diào)控規(guī)律,以及相應(yīng)的

動態(tài)再結(jié)晶行為。目前,針對Fe代替V的低成本鈦合金熱成形研究相對較多,但是針對TC4LCA低成本鈦合金這

一類通過改變微量元素比例,從而降低成本的鈦合金的熱成形研究相對較少����。TC4LCA是在傳統(tǒng)TC4鈦合金化學(xué)

成分的基礎(chǔ)上,保持主成分Al、V含量不變,對微量元素Fe和O的含量進行微調(diào),而設(shè)計的一種新型低成本鈦合

金[11]����。對比TC4鈦合金,其生產(chǎn)成本降低25%以上,且屈服強度與抗拉強度均優(yōu)于傳統(tǒng)TC4鈦合金。但針對

TC4LCA低成本鈦合金熱彎曲工藝尚缺乏系統(tǒng)研究,因此,本文詳細研究了不同熱處理制度對TC4LCA低成本鈦合

金的硬度�、強度、回彈變形以及成形性能的影響,探究TC4LCA低成本鈦合金熱彎曲最佳工藝參數(shù),進而降低鈦

合金航天航空構(gòu)件成本,這對于推廣TC4LCA低成本鈦合金在航空航天高端裝備領(lǐng)域的應(yīng)用是十分必要的。

1�、實驗材料

本研究從由西部鈦業(yè)有限責(zé)任公司提供的退火態(tài)TC4LCA鈦合金坯料中切割長度為165mm、寬度為80mm��、厚度

為12mm的板坯試樣(軋制方向)��。

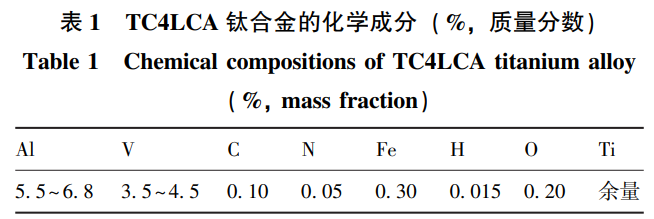

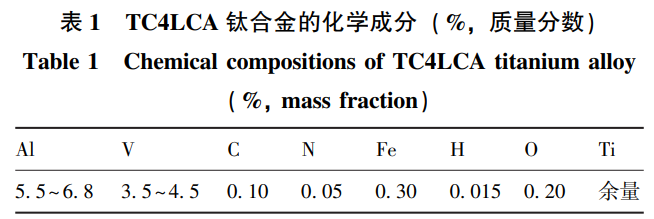

其化學(xué)成分見表1,其屈服強度為1000MPa,抗拉強度為1033MPa��。

2�����、V型件熱彎曲實驗裝置與方法

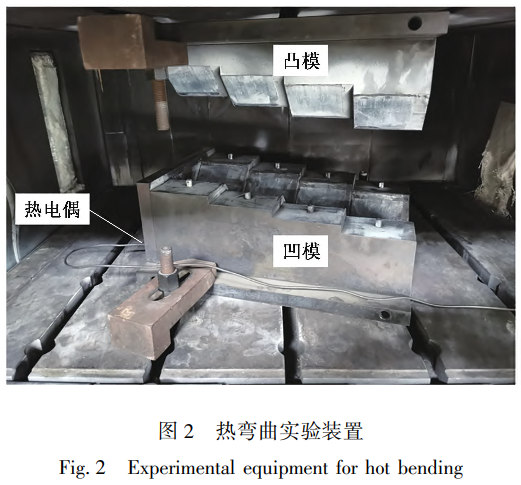

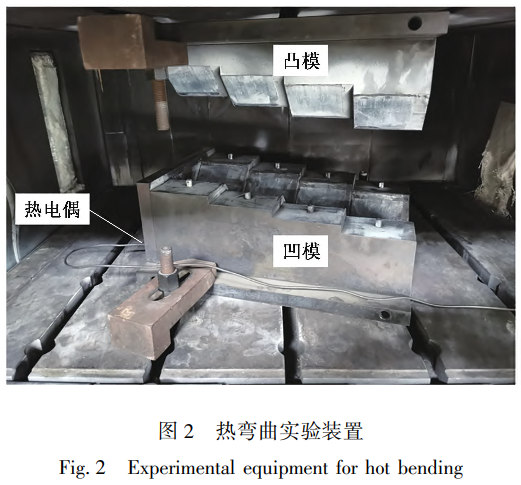

為探究TC4LCA鈦合金V型件熱彎曲工藝參數(shù),開展鈦合金熱彎曲實驗�����。實驗在熱成形實驗單元RX-1設(shè)備上進行

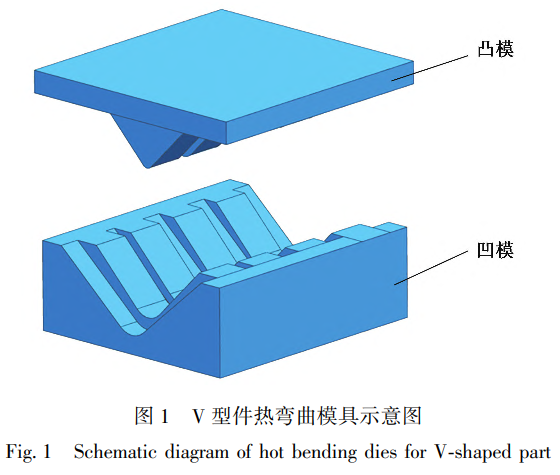

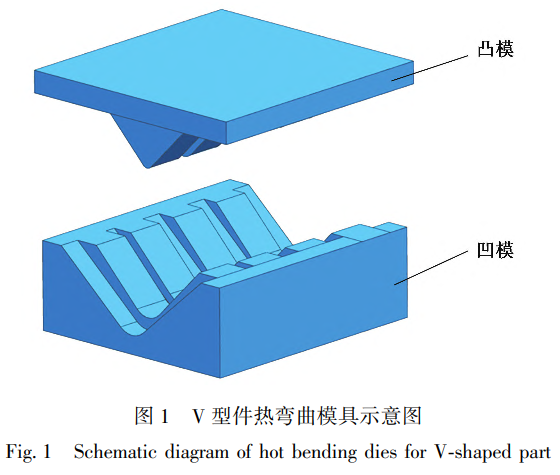

,上下平臺采用電熱棒電阻加熱的方式,通過PID控制設(shè)備爐內(nèi)溫度�����。實驗用V型件熱彎曲模具示意圖與安裝位

置如圖1和圖2所示,采用R4.8mm圓角半徑的型面進行熱彎曲實驗,模具和板料的溫度通過平臺升溫傳導(dǎo),平臺

使用K型熱電偶測溫,精度范圍為±1.5℃��。在V型件熱彎曲模具內(nèi)設(shè)置了熱電偶放置孔,在進行熱彎曲實驗時,

熱電偶外接溫度監(jiān)控記錄儀,由溫控儀實時檢測V型件成形溫度變化��。實驗開始前,在模具與板坯上噴涂石墨

作為潤滑劑;V型件熱彎曲模具裝爐,安裝熱電偶,通過PID溫控儀設(shè)定實驗所需目標溫度;待溫度升至目標溫度

后放入板坯,板坯通過臺階以及板坯與模具一端對齊的方式定位;板坯在模具內(nèi)保溫3min,保證板坯溫度達到

實驗所需溫度,由于模具較小,且熱電偶孔安裝位置接近板坯型面,可認定熱電偶外接的溫度監(jiān)控記錄儀所顯

示的溫度代表板坯的溫度;凹模保持固定,凸模以5mm·s-1的速度向下沖壓;沖壓結(jié)束后,模具合模保持不動,

在此狀態(tài)下保持一定的時間,同時監(jiān)測溫控儀的溫度變化;保壓結(jié)束后,取出零件,放在室溫環(huán)境中自然冷卻回

彈����。

TC4LCA鈦合金V型件熱彎曲實驗采用耦合模具等溫?zé)釅撼尚畏椒ㄍ瓿?模具材料為耐熱鑄鋼ZG35Cr24Ni7SiN�����。

模具凸模的彎曲半徑分別為(t為板坯初始厚度,t=12mm):0.5t(6mm)�����、1.0t(12mm)�����、1.5t(18mm)�����、2.0t

(24mm),彎曲角度均為90°��。鈦合金在室溫下的變形抗力高、成形性能較差,易導(dǎo)致構(gòu)件過度回彈及開裂,因此

,可通過提高成形溫度改善其成形性能[12],但是在800℃以上,鈦合金會呈現(xiàn)出典型的超塑性�。因此,本文研

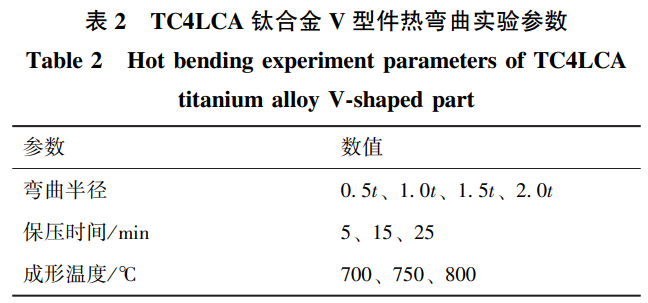

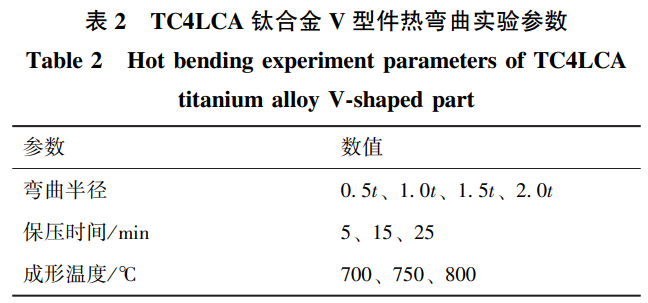

究的鈦合金熱彎曲工藝的溫度區(qū)間為700~800℃。熱彎曲成形溫度分別選取為700�、750和800℃,模具升溫至

目標溫度后,轉(zhuǎn)移試樣至模具中保溫20min后開始成形,當(dāng)凸凹模耦合后加壓至147kN,分別保壓5、15��、25min

后取出試件,空冷至室溫。具體實驗參數(shù)如表2所示,每組條件進行3次重復(fù)性實驗��。

在成形結(jié)束后利用游標角度尺測量兩個直角邊的角度,將測得的角度與模具數(shù)模的直角邊角度進行對比,進而

得出回彈角,再利用壁厚測量儀測量V型件壁厚變化��。同時為探究不同工藝參數(shù)對鈦合金微觀組織的影響,沿V

型件厚度方向切割金相樣品,經(jīng)打磨��、拋光�、腐蝕后利用金相顯微鏡觀察V型件成形過程中的微觀組織變化。

為探究不同熱彎曲工藝參數(shù)對V型件力學(xué)性能的影響規(guī)律,沿V型件對稱等距位置分別測量維氏硬度,并在V型

件兩側(cè)直邊區(qū)域切割拉伸試樣,進行強度測量����。

3、結(jié)果與分析

3.1 尺寸偏差分析

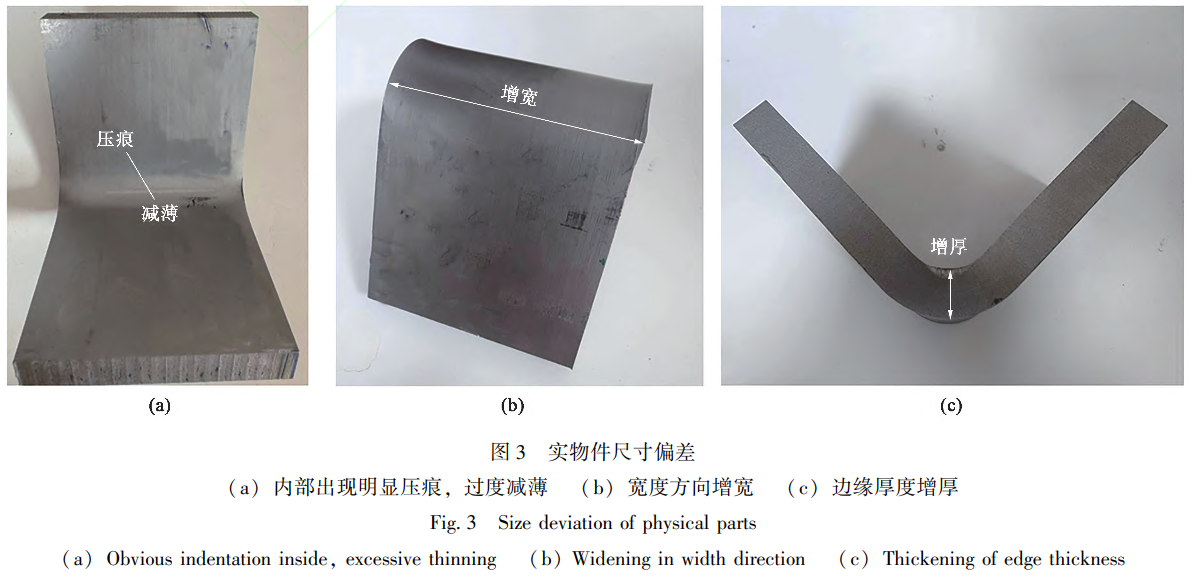

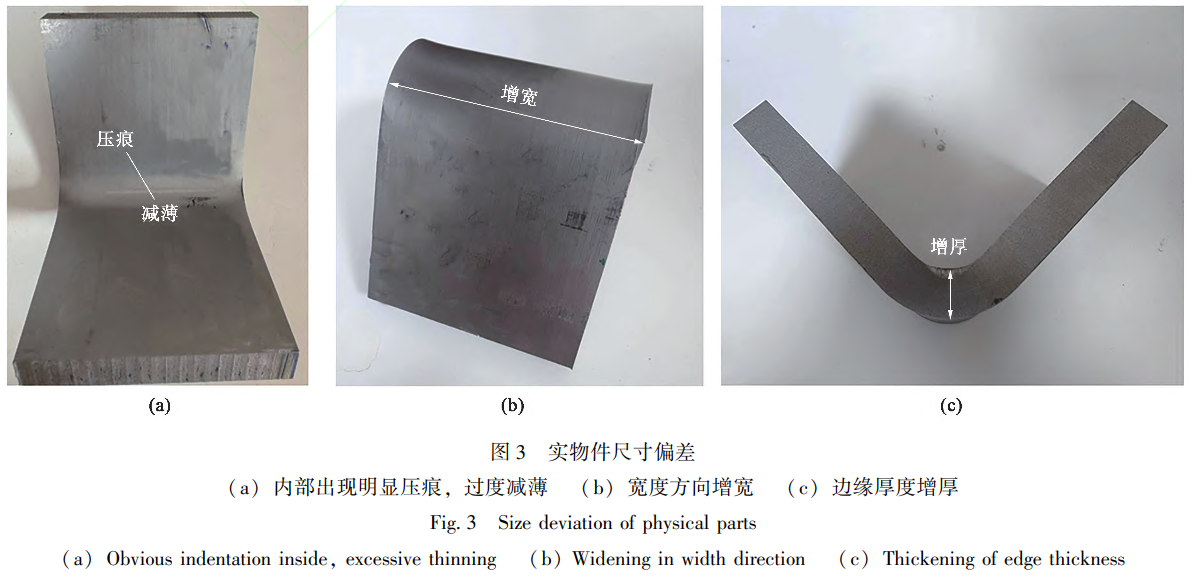

較小的彎曲半徑(0.5t)導(dǎo)致成形產(chǎn)生明顯的尺寸偏差,如圖3所示,該彎曲半徑下,V型件內(nèi)部出現(xiàn)明顯壓痕,造

成彎曲內(nèi)側(cè)厚度方向上過度減薄�。寬度方向在厚向擠壓力的作用下發(fā)生伸長變形,彎曲角周圍產(chǎn)生壓縮變形,

使得金屬在寬度方向上向兩側(cè)流動,造成寬度方向增寬,寬度從80mm增大至82.34mm。同時,圓角外側(cè)由于不受

凸模的直接作用力,因此寬度方向的變形量較少,內(nèi)側(cè)金屬帶動外側(cè)金屬運動,使得內(nèi)側(cè)外翻,在邊緣產(chǎn)生畸變

缺陷,導(dǎo)致邊緣厚度從12mm增厚至12.69mm���。

3.2 回彈分析

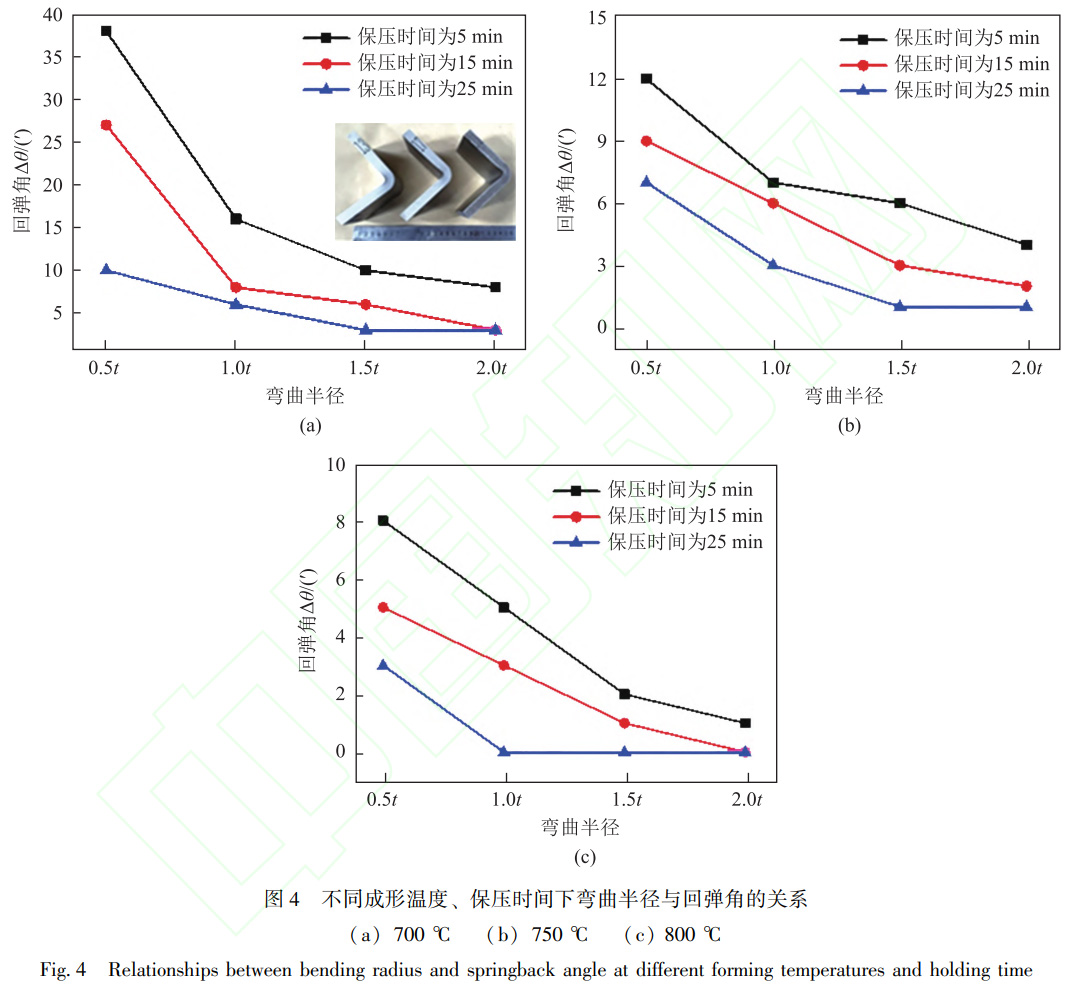

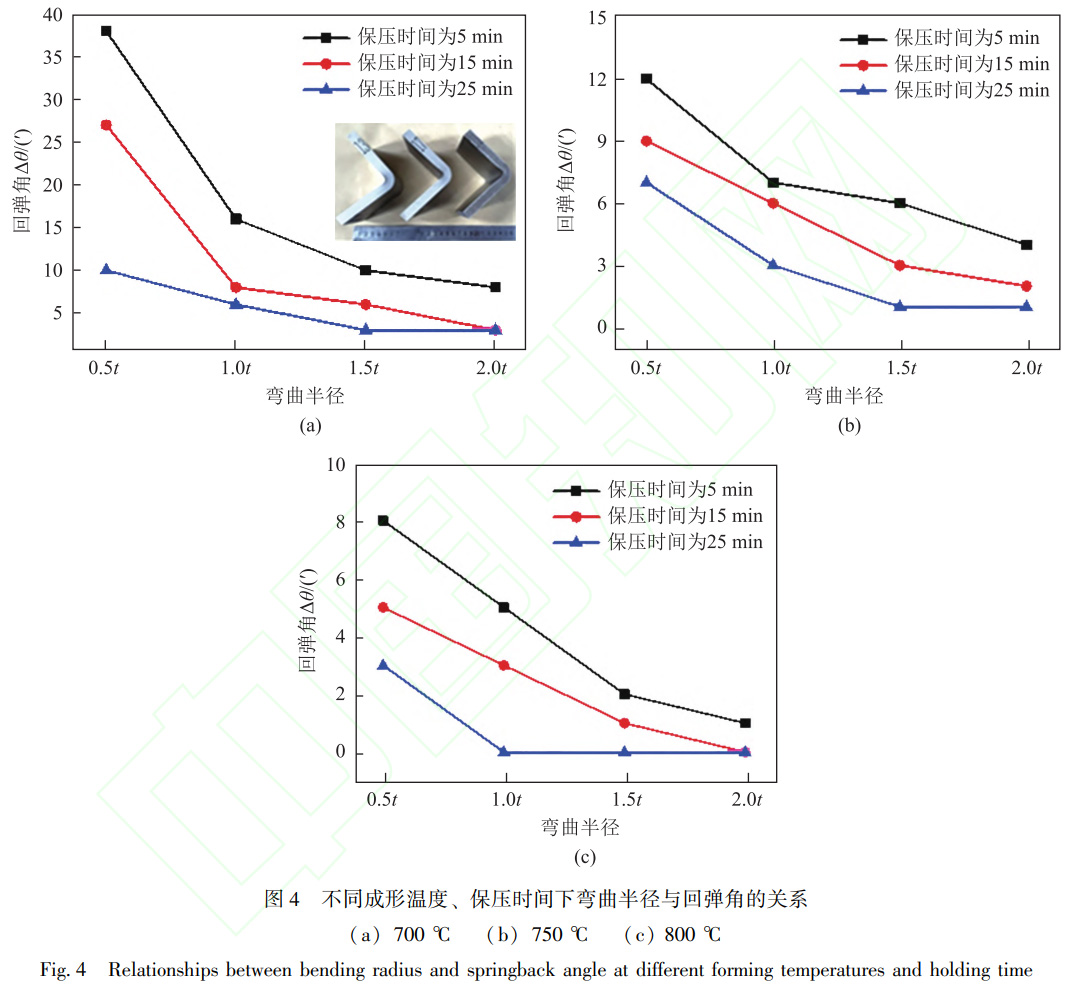

不同成形溫度和保壓時間下彎曲半徑與回彈角的關(guān)系如圖4所示���。測量結(jié)果表明,在相同成形溫度條件下,隨

著彎曲半徑與保壓時間的增加,回彈角減小,在700℃條件下,回彈角從38′降低至3′,在750

℃條件下,回彈角從12′降低至1′,在800℃條件下,回彈角從8′降低至0′。鈦合金厚板V型件熱彎曲時出現(xiàn)

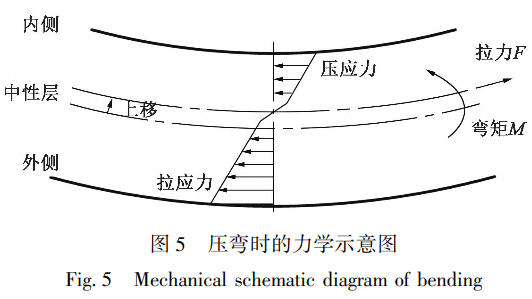

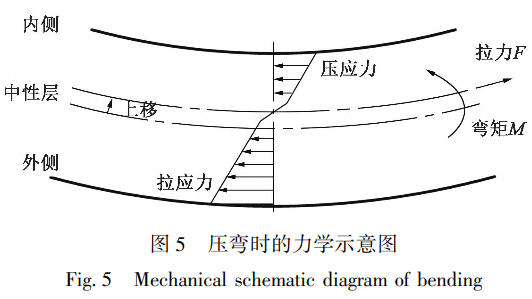

的缺陷為回彈與壁厚減薄���。V型件成形受力示意圖如圖5所示,在實驗測試中,由于摩擦,板材受到彎矩M和拉力

F���。當(dāng)彎曲半徑較小時,在拉力F的作用下板坯外側(cè)受拉應(yīng)力變形量較高,外側(cè)與內(nèi)側(cè)壓應(yīng)力產(chǎn)生較大差異,板

材的中性層向內(nèi)層移動,導(dǎo)致彎曲后回彈角較大����。

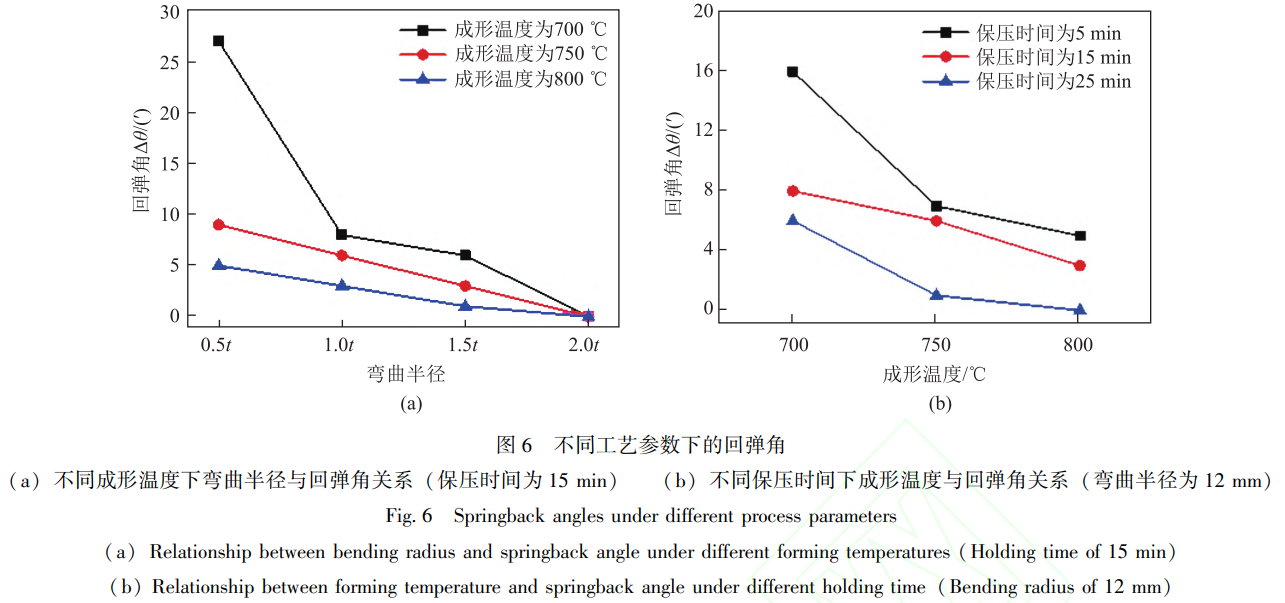

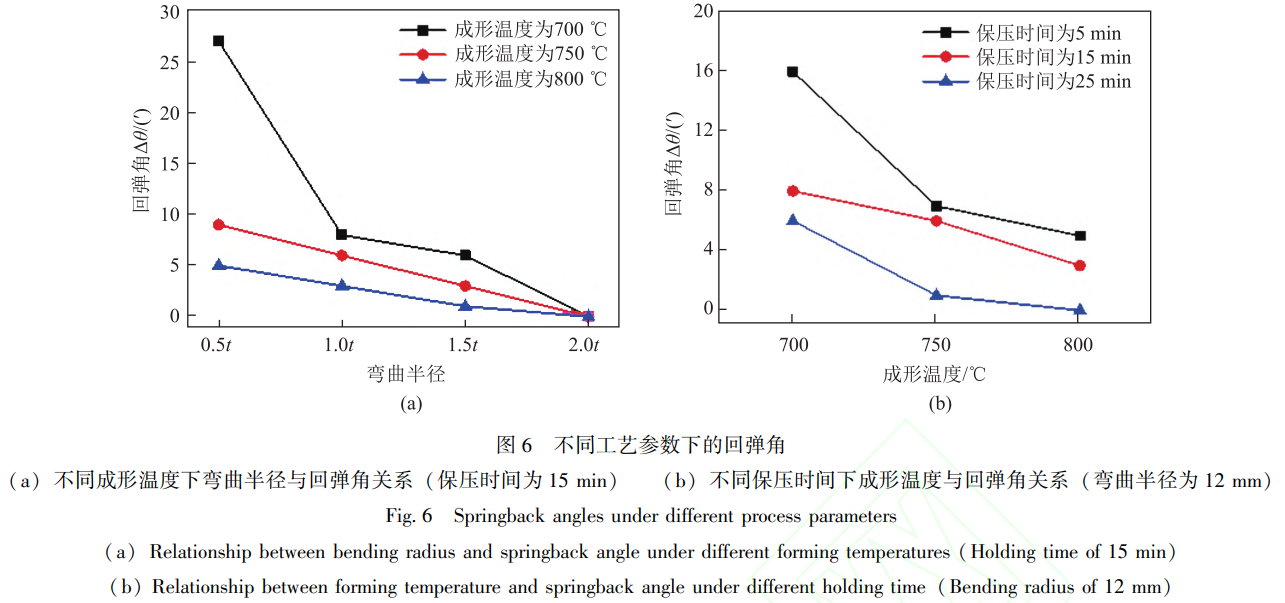

保壓時間同為15min時,不同成形溫度下彎曲半徑與回彈角的關(guān)系如圖6a所示,可以發(fā)現(xiàn)成形溫度從700℃提升

至800℃�����、彎曲半徑從0.5t增大至2.0t時,回彈角從27′降低至0′,V型件的彎曲回彈得到有效抑制����。當(dāng)彎曲

半徑為12mm時,不同保壓時間下成形溫度與回彈角的關(guān)系如圖6b所示,隨著成形溫度從700℃提升至800℃、保

壓時間從5min增加至25min時,回彈角逐漸降低,回彈角從16′降低至0′,這是因為伴隨著成形溫度和保壓時間的增加,鈦合金零件在高溫下停留時間越長,則應(yīng)力松弛越明顯,在總變形量不變的條件下,其彈性變形隨時間的延長不斷轉(zhuǎn)變?yōu)榉菑椥宰冃?故回彈角減小��。杜舜堯等[13]研究發(fā)現(xiàn),鈦合金的應(yīng)力松弛可以分為兩個階段:第1個階段,應(yīng)力松弛速率很快,剩余應(yīng)力急劇降低;第2個階段,應(yīng)力松弛較為緩慢,逐漸趨近于定值����。因此,將保壓時間為15與25min的零件回彈角對比可以發(fā)現(xiàn),持續(xù)延長保壓時間對回彈角影響不大。

3.3 壁厚分布規(guī)律

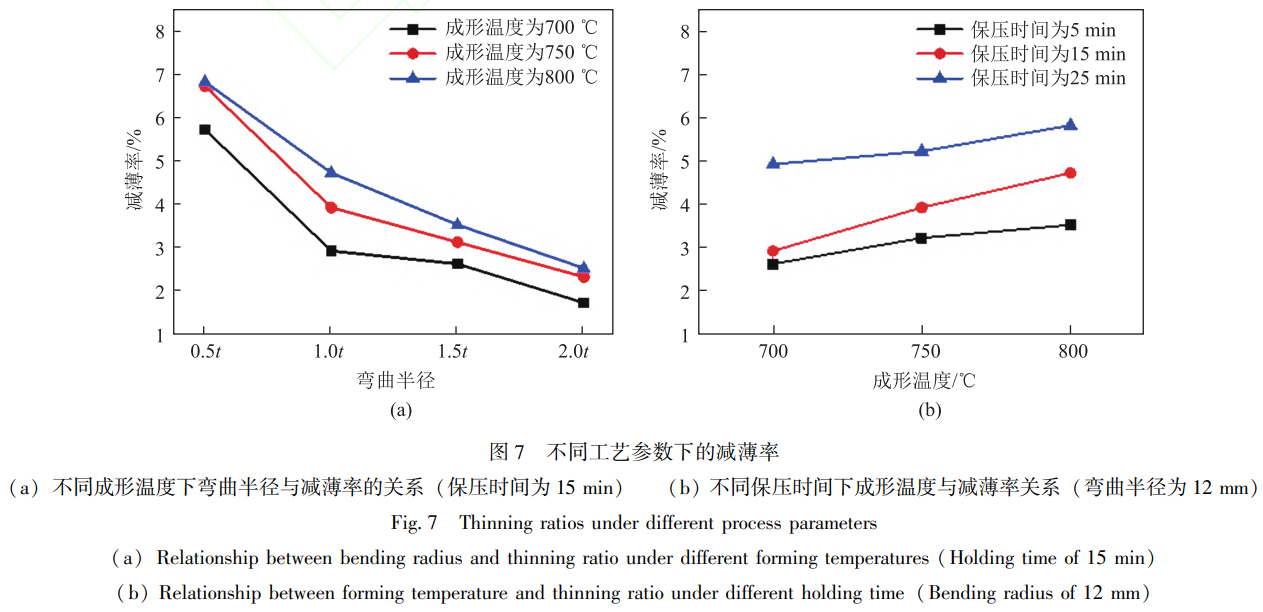

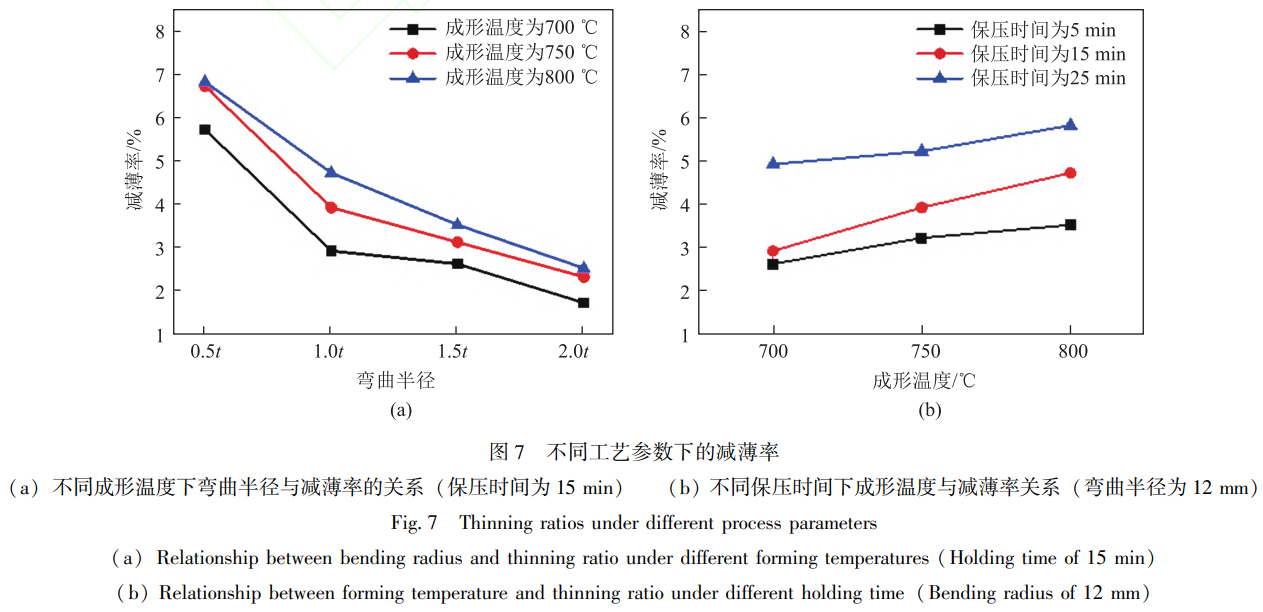

各工藝參數(shù)與減薄率關(guān)系曲線如圖7所示��。保壓時間為15min時,不同成形溫度下,彎曲半徑與減薄率的關(guān)系如

圖7a所示,在700℃條件下,隨著彎曲半徑的增加,減薄率從5.7%降低至1.7%��。在750℃條件下,減薄率從6.7%降低至2.3%��。在800℃條件下,減薄率從6.8%降低至2.5%��。當(dāng)彎曲半徑為12mm時,不同

保壓時間下成形溫度與減薄率的關(guān)系如圖7b所示,可以發(fā)現(xiàn),隨著成形溫度與保壓時間的增加,減薄率增大�����。

這主要是因為在較低的成形溫度下,發(fā)生動態(tài)再結(jié)晶的趨勢較小,宏觀變形上獲得更明顯的加工硬化,可以積

累更多位錯,進而產(chǎn)生的應(yīng)變硬化有助于改善成形構(gòu)件不同截面壁厚的均勻性,同時,隨著成形溫度的升高,板

料與模具之間的摩擦力增大,加工硬化現(xiàn)象減弱,拉伸傳力區(qū)的承載能力減弱,應(yīng)力集中現(xiàn)象明顯,零件更趨于

發(fā)生減薄[14]�����。綜合考慮工藝參數(shù)對回彈角和減薄率的影響,建議后期熱彎曲工藝過程中彎曲半徑大于12mm,

成形溫度為750℃,保壓時間為15min,此為最佳成形條件�����。

3.4 微觀組織分布規(guī)律

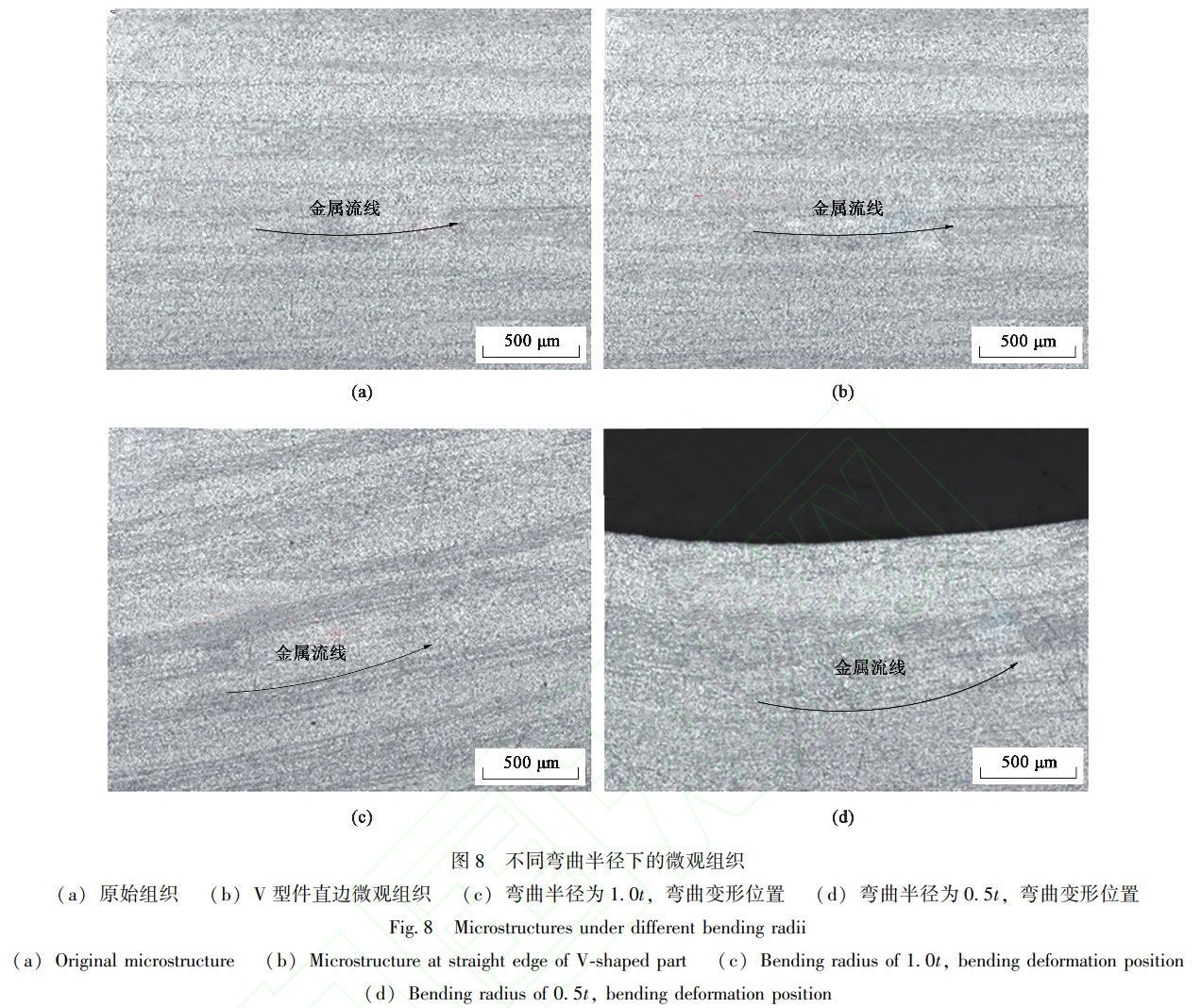

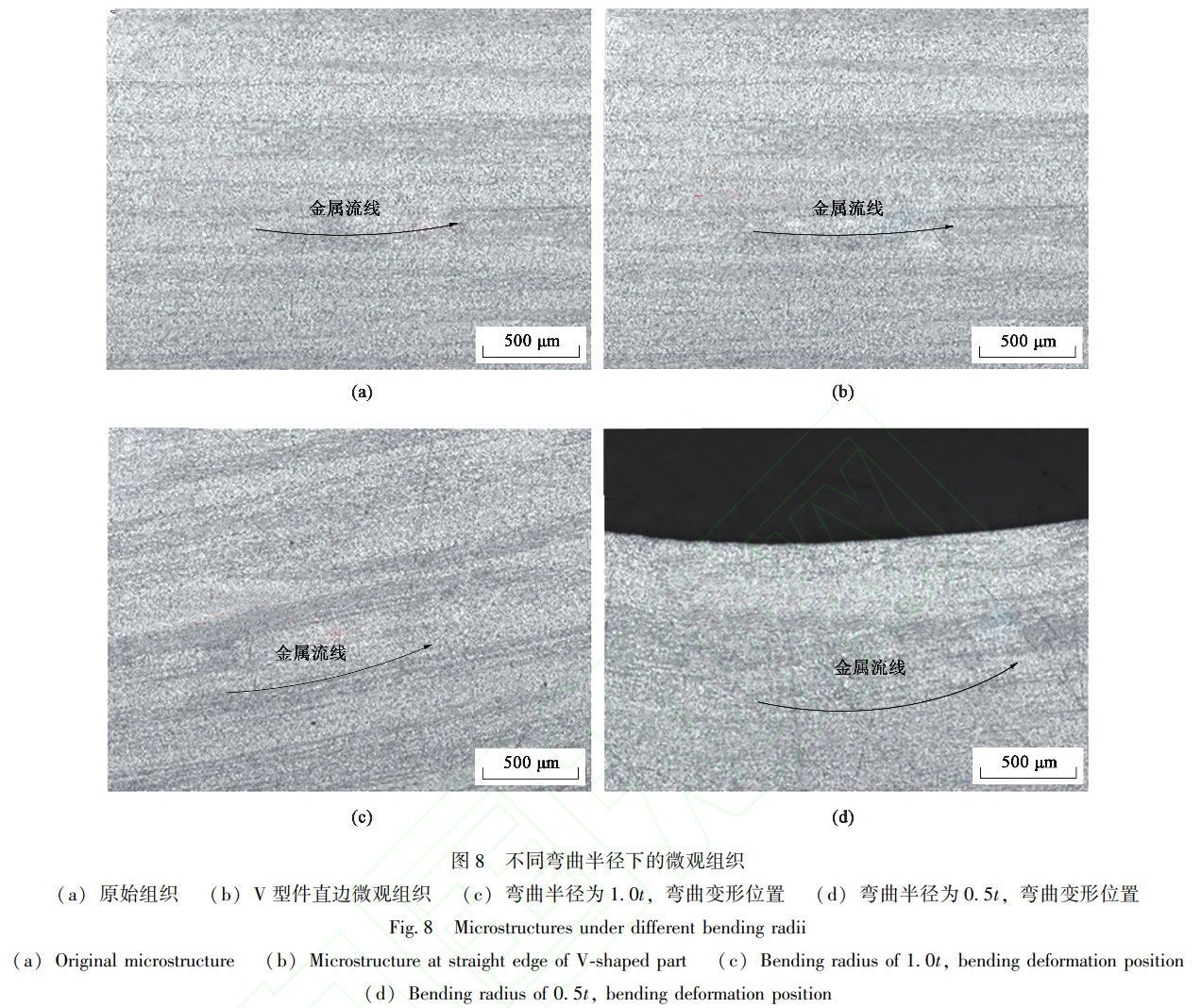

V型件熱彎曲過程中微觀組織變化如圖8所示��。

原始板材中組織呈板條狀�。板坯彎曲成形V型件過程中直邊傳力區(qū)金屬發(fā)生伸長類變形,該位置金屬流線組織

沿伸長方向拉長,未發(fā)生明顯彎曲。V型件彎曲變形位置金屬的發(fā)生明顯彎曲變形,板條狀

組織明顯彎曲,且隨著成形構(gòu)件彎曲半徑的減小,金屬流線組織的彎曲現(xiàn)象越明顯,其組織演化與宏觀變形規(guī)

律一致����。

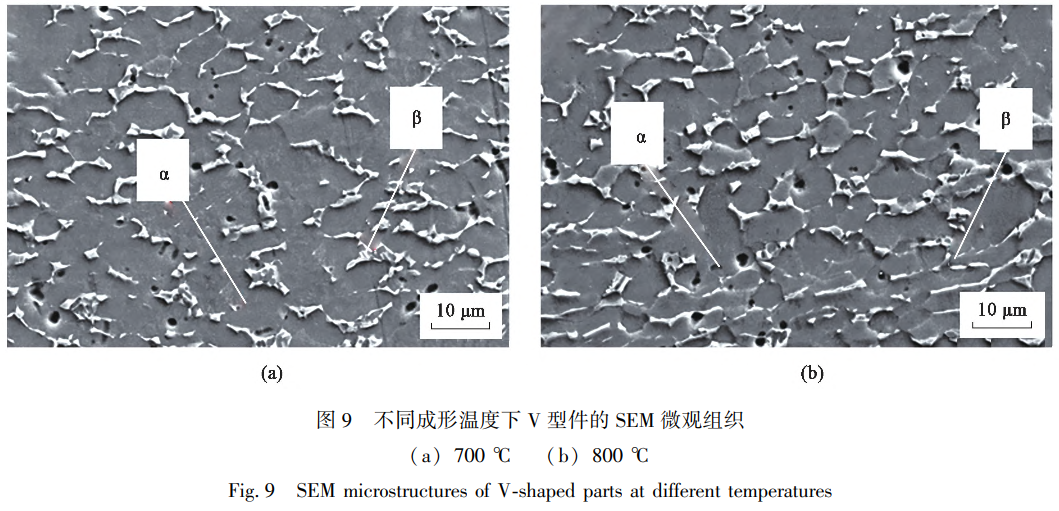

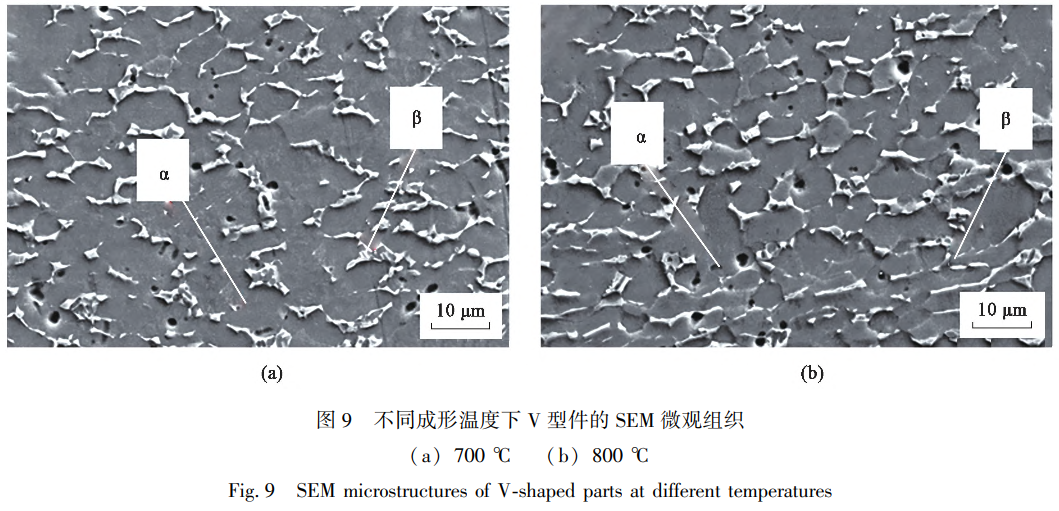

從成形溫度為700和800℃的V型件上切割微觀組織觀測樣品,使用掃描電子顯微鏡

(ScanningElectronMicroscope,SEM)進行微觀組織觀測。觀測結(jié)果如圖9所示,其中淺灰色區(qū)域為β相,深色

區(qū)域為α相,隨著成形溫度由700℃增加至800℃,α相含量降低,β相含量增加,β相相較于α相具有更多的滑

移系,屈服強度低,塑性好,彈性變形量相對較小,這將明顯改善高溫塑性變形能力,減弱成形V型件的回彈行為

���。

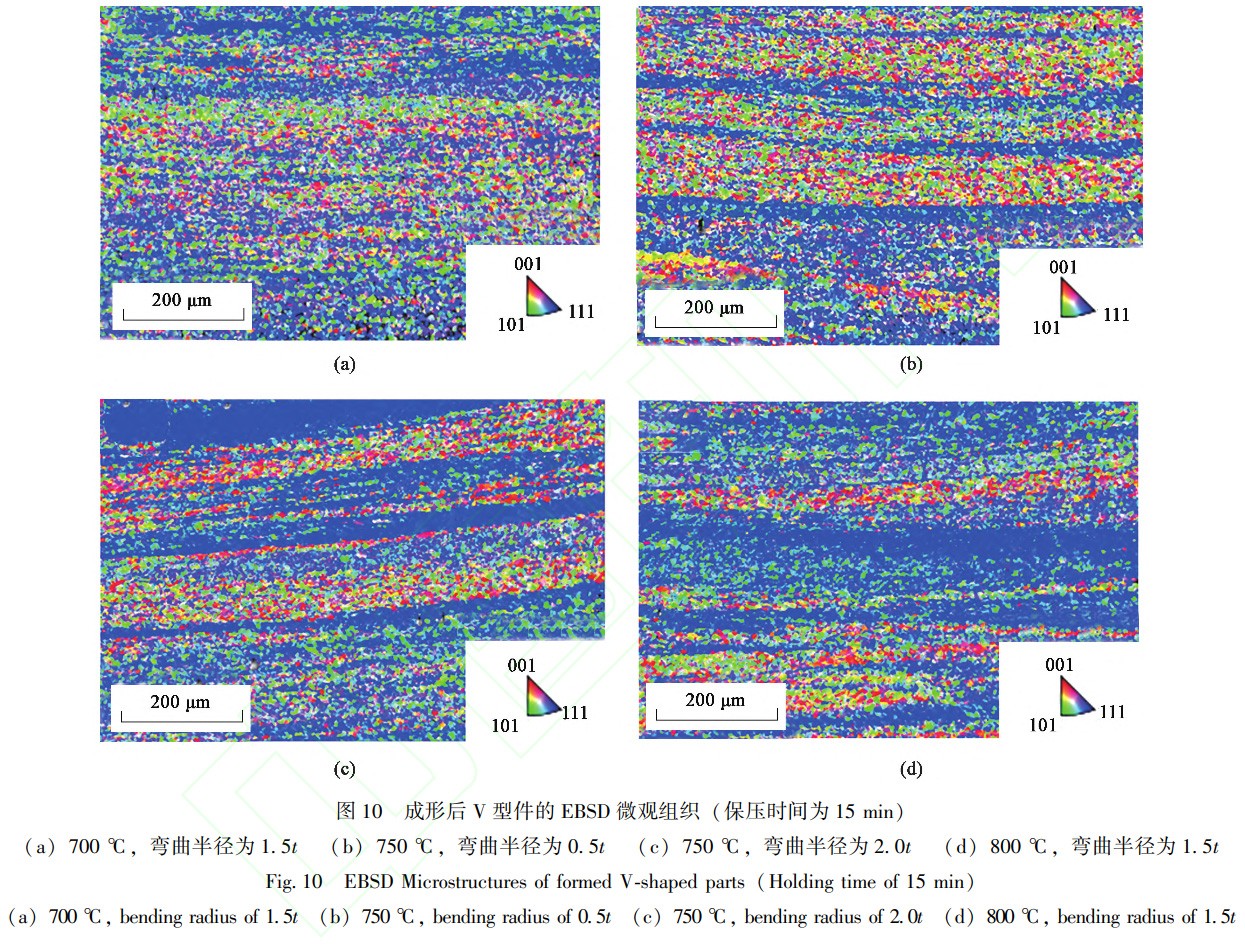

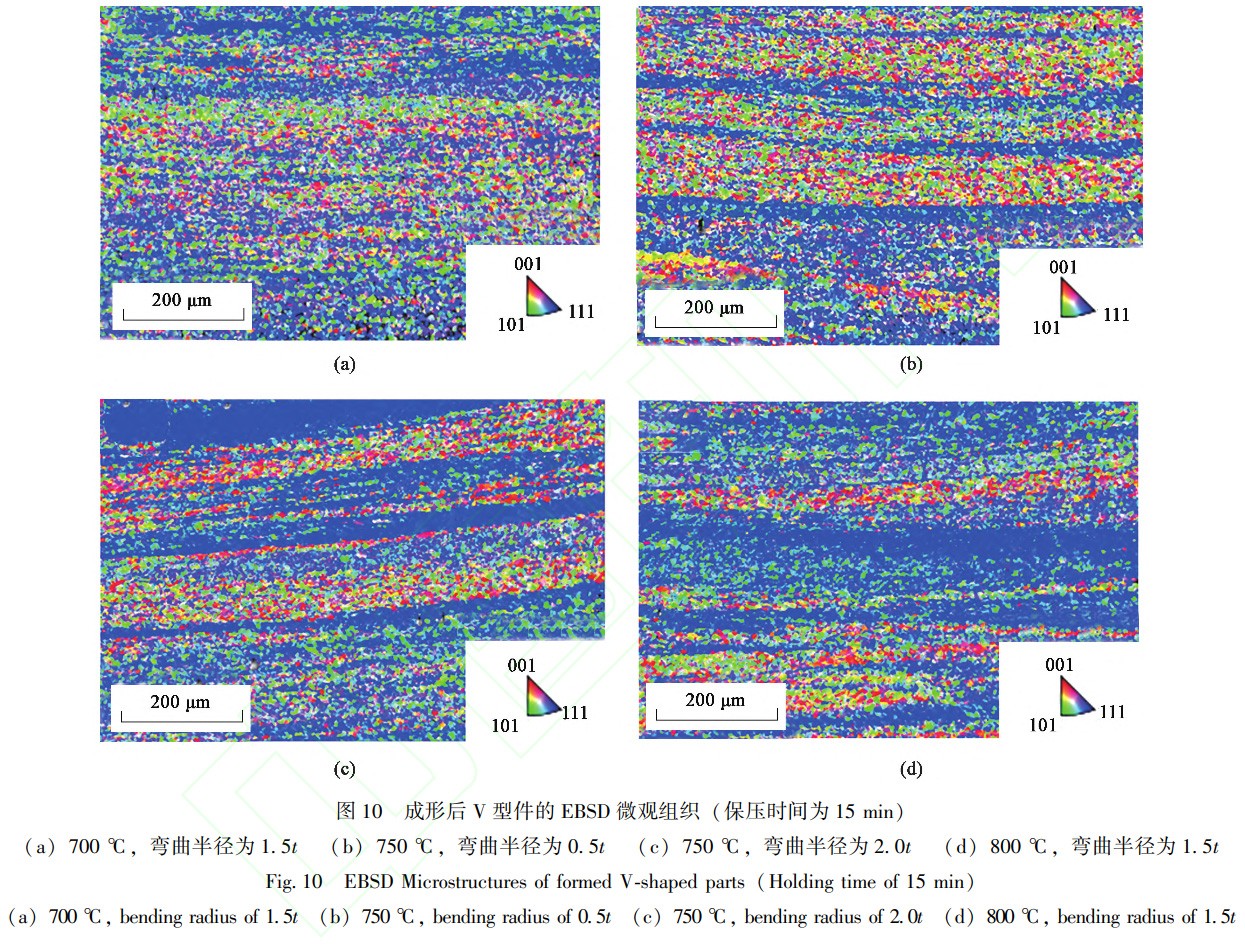

通過電子背散射衍射(ElectronBackscatterDiffraction,EBSD)技術(shù)觀察不同工藝參數(shù)條件下成形的V型件軋

制方向組織分布,如圖10所示,可以發(fā)現(xiàn)15min保壓時間下不同成形溫度�����、彎曲半徑條件下的微觀組織分布規(guī)

律一致�。由于原始鈦合金板坯厚度為12mm,在軋制過程中應(yīng)力分布不均勻,導(dǎo)致在厚度方向存在一定的板條狀

軋制組織形態(tài)。

在不同彎曲半徑與成形溫度下,晶粒取向較為均勻,各向異性趨勢較弱,這是因為在熱彎曲過程中,板坯內(nèi)部的

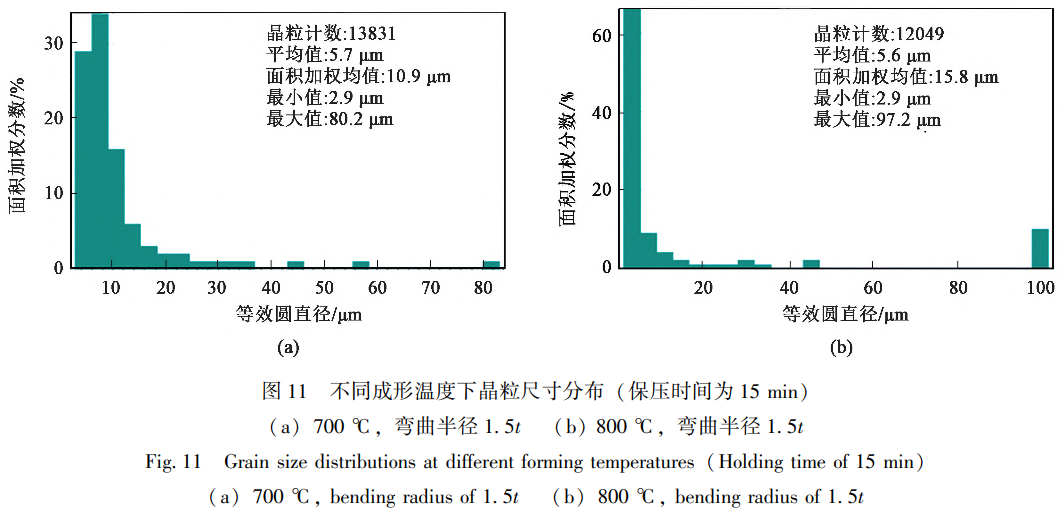

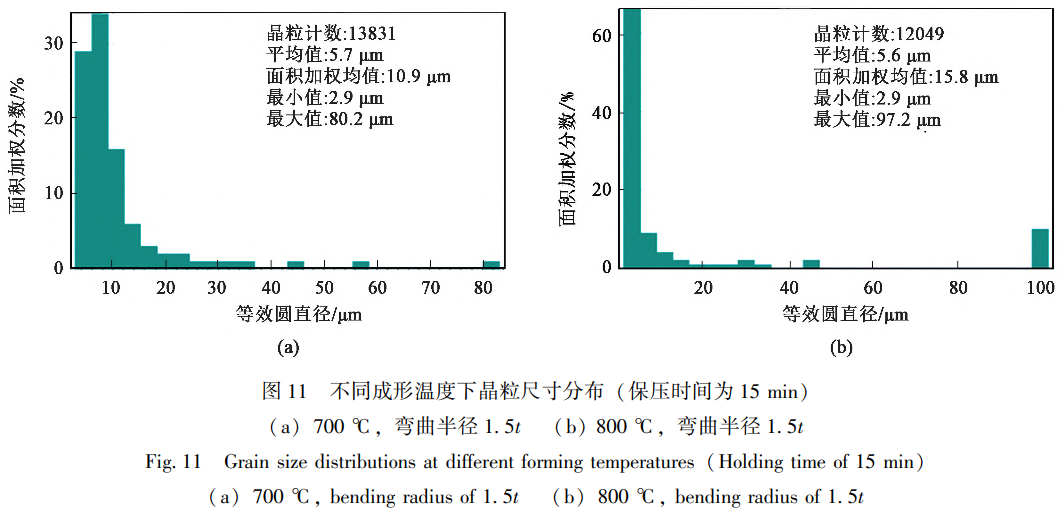

應(yīng)力分布較均勻,無明顯的應(yīng)力集中區(qū)域�。不同成形溫度下、保壓15min得到的晶粒尺寸分布如圖11所示,可

以觀察到,整體晶粒中大部分的等效圓直徑尺寸小于10μm,該部分數(shù)量占選區(qū)數(shù)量的80%左右,標準偏差較小,

總體上呈細小均勻分布�����。隨著成形溫度的提高,晶粒尺寸由10.9μm增加至15.8μm,晶粒尺寸偏差略有增加���。

這是由于較高的成形溫度導(dǎo)致板坯內(nèi)部的原子擴散速率增加,且晶界遷移速率增加,易導(dǎo)致晶粒粗化�����。V型件

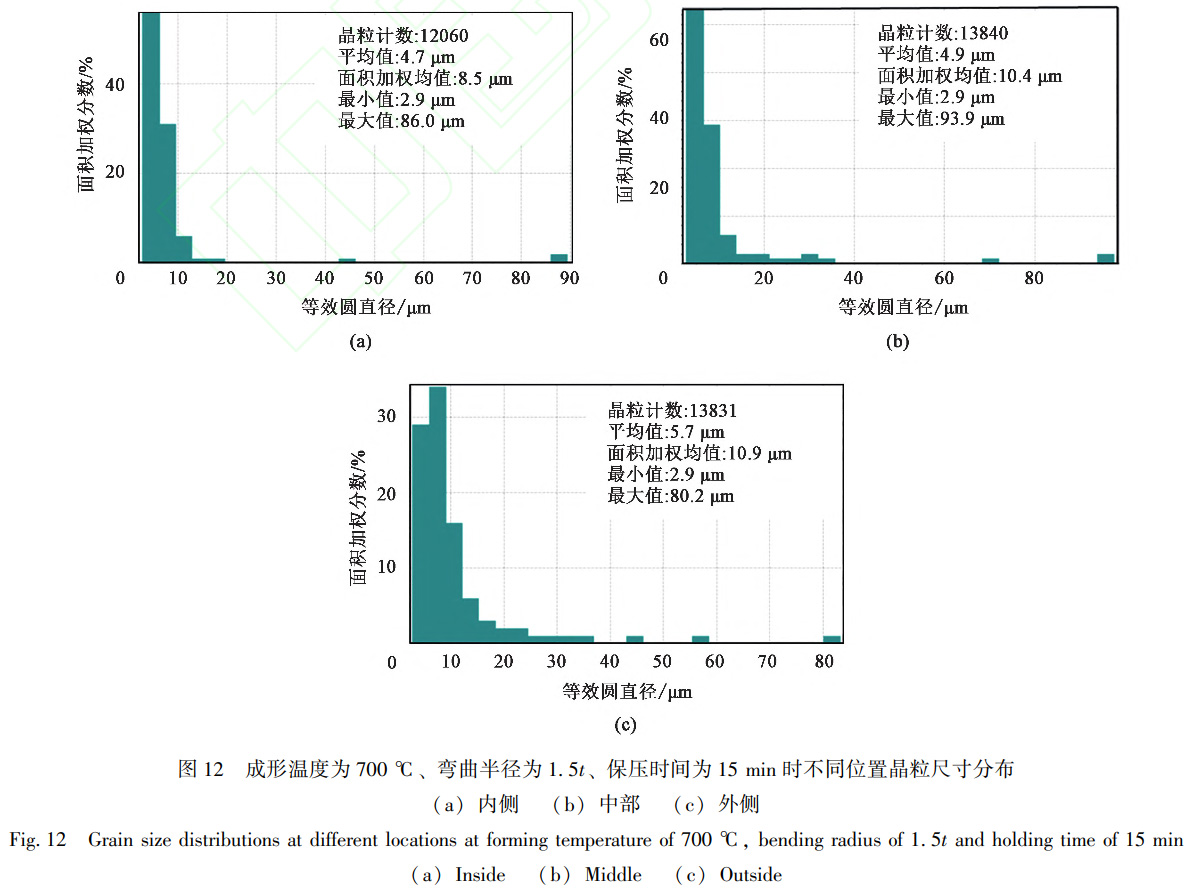

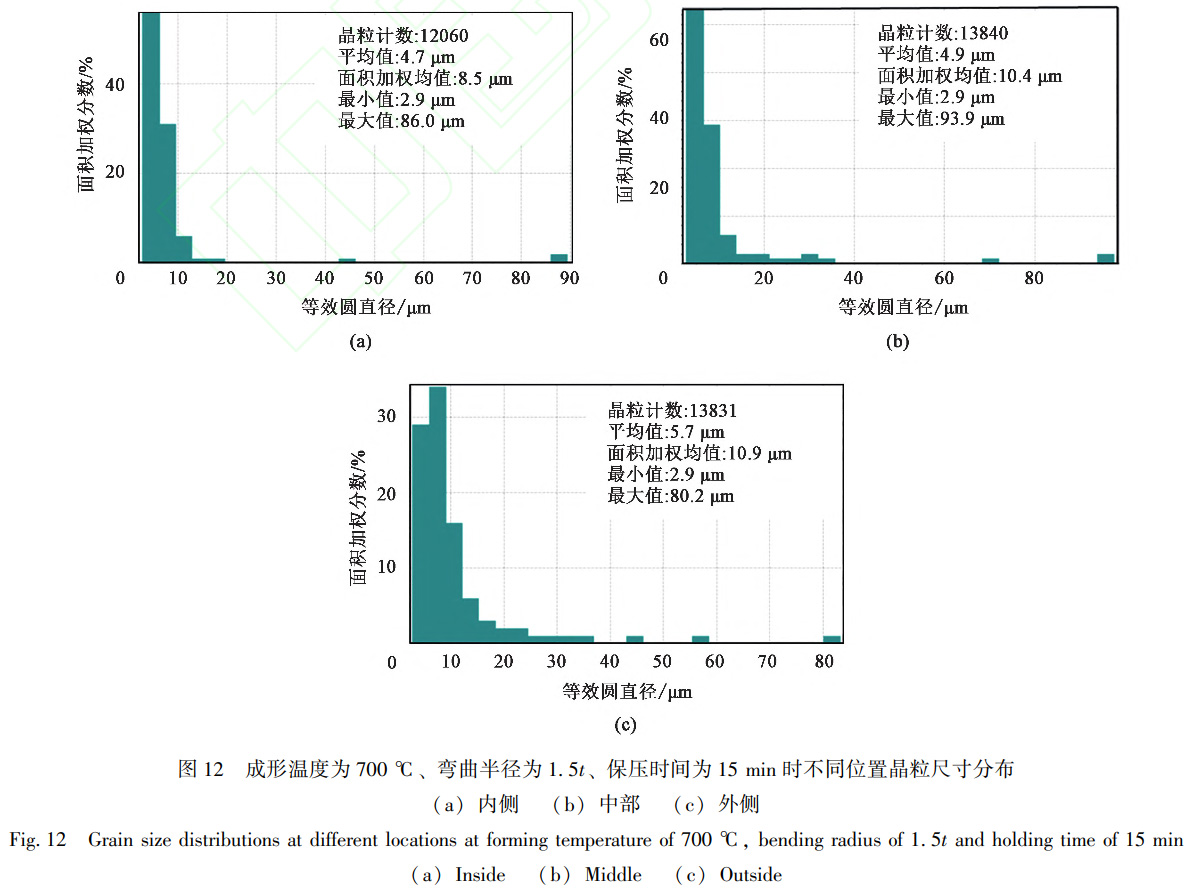

在熱壓彎曲區(qū)域沿厚度方向分為內(nèi)側(cè)�、中部和外側(cè),3種位置的晶粒尺寸分布情況如圖12所示,從圖12中可以

觀察到,內(nèi)側(cè)區(qū)域的平均晶粒尺寸為8.5μm,中間區(qū)域的平均晶粒尺寸為10.4μm,外側(cè)區(qū)域的平均晶粒尺寸為

10.9μm,這是因為內(nèi)外側(cè)在熱壓彎曲過程中的應(yīng)力狀態(tài)不一致��。V型件內(nèi)側(cè)受壓應(yīng)力����、外側(cè)受拉應(yīng)力,導(dǎo)致內(nèi)

側(cè)晶粒尺寸壓縮變小,外側(cè)晶粒尺寸拉伸變大。

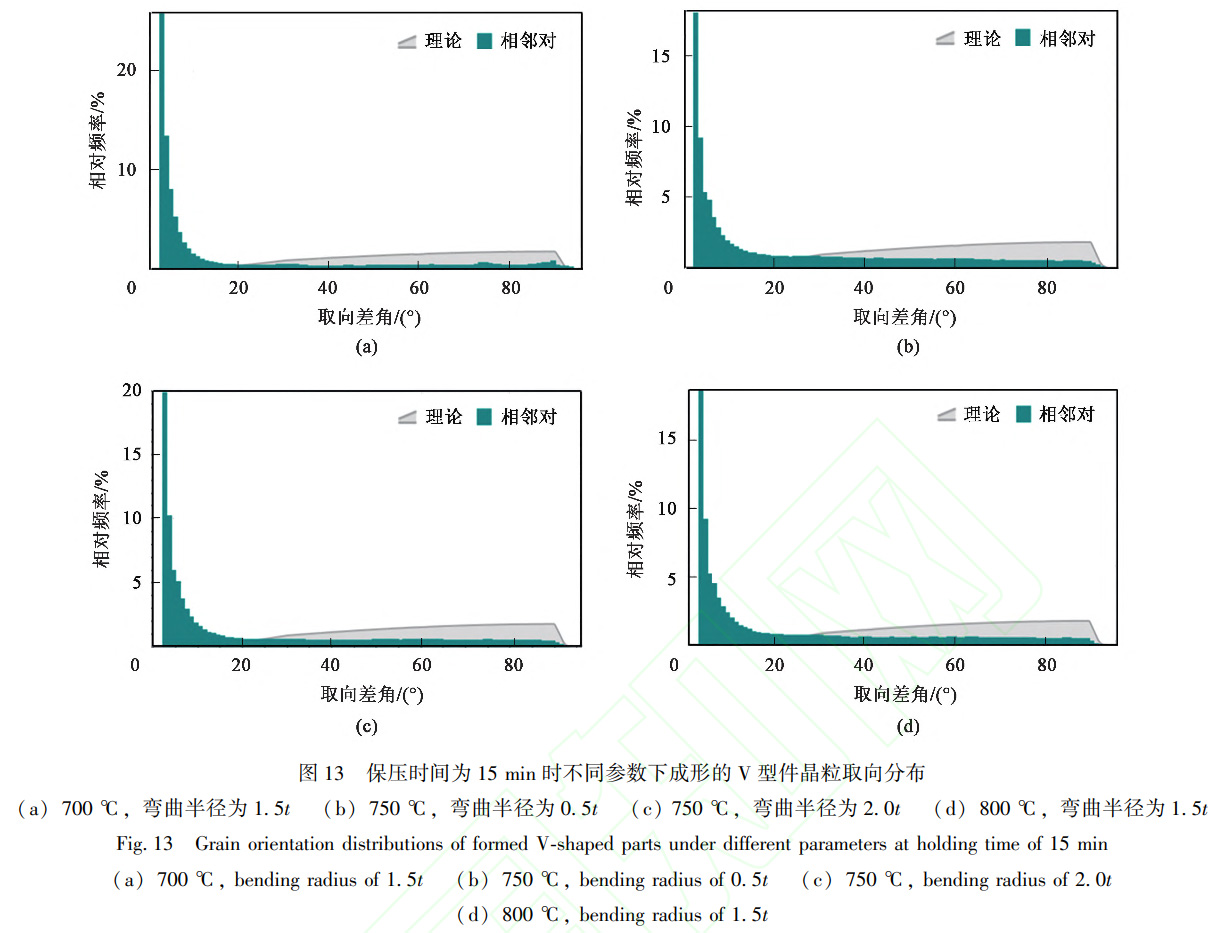

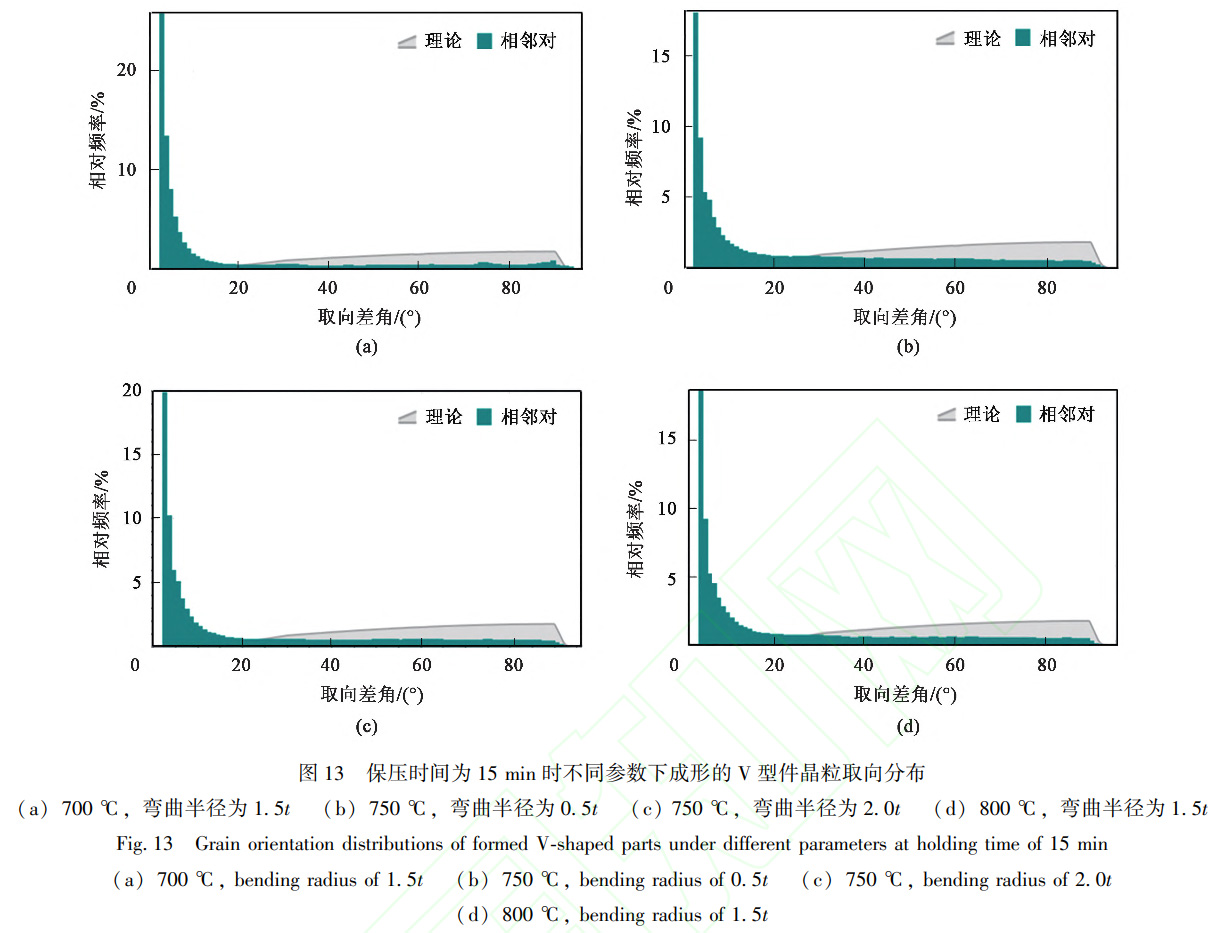

在相同保壓時間下,不同成形溫度及彎曲半徑的工藝參數(shù)下V型件的晶粒取向分布情況如圖13

所示,由圖13可以觀察到,由于厚板軋制退火過程中未形成完全等軸組織,后續(xù)熱彎曲過程中存在大量的殘余

應(yīng)力及位錯,這導(dǎo)致熱壓成形后小角度晶界比例仍較高,且不同工藝參數(shù)條件下晶粒取向分布規(guī)律基本一致,

證明當(dāng)前成形條件下板坯高溫?zé)釅簭澢^程未發(fā)生明顯的動態(tài)再結(jié)晶現(xiàn)象�����。

其中,當(dāng)成形溫度為800℃時,V型件小角度晶界含量明顯小于700和750℃條件下的,且當(dāng)成形溫度同為750℃時

,彎曲半徑為0.5t時V型件的小角度晶界含量明顯小于彎曲半徑為2.0t時的。

這說明盡管總體上動態(tài)再結(jié)晶趨勢較小,但在較高成形溫度及彎曲變形下,仍然可獲得少量的高溫及變形位錯

所誘導(dǎo)的動態(tài)再結(jié)晶,形成再結(jié)晶晶核,消除位錯�。

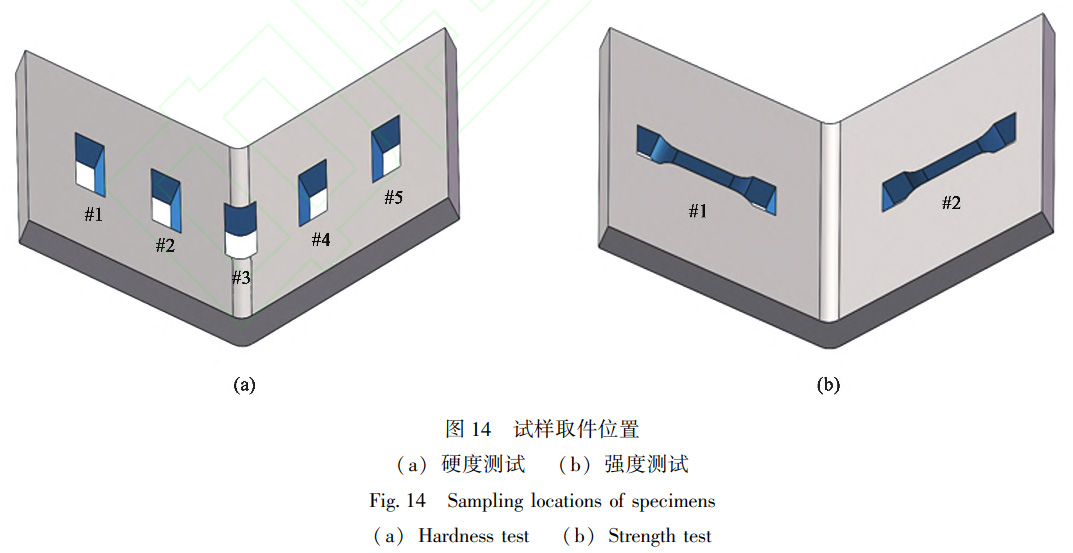

3.5 力學(xué)性能分析

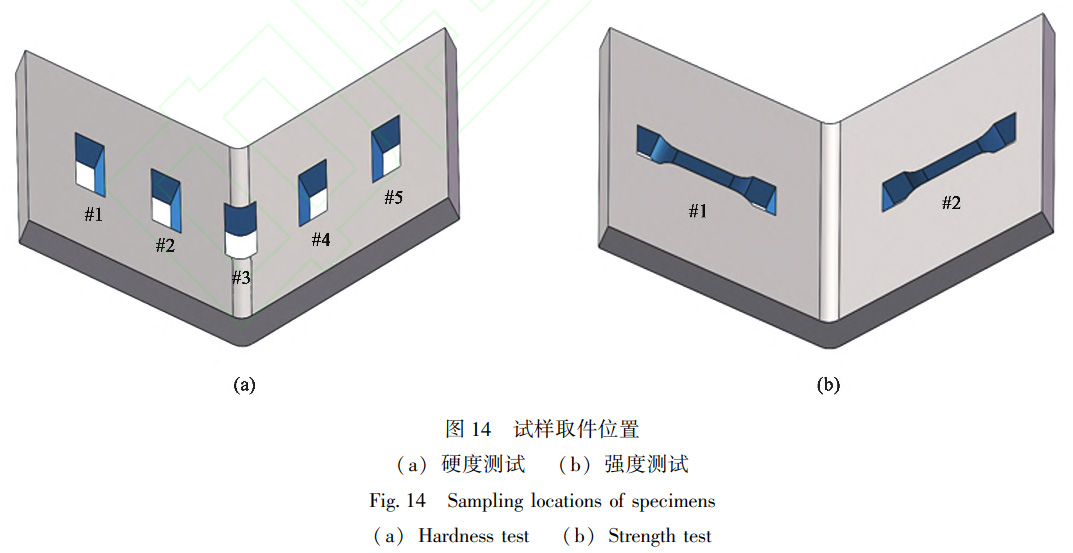

硬度和強度測試取樣位置如圖14所示。各區(qū)域的維氏硬度值如表3所示,熱彎曲成形后,V型件硬度總體呈下降

趨勢,性能基本均達到了母材的90%�。隨著成形溫度的升高,維氏硬度值有小幅降低�����。室溫單軸拉伸力學(xué)性能

如表4所示,其屈服與抗拉強度同樣隨著成形溫度的升高而下降,強度指標均達到了母材的90%以上��。這是由于

較高成形溫度下發(fā)生更多的β相變,相較于α相更易產(chǎn)生位錯滑移,變形抗力較小,且高溫下晶粒發(fā)生粗化,小

角度晶界面積減少,變形需協(xié)調(diào)不同取向晶粒較少,位錯運動阻礙減少,導(dǎo)致高溫成形V型件的硬度及強度降低

�。

4、結(jié)論

(1)鈦合金厚板V型件熱彎曲時,在較小的彎曲半徑(0.5t)下會產(chǎn)生壓痕,導(dǎo)致V型件明顯減薄��。隨著成形溫度����、保壓時間的升高,回彈角減小,壁厚減薄率增大。隨著彎曲半徑的減小,壁厚減薄率和回彈角增大,綜合考慮最佳的工藝參數(shù)為成形溫度為750℃,保壓時間為15min���。

(2)通過微觀組織分析,彎曲成形過程中金屬流線沿著彎曲方向變化,彎曲半徑越小變化越明顯,隨著成形溫度從700℃提高至800℃,α相至β相變趨勢增加,晶粒尺寸略有長大�。當(dāng)熱彎曲成形溫度為800℃時,V型件的小角度晶界含量明顯小于700和750℃���。

(3)隨著熱彎曲成形溫度的升高,β相變趨勢增加,晶粒粗化,導(dǎo)致鈦合金V型件的硬度及強度均有小幅下降,但

性能基本均達到了母材的90%�。

參考文獻:

[1] 陸子川,張緒虎,微石,等.航天用鈦合金及其精密成形技術(shù) 研究進展[J].宇航材料工藝,2020,50

(4):1-7.

LuZC,ZhangXH,WeiS,etal.Researchprogressesoftitaniumalloysandrelevantprecisionformingtechnology

fortheaerospaceindustry [ J ].AerospaceMaterials&Technology,2020,50 (4):1-7.

[2] KumarP,PrakashO,RamamurtyU.Micro-andmeso-

structuresandtheirinfluenceonmechanicalpropertiesofselectivelylasermeltedTi-6Al-4V

[J].ActaMaterialia,2018,154:246-260.

[3] 張新,劉鴻羽,車昶,等.鈦合金低成本成形技術(shù)研究進展[J].鑄造,2021,70 (10):1141-1148.

ZhangX,LiuHY,CheC,etal.Developmentstatusoflowcosttitaniumalloyprocessingtechnology [ J

].Foundry,2021,70 (10):1141-1148.

[4] BodunrinMO,ChownLH.Towardsthedevelopmentofexperimental (α+β)Ti-Al-V-Fealloys

[J].MaterialsToday:Proceedings, 2021,38:663-668.

[5] 黃立國,莊偉彬,高志玉. Ti-6Al-4V-0. 1B鈦合金的熱壓縮 變形行為[J].稀有金屬, 2023, 47

(4): 512-519.

HuangLG,ZhuangWB,GaoZY.Compressiondeformationbehavior ofTi-6Al-4V-0.

1Btitaniumalloyatelevatedtemperature[J].ChineseJournalofRareMetals,2023,47 (4):512-519.

[ 6] 王亮,顏卉,姜博濤,等.Fe代替V制備低成本鈦合金的組織 與性能[J].特種鑄造及有色合

金,2022,42 (5):535-539.

WangL,YanH,JiangBT,

etal.MicrostructureandmechanicalpropertiesofthelowcosttitaniumalloywithsubstituteofFeforV

[J].SpecialCasting&NonferrousAlloys,2022,42 (5):535- 539.

[7] 駱良順,王富鑫,吳曉明,等.低成本Ti-Al-V-Fe-O合金熱變 形行為及熱加工圖[ J].稀有金屬材料與

工程,2018,47:2049-2055. LuoLS,WangFX,WuXM,etal,Hotdeformationandprocessing mapsoflowcostTi-

Al-V-Fe-Oalloy [J].RareMetalMaterials andEngineering,2018,47:2049-2055.

[8] WanGL,RenZH,GuoYH,etal.Theanalysisofhotdeformation behaviouroflow-costα+βTi-6Al-0.

4V-1. 2Fealloys [ J].MaterialsScienceandTechnology,2023,39 (12):1530-1542.

[9] BodunrinMO,ChownLH,VanDerMerweJW,etal.OnthesubstitutionofvanadiumwithironinTi-6Al-

4V:Thermo-Calcsimulation andprocessingmapconsiderationsfordesignoflow-costalloys [

J].MaterialsScienceandEngineering:A,2020,791:139622.

[10] XuGH,TaoJY,DengYJ,etal.Multi-

stagehotdeformationanddynamicrecrystallizationbehavioroflow-costTi-Al-V-

Fealloyviaelectronbeamcoldhearthmelting [

J].JournalofMaterialsResearchandTechnology,2022,20:1186-1203.

[11]王儉,馮秋元,雷挺,等.退火溫度對低成本TC4LCA鈦合金 板材組織和性能的影響[ J].金屬熱處

理,2022,47 ( 11):82-86.

WangJ,FengQY,LeiT,etal.EffectofannealingtemperatureonmicrostructureandpropertiesoflowcostTC4LC

Atitaniumalloyplate [J].HeatTreatmentofMetals,2022,47 (11):82-86.

[12]張寶,李德崇,曹宏東,等.溫度變化速率對TC4鈦合金熱變 形力學(xué)性能的影響[ J].材料與冶金學(xué)

報,2023,22:495 - 499.

ZhangB,LiDC,CaoHD,etal,EffectoftemperaturechangerateonthemechanicalpropertiesofTC4titaniumallo

yunderhotdeformation [J].JournalofMaterialsandMetallurgy,2023,22:495-499.

[13]杜舜堯,陳明和,謝蘭生,等.Ti6Al4V合金的高溫短時蠕變 本構(gòu)關(guān)系與應(yīng)力松弛行為[J].中國有色金

屬學(xué)報,2015,25 (12):3344-3351.

DuSY,ChenMH,XieLS,etal.Short-

termcreepconstitutiverelationandstressrelaxationbehaviorofTi6Al4Valloyathightemperature [

J].TheChineseJournalofNonferrousMetals,2015,25 (12):3344-3351.

[14]郭文平,施立軍,曹江,等.Ti6Al4V鈦合金盒形件熱拉深成 形[J].鍛壓技術(shù),2023,48 (12):87-93.

GuoWP,ShiLJ,CaoJ,etal,HotdrawingonTi6Al4Vtitaniumalloybox-shapedparts [ J

].Forging&StampingTechnology,2023,48 (12):87-93.

相關(guān)鏈接