隨著全球老齡化人口的增加以及意外事故導(dǎo)致骨損失的案例越來越多,全球骨修復(fù)市場需求正大幅增加[1]��。為了改善患者生活質(zhì)量�����,外科手術(shù)中常采用人工植入物���,以替換患者失效部位���。臨床上常用的金屬植入材料一般包括鈦合金�、不銹鋼以及鈷鉻合金等����,主要作為人工關(guān)節(jié)、骨代替物等�����,替換患者受損或病變的硬質(zhì)組織�。

不銹鋼是發(fā)展較早,材料成本較低的金屬醫(yī)用植入材料�,曾占據(jù)了較大部分的醫(yī)用金屬植入物市場。但由于不銹鋼的密度較大��,患者異物感強(qiáng)����,且 Fe 的耐蝕性較差,使用過程中磨損釋放的 Ni���、Cr 離子對細(xì)胞毒副作用大等因素��,其在植入體市場上的應(yīng)用規(guī)模在不斷縮小���。隨著生物醫(yī)用合金的更新發(fā)展�����,具有更好生物相容性的鈦及鈦合金產(chǎn)品近年來被廣泛的應(yīng)用于骨組織修復(fù)上[2]����。

目前���,絕大多數(shù)醫(yī)用金屬骨植入市場的產(chǎn)品仍采用模具鑄造的生產(chǎn)加工方式����。此類方法對產(chǎn)品尺寸區(qū)分度較小��,無法滿足不同人種��、性別�、年齡及個體病例的個性化需求����。同時,金屬材料的彈性模量比骨大,其與骨結(jié)合使用可能會產(chǎn)生“應(yīng)力屏蔽”現(xiàn)象���,長期使用則會導(dǎo)致病患處出現(xiàn)骨質(zhì)疏松�,甚至引起植入體滑落����,導(dǎo)致種植失敗。因此���,近年來���,研究者們試圖利用多孔材料降低植入體彈性模量,提高植入體成功率��。傳統(tǒng)的多孔材料制備方法包括粉末冶金法[3,4]�,漿料法[5,6]和纖維燒結(jié)法[7-9]等,但均因其技術(shù)特點(diǎn)���,或多或少的影響材料力學(xué)性能或生物學(xué)性能��,使其無法滿足植入體的各項(xiàng)需求����,導(dǎo)致多孔生物植入體發(fā)展較為緩慢。

隨著 3D 打印裝備技術(shù)的不斷發(fā)展��,利用 3D 打印技術(shù)制造醫(yī)用多孔材料的優(yōu)勢越發(fā)明顯����。3D 打印技術(shù)擁有極高的加工自由度,對于骨科材料的 3D 打印��,其可以利用 CT����、MRI 等醫(yī)學(xué)影像,通過計算機(jī)重建患者失效骨模型����,制造出生物學(xué)性能與力學(xué)性能更與骨匹配的植入物產(chǎn)品[10,11],更可以針對每位患者制定獨(dú)特的治療方案���,實(shí)現(xiàn)為骨植入患者“量體裁衣”的產(chǎn)品定制���。3D 打印因?yàn)槠鋵訉蛹庸さ奶攸c(diǎn)�����,可以方便的制造出各種孔型尺寸及具有仿生學(xué)效應(yīng)和生物相容性的多孔材料,提高植入物的骨結(jié)合能力[10]�����。因此��,3D

打印在醫(yī)用領(lǐng)域存在巨大的應(yīng)用潛力����。本文將主要介紹 3D 打印技術(shù)及其近年來在醫(yī)用多孔鈦合金研究上的應(yīng)用進(jìn)展。

1�����、 醫(yī)用鈦合金的種類及其應(yīng)用情況

鈦及鈦合金����,是 20 世紀(jì)中期才逐漸開始發(fā)展起來的一種金屬材料。其擁有密度低��,比強(qiáng)度高��,耐蝕性能好����,生物相容性好等特點(diǎn)�,被廣泛應(yīng)用于航空航天�、石油化工和醫(yī)療健康領(lǐng)域。對于鈦在醫(yī)療植入上的應(yīng)用�,早在 1940 年,就有學(xué)者報道了鈦植入物與小鼠股骨之間的惰性表現(xiàn)[12]�。1951 年,又有學(xué)者進(jìn)一步證實(shí)了純鈦相比其他傳統(tǒng)植入物材料��,擁有更好的的生物相容性能[13]�。但由于當(dāng)時鈦合金生產(chǎn)成本高昂,不銹鋼在植入體市場已較成熟等原因����,鈦合金在醫(yī)學(xué)領(lǐng)域的應(yīng)用發(fā)展一直較為緩慢[14]。

自 20 世紀(jì) 60 年代��,純鈦開始作為人體植入物被應(yīng)用于臨床口腔研究[15]����。隨著具有更加優(yōu)異使用性能的 Ti-6Al-4V 合金的開發(fā),鈦合金開始被廣泛應(yīng)用于醫(yī)用植入 物市 場��。雖 然 Ti-6Al-4V 的 彈性模 量僅 為114 GPa 左右���,較不銹鋼���、鈷鉻合金等其他生物材料低,但仍比人體皮質(zhì)骨(15~25 GPa)[16]和松質(zhì)骨(0.05~3 GPa)[17]高出一個數(shù)量級�。如此大的差異會導(dǎo)致所謂的“應(yīng)力屏蔽”效應(yīng)發(fā)生,長期將會導(dǎo)致植入體周圍骨吸收��,甚至導(dǎo)致植入體的滑落�����,降低骨植入的成功率�����。

同時��,其成分中所包含的 Al�、V 等元素,均具有一定的生物毒性��,長期在人體內(nèi)使用會引起植入體周圍組織病變[18,19]�����,誘發(fā)腦病����、貧血等癥狀[20]���,并不適合長期在人體內(nèi)使用。圖 1[21]展示了元素生物相容性與極化電阻的關(guān)系�����。近年來�,針對生物用鈦合金,研究學(xué)者圍繞無毒�、低彈性模量等特性,開發(fā)了諸如含有Ti-Nb-Ta-Zr 的 Gum 合金����、含有 Ti-Nb-Zr-Mo-Sn 的 TLM合金以及含有 Ti-Nb-Zr-Sn 的 Ti2448 合金等等,這些合金均采用了生物相容性較好的 Nb�、Zr、Mo 等元素����。

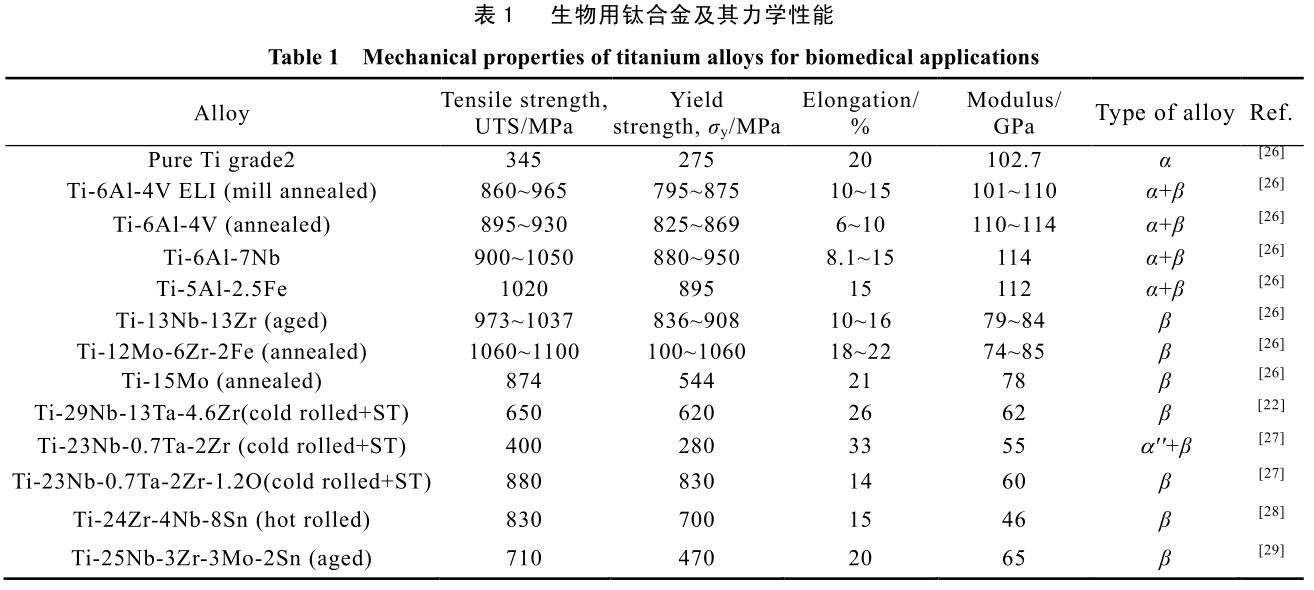

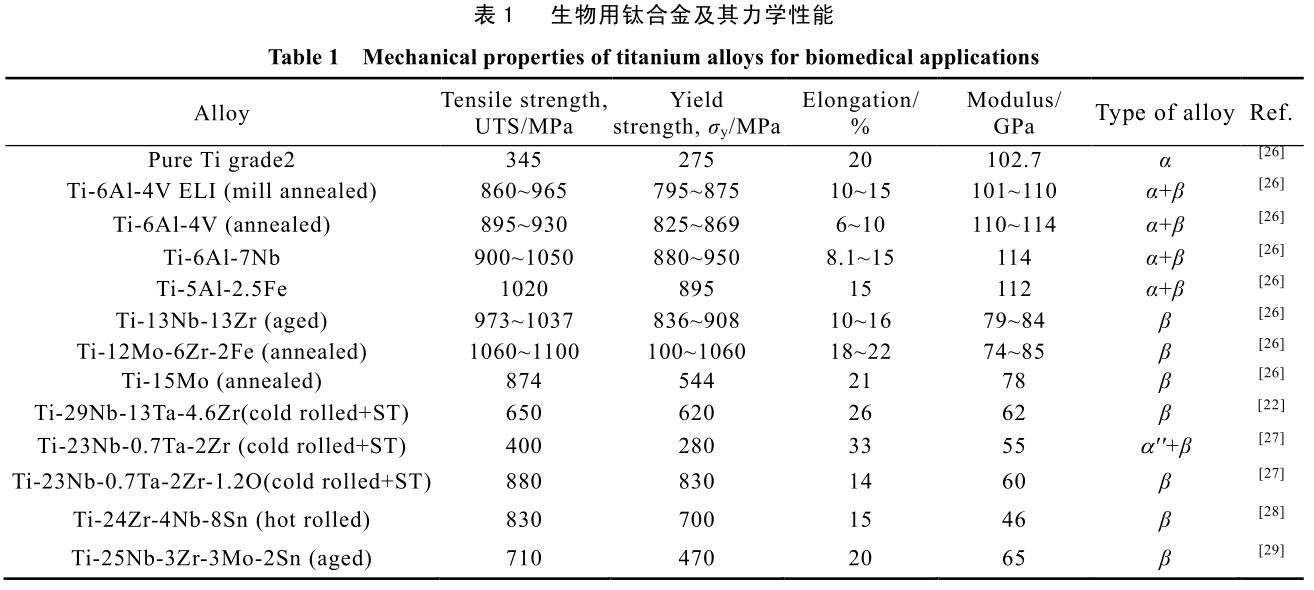

有實(shí)驗(yàn)結(jié)果表明,此類鈦合金的骨促進(jìn)性����、致敏性等生物學(xué)表現(xiàn)均優(yōu)于傳統(tǒng)植入物所采用的 Ti-6Al-4V 與Ti-6Al-7Nb[22-25]�����。表 1 總結(jié)了近年發(fā)表在各文獻(xiàn)中的生物用鈦合金的合金成分及其主要力學(xué)性能。

2 ���、多孔鈦合金制備與 3D 打印技術(shù)

鈦及鈦合金因?yàn)槠淞己玫纳锵嗳菪?�、耐蝕性和力學(xué)性能���,被廣泛的應(yīng)用于骨組織修復(fù)。雖然鈦合金的彈性模量比不銹鋼或 Co-Cr 合金低���,但傳統(tǒng)加工方法制造生產(chǎn)的致密鈦合金材料仍擁有較高的彈性模量����。有研究數(shù)據(jù)表明����,多孔材料的開發(fā)可有效地降低彈性模量,且為骨長入提供物理空間[30]�,增強(qiáng)骨固定。

對于骨植入多孔材料,有學(xué)者報道���,其孔隙率應(yīng)控制在 65%~80%之間[31,32]��。對于孔隙率過大的植入體材料�,孔隙率會顯著降低材料的抗壓強(qiáng)度與疲勞性能���,幾乎無法滿足材料的正常使用需求����;而低于這一值的多孔材料��,由于致密度較高���,影響骨組織長入材料內(nèi)部��,降低植入體與材料的結(jié)合強(qiáng)度�����。

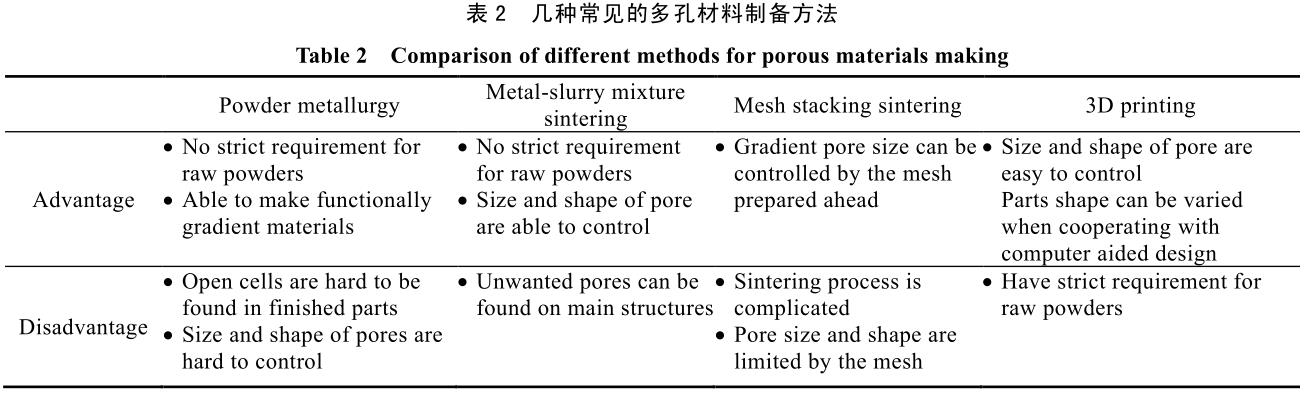

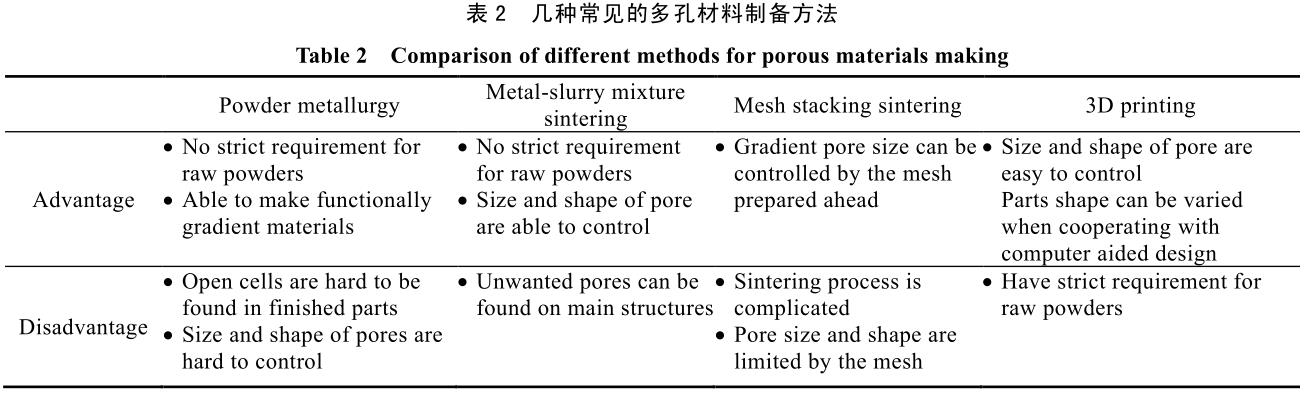

為達(dá)到上述材料孔隙率的設(shè)計需求����,傳統(tǒng)的多孔鈦合金材料制備方法主要包括如:粉末冶金法[3,4],漿料法[5,6]和纖維燒結(jié)法[7-9]等�����。但此類方法制作的多孔材料普遍孔徑較小����,孔隙分布不均勻,通孔率不高�����,或孔壁結(jié)構(gòu)上存在大量微孔�,限制了其在生物材料領(lǐng)域的進(jìn)一步發(fā)展���。近年來����,隨著“3D 打印”技術(shù)的提出��,因其加工的特點(diǎn)�,用 3D 打印來制造多孔材料的優(yōu)勢越發(fā)明顯。表2 對比了幾種常見多孔材料制備方法的特點(diǎn)���,圖 2 則展示了幾種常見多孔材料制備方法制備的多孔材料[6,9,33]���。

3D 打印這一概念最早由美國學(xué)者于 20 世紀(jì) 80年代提出[34]��。美國材料與試驗(yàn)協(xié)會 ASTM 將增材制造或 3D 打印定義為“利用三維數(shù)據(jù)���,通過層層相疊加結(jié)合的一種制作工藝”,擁有極高的加工自由度��。但受限制于 3D 打印設(shè)備的發(fā)展��,該技術(shù)在近十幾年才在生物材料應(yīng)用研究制造方面有了較為迅猛的發(fā)展�。

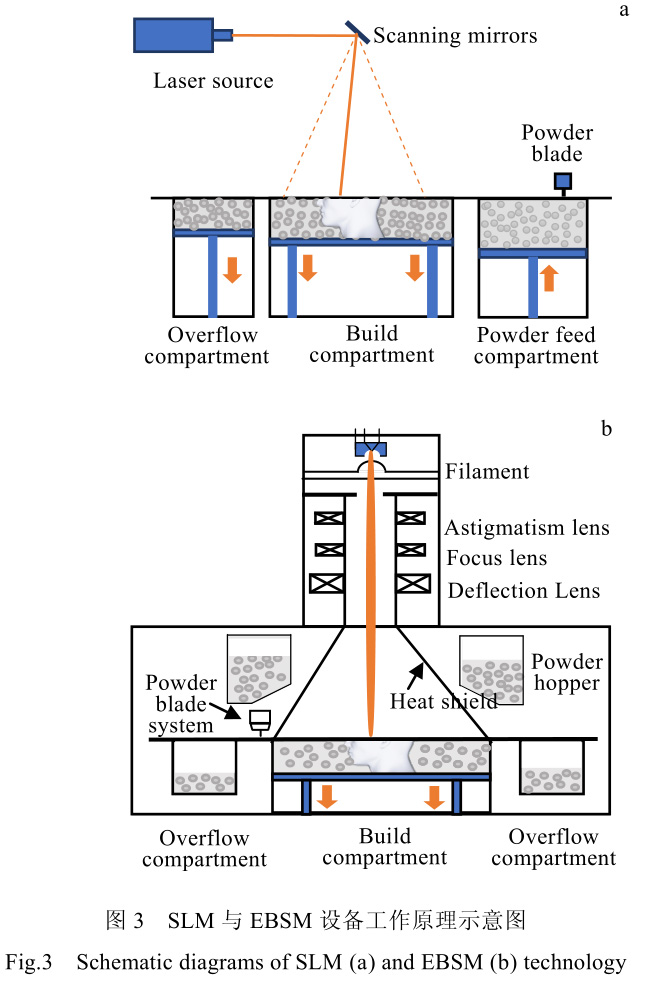

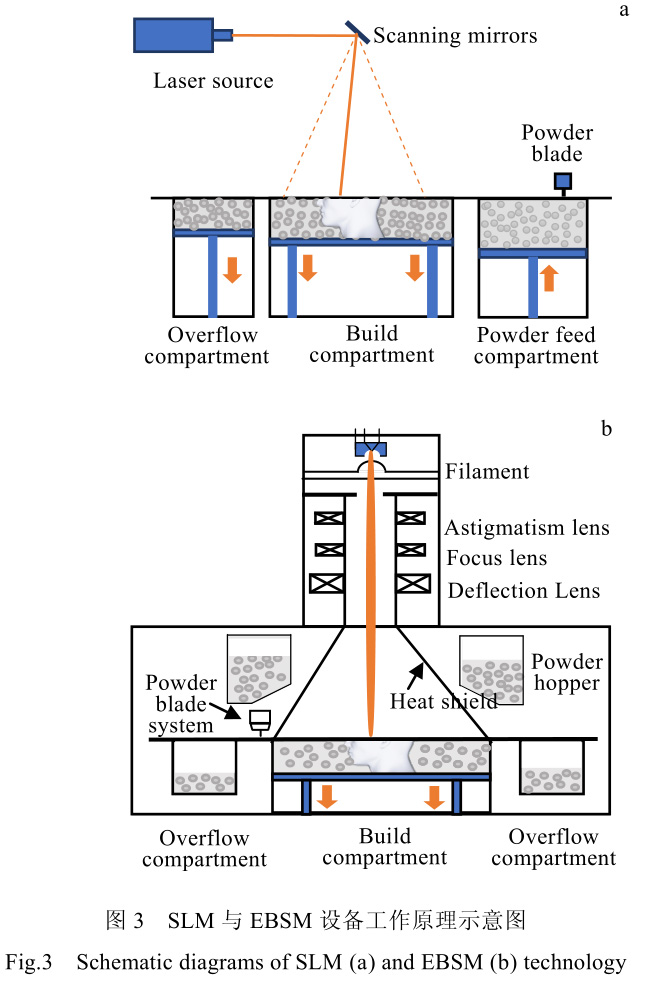

3D 打印設(shè)備,按照其供料方式����、能量源等,可以分為近十種類別����。對于包括醫(yī)用零件、小型航空航天零件的增材制造�����,現(xiàn)階段最為流行的打印制備方法包括激光選區(qū)熔化(selective laser melting, SLM)與電子束熔化(electron beam selective melting, EBSM)兩種[35,36]。此類方法可加工的零件尺寸一般小于 0.5 m����,加工精度與成形質(zhì)量較高。對于其中的 SLM 工藝���,其是利用激光功率在 200~600 W 之間的激光束作為能量源�,通過陣鏡偏轉(zhuǎn)���,激光束選擇性的將指定區(qū)域金屬粉末逐層熔化凝固在一起�,實(shí)現(xiàn)“三維打印”的目標(biāo)��。此方法制造出的金屬材料致密度很高����,力學(xué)性能甚至可優(yōu)于傳統(tǒng)鑄造方法加工的零件[37]��。EBSM 工藝的工作原理在加工方式上與 SLM 工藝較為相似���,但在能量源上采用更高能的電子束來代替激光��。其利用偏轉(zhuǎn)線圈對射出的電子方向進(jìn)行控制���,選擇性的照射到粉床表面����,使電子束入射位置附近的粉末熔化并逐層凝固在一起��。

其常見電子束功率從 2 kW 至數(shù)十 kW����,較激光能量高很多。因此���,EBSM 方法對比 SLM 方法�,具有加工速度快�,但精度相對較低的特點(diǎn)。目前兩者都是金屬材料增材制造的最常見技術(shù)����,其工作原理示意圖見圖 3。表 3 中則總結(jié)了兩種工藝參數(shù)等對比數(shù)據(jù)�����。

3�、 3D 打印多孔鈦合金現(xiàn)狀

3.1 3D 打印醫(yī)用鈦合金植入體

縱觀國內(nèi)外植入體市場�����,傳統(tǒng)的生產(chǎn)廠商主要包括 Stryker�,Zimmer-Biomet�,愛康醫(yī)療���,威高骨科等。

其過往產(chǎn)品設(shè)計思路���,往往根據(jù)統(tǒng)計大數(shù)據(jù)�����,設(shè)計生產(chǎn)一系列特定尺寸的植入體產(chǎn)品�。對于個體差異較明顯或骨缺損較為特殊的部位���,此類固定設(shè)計基本無法滿足各人種、性別��、年齡階段的多樣化需求��。對于骨損失部位較大或較特殊的患者���,傳統(tǒng)的治療方案常包括要求患者面臨“削足適履”的窘境�����,加大手術(shù)風(fēng)險與患者痛苦��。隨著 3D 打印技術(shù)的發(fā)展��,植入體的設(shè)計與生產(chǎn)部門的工程師們�����,可以根據(jù)病患的 CT 與 MRI等醫(yī)學(xué)影像���,利用電腦軟件��,重建患者的骨 3D 模型�����。再通過 3D 打印加工方法�,輕松實(shí)現(xiàn)各種不同規(guī)格的

植入體生產(chǎn)�����,實(shí)施對患者進(jìn)行“量體裁衣”的治療方案。面對全球人口老齡化的現(xiàn)狀以及人們對精準(zhǔn)醫(yī)療的盼望與需求�,3D 打印制造植入體的治療方案的優(yōu)勢不容小視。

近年來�,隨著 3D 打印設(shè)備價格不斷降低,3D 打印在醫(yī)療行業(yè)的應(yīng)用逐漸擴(kuò)大�。許多研究機(jī)構(gòu)與傳統(tǒng)醫(yī)療器械生產(chǎn)企業(yè)均已著力于 3D 打印醫(yī)療產(chǎn)品的研發(fā)與制造。利用 3D 打印制作了諸如牙冠����、髖臼杯、椎間融合器等一系列植入物材料��。2010 年�����,美國Exactech 公司的 3D 打印骨科植入體率先獲得了美國食品藥品管理局 FDA 的認(rèn)證����。我國的愛康醫(yī)療則于2015 年獲得首張中國國家食品藥品監(jiān)督管理總局CFDA 頒發(fā)的 3D 打印植入物產(chǎn)品認(rèn)證,打開了 3D 打印植入物市場商業(yè)化應(yīng)用的大門���。FDA 與 2017 年 12月發(fā)布了 3D 打印醫(yī)療器械技術(shù)指南,進(jìn)一步規(guī)范了3D 打印醫(yī)用植入體的生產(chǎn)與檢測標(biāo)準(zhǔn)�,為醫(yī)療器械廠商 3D 打印產(chǎn)品快速獲得 FDA 認(rèn)證鋪平了道路�。

圖 4 展示了部分利用 3D 打印方法設(shè)計鈦合金植入材料改善患者手術(shù)方案的案例[38-41]�。但由于 3D 打印制造加工過程不完全等同于傳統(tǒng)材料的加工方法,其制造零件的組織形態(tài)����、力學(xué)性能與生物學(xué)性能等,仍需要研究者重新評估與考量����。

3.2 3D 打印鈦合金植入體可加工性能研究

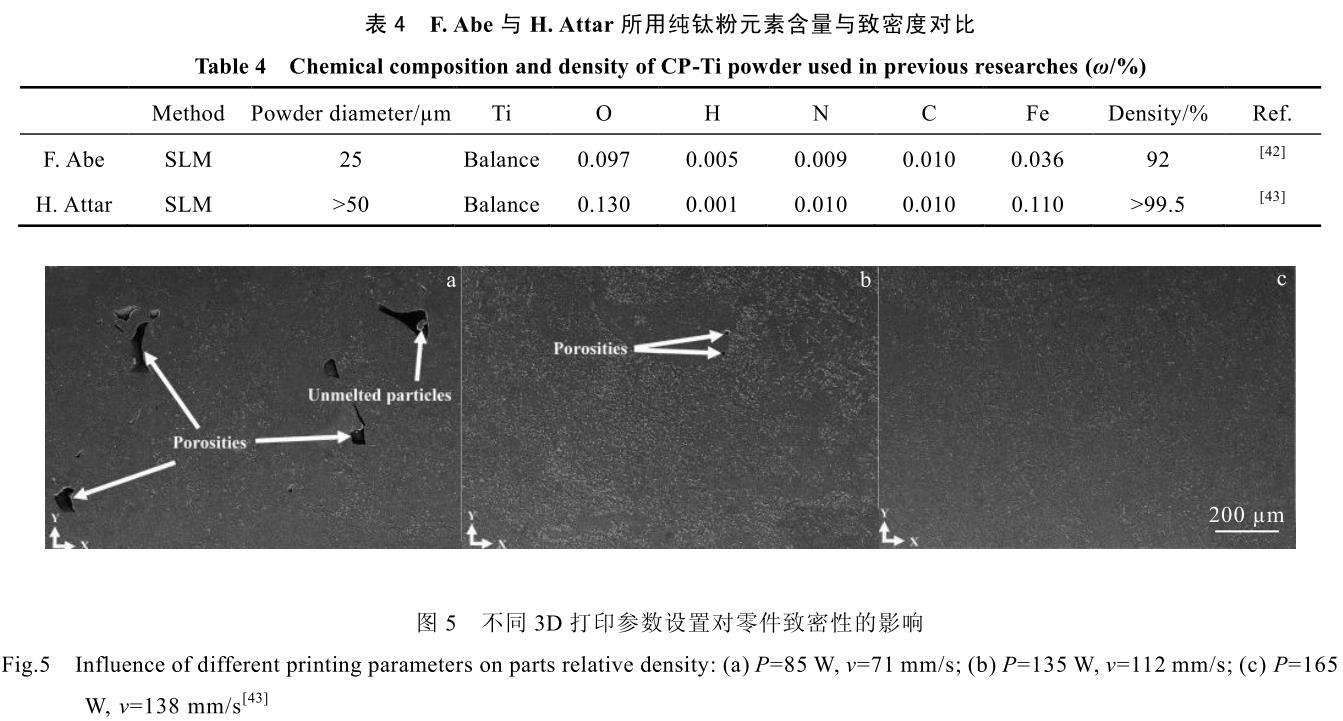

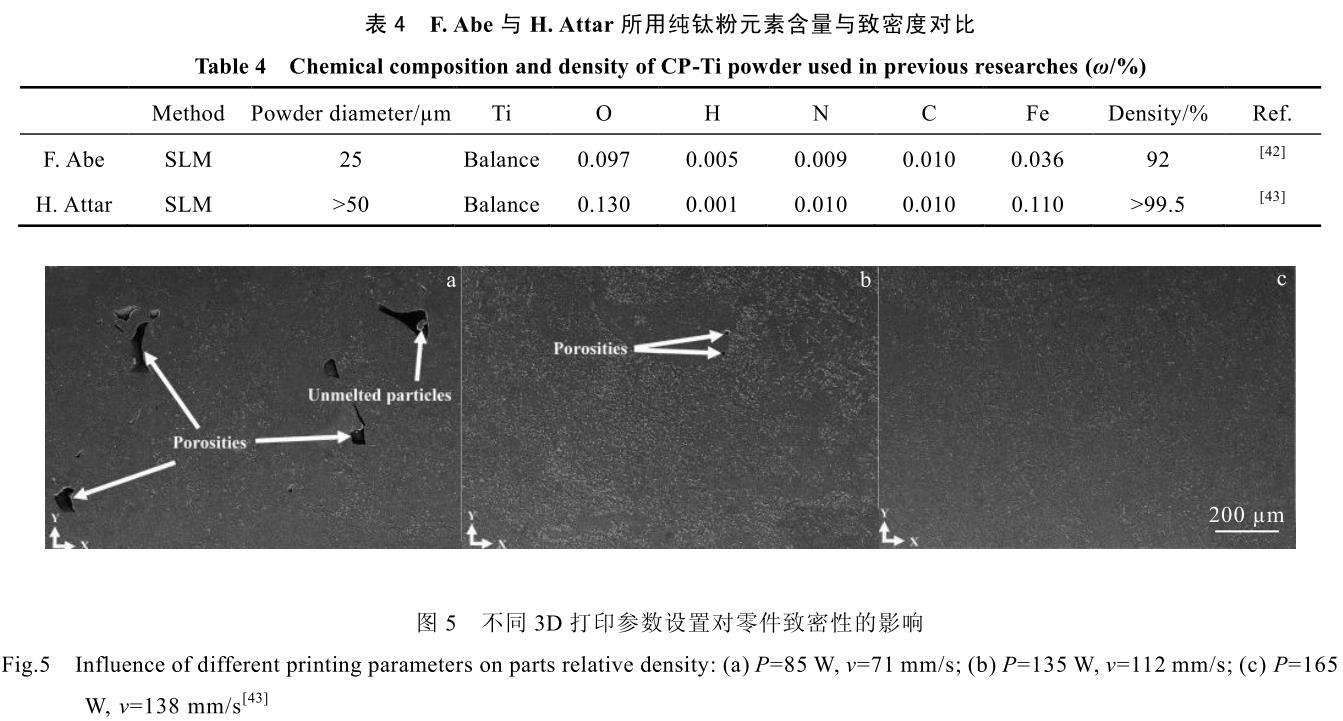

金屬植入材料具有力學(xué)強(qiáng)度要求高,外觀形狀復(fù)雜等特點(diǎn)��。傳統(tǒng)金屬植入物常采用鑄造方法進(jìn)行生產(chǎn)加工�����。由于 3D 打印特殊的加工方法�,要求 3D 打印材料具有較高的能量吸收率與可焊性,材料的可加工性值得研究���。3D 打印產(chǎn)品的力學(xué)性能與表面質(zhì)量�����,主要取決于打印功率與掃描策略的配合��。對于早期的 3D打印加工�,因?yàn)槠錂C(jī)器的局限性,加工能量源輸出功率不穩(wěn)定�����,加工功率與掃描速度的配合不佳等原因�,導(dǎo)致加工出的產(chǎn)品粉末熔化不完全,孔隙嚴(yán)重�,致密度與力學(xué)強(qiáng)度均低于傳統(tǒng)鑄件。Abe 等人[42]曾在 2003年�,利用 SLM 技術(shù),采用平均粉末粒徑為 25 μm 的純鈦粉���,以研究加工材料的致密度問題���。然而,由于機(jī)器功率����、掃描策略等問題,其得到了致密度僅約為92%的產(chǎn)品��。

隨著近些年 3D 打印設(shè)備的不斷發(fā)展,Attar 等人[43]在 2014 年使用相近化學(xué)組成的原料和平均粉末粒徑更粗的純鈦粉(50 μm)(表 4)�,研究了不同打印參數(shù)設(shè)置對打印致密性的影響���。如圖 5��,其采用 3 種不同打印參數(shù)����,得到致密度分別為 96.3% (P=85 W, v=71 mm/s)���、98.7% (P=135 W, v=112 mm/s) 與 99.5% (P=165 W, v=138 mm/s)的純鈦零件�����,其致密度可達(dá)到傳統(tǒng)鑄件水平�����。對于增材制造材料的力學(xué)性能���,多篇文獻(xiàn)指出,采用 SLM 及 EBSM 方法制造鈦及鈦合金產(chǎn)品��,其耐磨性[44],顯微硬度��、抗壓強(qiáng)度�、抗拉強(qiáng)度[43,45] 等性能,均優(yōu)于傳統(tǒng)鑄造材料���。雖然 Edwards 等人[46]也在其文獻(xiàn)中提出����,因 SLM 加工倉體溫度近似于室溫溫度�,溫度梯度大,加工冷卻速度較快�����,經(jīng) SLM 加工后

的材料內(nèi)部殘余應(yīng)力來不及釋放�,導(dǎo)致其抗疲勞強(qiáng)度略低于傳統(tǒng)鍛件。但 Mercelis 等人[47]在對 SLM 加工后的材料進(jìn)行后續(xù)熱處理后���,可有效去除殘余應(yīng)力��,進(jìn)而改善其力學(xué)性能���。因此利用 3D 打印技術(shù)改善現(xiàn)有醫(yī)用鈦合金植入物制造工藝�,較為可行���。

3.3 3D 打印鈦合金植入體顯微組織研究

金屬材料的顯微組織對材料的力學(xué)性能影響較大�����。3D 打印過程中,由于材料的加熱與冷卻速率與傳統(tǒng)加工方法差異較大�����,導(dǎo)致 3D 打印金屬材料顯微組織與傳統(tǒng)鑄造���、鍛造后的顯微組織有明顯差異���。例如,在利用 SLM 方法打印鈦合金零件的過程中��,由于冷卻溫度梯度大����,冷卻速率較高,在鈦合金的凝固過程中��,鈦合金的?相轉(zhuǎn)變?yōu)?相的過程來不及進(jìn)行,導(dǎo)致凝固組織中形成大量過飽和的針狀馬氏體?′[48,49]����。且馬氏體尺寸與冷卻速率密切相關(guān),當(dāng)冷卻速率越高時�����,馬氏體的尺寸越細(xì) [50]���。因此���,對比于其他傳統(tǒng)加工方法,3D 打印零件具有抗拉性能較高�,延展性較差的特點(diǎn)。相比于 SLM 加工工藝����,由于 EBSM 工藝加工過程中,基板溫度始終維持在較高溫度�,且真空環(huán)境下,零件冷卻速度較慢��,EBSM方法加工生產(chǎn)的鈦合金零件相比 SLM 方法加工的鈦合金零件�����,合金中的組織更為粗大,抗拉性能較低��,延展性能更好�。

同時,沿建造方向生長的柱狀晶也是 3D 打印鈦合金及其他金屬材料的一個顯著特點(diǎn)����。由于 3D 打印過程中�,激光或電子束的能量較高,產(chǎn)生一定厚度的熱影響區(qū)�����,導(dǎo)致熔池深度超過粉末層厚度�����。此熱影響區(qū)會導(dǎo)致之前已經(jīng)凝固的零件表面重新熔化凝固��,在零件建造方向上累加形成較為粗大的柱狀晶[51]����,導(dǎo)致 3D打印零件各向異性明顯��。圖 6 展示了 SLM 方法打印Ti-6Al-4V 合金橫縱截面的金相圖��。圖中可明顯觀察到上述的針狀馬氏體相及沿建造方向生長的柱狀晶�。

在圖 6 中�����,除了可以觀察到較為明顯的柱狀晶外�����,還可以較為清楚的觀察到左右斜向交錯的針狀馬氏體組織����。通過分析其形態(tài)與形成機(jī)理,研究者們發(fā)現(xiàn)�����,該針狀馬氏體組織的傾斜方向與局部熱傳導(dǎo)方向密切相關(guān)����,即與激光束或電子束的掃描方向密切相關(guān)。當(dāng)激光束或電子束自左向右掃描時,晶格傾斜方向?yàn)椤?//”����;而當(dāng)激光束或電子束自右向左掃描時,晶格傾斜方向?yàn)椤癨\\”[48]�。

此類特殊的顯微組織導(dǎo)致 3D 打印鈦合金材料具有明顯的各向異性,且此各向異性與 3D 打印加工過程中制定的加工掃描策略密切相關(guān)����。因此,根據(jù)材料的種類及零件的用途�,制定適當(dāng)?shù)?3D 打印加工策略,在 3D 打印加工零件的顯微組織與原始力學(xué)性能方面顯得尤為重要�����。

3.4 3D 打印多孔鈦合金植入體力學(xué)性能研究

“應(yīng)力屏蔽”效應(yīng)是生物材料學(xué)家在材料設(shè)計及加工過程中��,常提到的一點(diǎn)問題����。其是指生物植入體彈性模量(>100 GPa)與受體骨彈性模量(<20 GPa)的數(shù)值差異較大�,導(dǎo)致植入體受力后變形程度與骨不一致,長期使用會引起植入體周圍骨質(zhì)疏松與骨消融�����,最終導(dǎo)致植入體滑落的現(xiàn)象。適當(dāng)降低彈性模量的方法是近年來生物材料研究學(xué)者的工作重點(diǎn)之一�����。通常�,降低彈性模量的方法包括采用彈性模量較低的合金或利用多孔設(shè)計降低其零件強(qiáng)度。

由于 3D 打印的加工方式可以簡便的實(shí)現(xiàn)毫米級多孔材料的設(shè)計��,且其加工形狀并不受傳統(tǒng)加工方式的限制����,是近年來最好的生物多孔材料的設(shè)計加工方法。表 5 展示了部分典型鈦及鈦合金增材制造方法制得的多孔部件的原料加工方式和力學(xué)性能等相關(guān)數(shù)據(jù)��。

由表 5 可以看出�,雖然多孔結(jié)構(gòu)設(shè)計可以有效降低材料的彈性模量,但其抗壓強(qiáng)度等也會隨之大幅降低�。Stamp 等人[31]曾提出,為達(dá)到骨組織長入等目的���,植入材料孔隙率應(yīng)大于 65%�����,彈性模量應(yīng)低于 3 GPa�����,且抗壓強(qiáng)度同時不能低于 50 MPa���。參照表 5 中的相關(guān)文獻(xiàn)可以發(fā)現(xiàn)�,由于合金本身彈性模量與抗壓強(qiáng)度的關(guān)系��,采用純鈦或 Ti-6Al-4V 等傳統(tǒng)增材制造合金基本無法同時滿足上述要求��。因此����,為進(jìn)一步提升生物材料的各項(xiàng)性能,新型高強(qiáng)度低模量的新 β-鈦合金的開發(fā)就變成了當(dāng)務(wù)之急��。

由于 β-鈦合金其晶格結(jié)構(gòu)為 bcc��,較 hcp 結(jié)構(gòu)的α-鈦合金或α+β 相的鈦合金相比擁有更低的彈性模量����。Ozaki 等人[52]在 2004 年時采用傳統(tǒng)鑄造方法制作出致密的新型 β-Ti 合金 Ti-35Nb-2.5Sn�����,并測試其彈性模量為 50.7 GPa,僅為 Ti-6Al-4V 的一半����。Zhang等人 [53]與 Hernandez 等人 [54]則分別采用 SLM 與EBSM 方法制造的致密 Ti-24Nb-4Zr-8Sn (Ti2448)合金,其彈性模量分別為 53 與 47 GPa��,與其他傳統(tǒng)制造方法制造該合金的結(jié)果相似[28,55]��,證明了用增材制造方法制造純 β 鈦合金的可行性���。通過增加孔隙率�����,

Liu 等人[56]利用 EBSM 3D 打印方法進(jìn)一步降低了Ti2448 合金材料零件的彈性模量��。其實(shí)驗(yàn)中�����,當(dāng)孔隙率為 70%時��,Ti2448 的彈性模量僅為 0.7 GPa��,抗壓強(qiáng)度為 35 MPa�,為完全消除應(yīng)力屏蔽創(chuàng)造了理論基礎(chǔ)。Liu 等人[57]在另一項(xiàng)的研究中�����,采用 SLM 方法實(shí)現(xiàn)了 85%孔隙率的 Ti2448 在維持彈性模量為 1 GPa的同時達(dá)到了 52 MPa 的抗壓強(qiáng)度��,基本達(dá)到了骨植入材料的理想力學(xué)性能要求����。

對于長時間作為承力件的植入體零件,其疲勞強(qiáng)度同樣十分重要�。Edwards 等人[46]研究了 SLM 打印Ti-6Al-4V 合金塊體材料的疲勞性能。其發(fā)現(xiàn)�,由于加工冷卻速度過快,3D 打印零件晶體內(nèi)形成大量馬氏體��,材料內(nèi)的殘余應(yīng)力無法釋放�。同時,因?yàn)椴牧系奈诲e往往沿馬氏體晶界展開�����,加之 3D 打印材料內(nèi)部可能會由于粉末熔化燒結(jié)不完全��,存有孔洞�����,直接加工后的表面質(zhì)量不高�����,3D 打印的塊體材料的疲勞強(qiáng)度遠(yuǎn)低于鍛件[46]���。同時�����,由于 3D 打印晶粒生長方向與加工方向密切相關(guān)�����,疲勞強(qiáng)度各向異性明顯���。因此 3D

打印后的零件需要進(jìn)行適當(dāng)?shù)臒崽幚硪愿纳破淞W(xué)性能。但對比其他多孔材料制備方法制造出的零件�,3D打印方法生產(chǎn)出的零件的疲勞強(qiáng)度仍然較高。Li 等人[63]研究了 3D 打印多孔 Ti-6Al-4V 的疲勞強(qiáng)度����。其利用 EBSM 方法制造了孔隙率在 60%~85%之間的Ti-6Al-4V 材料�。通過對比不同結(jié)構(gòu)的 Gibson-Ashby模型[64]的疲勞指數(shù)因子�����,發(fā)現(xiàn) 3D 打印規(guī)則 Ti-6Al-4V多孔材料的疲勞指數(shù)因子為隨機(jī)多孔材料的兩倍[63]��。

說明 3D 打印是一種較為理想的多孔材料加工方法����。

3.5 3D 打印鈦合金生物相容性研究

對于生物醫(yī)用合金的開發(fā)與設(shè)計研究,具有優(yōu)異的生物相容性能是其重要的設(shè)計理念之一��。利用 3D打印的鈦合金醫(yī)用材料��,由于加工方式����,導(dǎo)致零件表面粗糙度、孔隙度等均與傳統(tǒng)加工方式制造的零件有所差異�。因此,3D 打印醫(yī)用鈦合金的生物相容性同樣十分值得研究��。

對于傳統(tǒng)的生物材料相容性的研究�����,研究者常著重于分析元素的細(xì)胞毒性��、細(xì)胞繁衍分化程度等因素�����。但對于 3D 打印鈦合金植入體而言����,由于打印粉末原料大都采用現(xiàn)有合金成分,合金本身的生物學(xué)表現(xiàn)已經(jīng)較明了�。利用 3D 打印工藝制作的多孔材料與傳統(tǒng)方法加工的合金相比,并不會對細(xì)胞分化�����、免疫反應(yīng)等產(chǎn)生新的不利影響[10]?,F(xiàn)有 3D 打印材料的生物相容性研究多集中于 3D 打印加工方法所帶來的諸如粉末顆粒殘留、表面粗糙度變化����、孔尺寸大小等因素對生物學(xué)表現(xiàn)的影響上。

對于傳統(tǒng)植入體�����,磨損產(chǎn)生的 5~10 μm 尺寸的碎屑會引起人體免疫系統(tǒng)過敏反應(yīng),已經(jīng)成為生物材料的業(yè)界共識[65,66]���,此類碎屑經(jīng)過復(fù)雜免疫反應(yīng)過程后����,會激活破骨細(xì)胞�,導(dǎo)致骨消溶現(xiàn)象的發(fā)生[67]。由于 3D 打印工藝加工的多孔材料孔隙間隔較小以及粉末熔化不完全導(dǎo)致粉末粘連等因素�,3D 打印材料孔隙內(nèi)的細(xì)小粉末很難清理完全。Li 等人[68] 的研究證實(shí)�����,3D 打印后殘留的細(xì)小粉末顆粒同樣會引起類似的免疫系統(tǒng)反應(yīng)��,且隨著粉末重復(fù)利用次數(shù)的增加�,粉末粘結(jié)現(xiàn)象會加劇,致敏現(xiàn)象會更加嚴(yán)重[68]���。因此�,如

何正確處理打印加工后的樣品是未來 3D 打印醫(yī)用植入體需要考量的問題。

細(xì)胞黏附率是研究植入物早期生物相容性的一個重要指標(biāo)�。由于 3D 打印的特殊工藝,導(dǎo)致 3D 打印產(chǎn)品表面較為粗糙�,為細(xì)胞早期攀附創(chuàng)造了理想條件。

同時����,適當(dāng)?shù)臒崽幚砉に嚳梢赃M(jìn)一步提高 3D 打印材料的表面粗糙度����,進(jìn)而提升骨細(xì)胞的黏附與骨結(jié)合。Li 等人[11]通過固溶+水冷的熱處理工藝��,增加了 3D打印 Ti-6Al-4V 的表面粗糙度��。相比于未經(jīng)處理的 3D打印零件����,其早期細(xì)胞黏附率可提升約 50%,且后期骨長入率與骨結(jié)合強(qiáng)度均高于未經(jīng)過處理的零件�。

3D 打印多孔零件的孔型與孔徑尺寸的設(shè)計也是3D 打印工藝設(shè)計過程中需要考慮的問題。由于 3D 打印具有極高的設(shè)計加工空間�,3D 打印醫(yī)用鈦合金的孔型與大小設(shè)計十分豐富。對于孔形狀的設(shè)計����,雖有部分報道涉及孔形狀對細(xì)胞黏附于增值的影響����,但對于何種孔型對細(xì)胞更有促進(jìn)效應(yīng)�����,目前并無明確定論[69,70]�����。對于孔徑尺寸的設(shè)計�,由于該變量與材料的力學(xué)性能與骨細(xì)胞生長等因素密切相關(guān),研究的關(guān)注度較多��。Warnke 等人 [10]就曾利用 SLM 方法制備Ti-6Al-4V 合金 0.45~1.2 mm 孔徑尺寸的多孔材料�����,在體外培養(yǎng)人成骨細(xì)胞���,以研究不同孔徑尺寸對骨結(jié)合性能的影響����。其研究發(fā)現(xiàn),當(dāng)孔徑大于 0.7 mm 時����,成骨細(xì)胞數(shù)量逐漸減少,骨組織無法長滿全部孔洞��;孔尺寸為 0.5~0.6 mm 時����,成骨細(xì)胞生長最為繁茂,可填滿整個孔隙��。Taniguchi 等人[71]則將 SLM 打印純鈦多孔材料植入兔子體內(nèi)�����,并研究其在活體中的生物相容性與力學(xué)表現(xiàn)�。其同樣發(fā)現(xiàn)�,0.6 mm 大小孔洞與其他孔徑大小的孔洞(0.3 與 0.9 mm)相比,骨組織長入與結(jié)合能力更好���。

4 �����、3D 打印醫(yī)用鈦合金問題與發(fā)展建議

隨著 3D 打印技術(shù)的不斷進(jìn)步與發(fā)展�,3D 打印醫(yī)用鈦合金產(chǎn)品逐步被醫(yī)患所認(rèn)知與接受。其技術(shù)優(yōu)勢對醫(yī)療領(lǐng)域的革命創(chuàng)新是顯而易見的��。然而�����,3D 打印醫(yī)用鈦合金領(lǐng)域仍存在許多問題有待完善��。例如����,3D 打印用粉末成本較高。目前����,我國 3D打印用粉末的生產(chǎn)以旋轉(zhuǎn)電極法和氣霧化法為主,該類方法的細(xì)粉收得率不高����,可用于 3D 打印的球形粉末出粉率基本低于 30%。同時�����,國內(nèi)高端制粉設(shè)備仍以國外進(jìn)口為主,粉末產(chǎn)品批次穩(wěn)定性較差����,導(dǎo)致制粉成本高昂,粉末售價為其原材料的 10 倍以上��。

3D 打印用的鈦合金粉末種類十分有限��。受制于粉末生產(chǎn)技術(shù)與粉末生產(chǎn)成本的限制���,市面上的鈦合金3D 打印用粉末仍以純鈦或 Ti-6Al-4V 粉末為主��。盡管近 20 年�����,各國研究者針對醫(yī)用鈦合金的需求研發(fā)了數(shù)款具有良好生物相容性的鈦合金產(chǎn)品,但新型鈦合金在 3D 打印上的研究與應(yīng)用仍十分有限���。

3D 打印產(chǎn)品的性能穩(wěn)定性有待提高�。受限于粉末批次穩(wěn)定性與設(shè)備工藝的限制��,3D 打印所得產(chǎn)品的穩(wěn)定性同樣不佳����。由于各廠商生產(chǎn)粉末的物理性能與化學(xué)性能均有所差異����,導(dǎo)致打印工作前常需要根據(jù)粉末性能調(diào)整摸索加工工藝參數(shù)��。打印過程中無法對加工過程進(jìn)行實(shí)時監(jiān)控與評價��,難以及時發(fā)現(xiàn)問題��,對 3D打印工程師的技術(shù)水平與經(jīng)驗(yàn)要求較高���。

3D 打印零件組織缺陷難以避免�。由于 3D 打印鈦合金的過程中�,打印零件冷卻速度較快,難以避免的出現(xiàn)馬氏體組織��。且加工過程中不均勻溫度場引起的殘余應(yīng)力難以釋放��,嚴(yán)重時可能造成零件變形��。加工方式導(dǎo)致 3D 打印材料各項(xiàng)異性明顯�。因此 3D 打印零件的加工過程控制及零件的后續(xù)處理值得深入研究。

對于 3D 打印植入物產(chǎn)品沒有完善的評價體系��。盡管自 2010 年 FDA 頒發(fā)了首張 3D 打印骨科植入產(chǎn)品的許可證起,F(xiàn)DA 已經(jīng)批準(zhǔn)了上百種 3D 打印的醫(yī)療器械產(chǎn)品�,但其中金屬植入物產(chǎn)品及種類仍有限,且絕大多數(shù)為脊柱椎體�、椎間融合器與髖臼杯等統(tǒng)一設(shè)計的產(chǎn)品。對于針對患者定制的個性化產(chǎn)品����,由于FDA 與 CFDA 對于 3D 打印產(chǎn)品并無單獨(dú)的評價體系,導(dǎo)致此類產(chǎn)品很難獲得市場準(zhǔn)入認(rèn)證����,僅能停留在臨床試驗(yàn)階段,無法發(fā)揮 3D 打印醫(yī)療器械的最大優(yōu)勢��。

綜上所述��,對于促進(jìn) 3D 打印醫(yī)用鈦合金在醫(yī)療領(lǐng)域的進(jìn)一步發(fā)展�,以下工作有待進(jìn)一步推進(jìn):

1) 改進(jìn)金屬球形粉末制備方法,建立 3D 打印金屬粉末原料的標(biāo)準(zhǔn)與規(guī)范�,提高 3D 打印用粉末細(xì)粉收得率與批次穩(wěn)定性。

2) 增加 3D 打印粉末的多樣化���,盡快引入新型醫(yī)用鈦合金在 3D 打印上的應(yīng)用與研究。通過與材料基因組研究計劃的結(jié)合�,突破現(xiàn)有材料瓶頸���,開發(fā)更適合 3D 打印工藝的新材料。

3) 建立設(shè)備-材料-工藝的協(xié)同發(fā)展機(jī)制�,制定針對材料與設(shè)備相結(jié)合的 3D 打印加工工藝,以生產(chǎn)出性能更優(yōu)異����、批次穩(wěn)定性更強(qiáng)的 3D 打印產(chǎn)品。

4) 加大 3D 打印材料及方法在醫(yī)療應(yīng)用準(zhǔn)入許可上的推動力度�,針對 3D 打印加工方法,設(shè)立相關(guān)國家和行業(yè)標(biāo)準(zhǔn)與評價體系����,降低 3D 打印技術(shù)的推廣應(yīng)用門檻,使這項(xiàng)技術(shù)造福于民���。

參考文獻(xiàn) References

[1] Geetha M, Singh A K, Asokamani R et al. Progress inMaterials Science[J], 2009, 54(3): 397

[2] Wang Yunfeng(王運(yùn)鋒), He Lei(何 蕾), Guo Wei(郭 薇).Titanium Industry Progress(鈦工業(yè)進(jìn)展)[J], 2015, 32(1): 1

[3] Liu P S, Liang K M. Journal of Materials Science[J], 2001,36(21): 5059

[4] Wen C E, Mabuchi M, Yamada Y et al. Scripta Materialia[J],2001, 45(10): 1147

[5] Li J P, Li S H, Groot K D et al. Preparation andCharacterization of Porous Titanium[C]. Switzerland:Trans Tech Publications, 2002: 51

[6] Zhang Q Y, Leng Y, Xin R L. Biomaterials[J], 2005, 26(16):2857

[7] Kitaoka K, Yamamoto H, Toshikazu Tani et al. Journal ofOrthopaedic Science[J], 1997, 2(2): 106

[8] He G, Liu P, Tan Q B. Journal of the Mechanical Behavior ofBiomedical Materials[J], 2012, 5(1): 16

[9] Xu Guangsheng( 徐 廣 勝 ), Kou Hongchao( 寇 宏 超 ), LiuXianghong( 劉 向 宏 ) et al. Rare Metal Materials andEngineering(稀有金屬材料與工程)[J], 2014, 43(11): 2778

[10] Warnke P H, Douglas T, Wollny P et al. TissueEngineering Part C: Methods[J]. 2009, 15(2): 115

[11] Li Z H, Liu C, Wang B F et al. RSC Advances[J], 2018,8(22): 12 471

[12] Bothe T R. Sur Gynecol Obst[J], 1940, 71(6): 598

[13] Leventhal G S. J Bone Joint Surg Am[J], 1951, 33(2): 473

[14] Yu Zhentao(于振濤), Yu Sen(余 森), Zhang Minghua(張明華) et al. Materials China(中國材料進(jìn)展)[J], 2010(12): 35

[15] Noort R V. Journal of Materials Science[J], 1987, 22(11):3801

[16] Reilly D T, Albert H Burstein. The Journal of Bone &Amp;Joint Surgery[J], 1974, 56(5): 1001

[17] Goldstein S A. Journal of Biomechanics[J], 1987, 20(11):1055

[18] Boyce B F, Byars J, Williams S Mc et al. Journal ofClinical Pathology[J], 1992, 45(6): 502

[19] Niinomi M, Nakai M, Hieda J. Acta Biomaterialia[J], 2012,8(11): 3888

[20] Aschner M, Costa L G. Neurotoxicity of Metals[M]. NewYork: Springer International Publishing, 2017: 183

[21] Steinemann S G. Evaluation of Biomaterials[J], 1980, 1: 1

[22] Niinomi M. Biomaterials[J], 2003, 24(16): 2673[23] Stenlund P,Omar O,Brohede U et al. ActaBiomaterialia[J], 2015, 20: 165

[24] Bai Y, Li S J, Prima F et al. Applied Surface Science[J],2012, 258(8): 4035

[25] Yu S, Yu Z T, Wang G et al. Colloids and Surfaces B:Biointerfaces[J], 2011, 85(2): 103

[26] Niinomi M. Materials Science and Engineering A[J], 1998,243(1-2): 231

[27] Besse M, Castany P, Gloriant T. Acta Materialia[J], 2011,59(15): 5982

[28] Zhang S Q, Li S J, Jia M T et al. Scripta Materialia[J], 2009,60(8): 733

[29] Kent D, Wang G, Yu Z et al. Materials Science andEngineering: A[J], 2010, 527(9): 2246

[30] Li S J, Zhao S, Hou W T et al. Advanced EngineeringMaterials[J], 2016, 18(1): 34

[31] Stamp R, Fox P, O′ Neill W et al. J Mater Sci Mater Med[J],2009, 20(9): 1839

[32] Mullen L, Stamp R C, Fox P et al. J Biomed Mater Res BAppl Biomater[J], 2010, 92(1): 178

[33] Sallica-Leva E, Jardini A L, Fogagnolo J B . Journal of theMechanical Behavior of Biomedical Materials[J], 2013, 26: 98

[34] Frazier W E. Journal of Materials Engineering andPerformance [J], 2014, 23(6): 1917

[35] Vayre B, Vignat F, Villeneuve F. Mechanics & Industry[J],2012, 13(2): 89

[36] Murr L E, Gaytan M, Ramirez D A et al. Journal ofMaterials Science & Technology[J], 2012, 28(1): 1

[37] Attar H, B?nisch M, Calin M et al. Journal of MaterialsResearch[J], 2014, 29(17): 1941

[38] Jardini A L, Larosa M A, Filho R M et al. Journal ofCranio-Maxillofacial Surgery[J], 2014, 42(8): 1877

[39] Spetzger U, Frasca M, K?nig S A. European SpineJournal[J], 2016, 25(7): 2239

[40] Noort R van. Dent Mater[J], 2012, 28(1): 3[41] Wang S, Wang L, Liu Y et al. Experimental andTherapeutic Medicine[J], 2017, 14(3): 2595

[42] Abe F, Santos E C, Kitamura Y et al. Proceedings of theInstitution of Mechanical Engineers, Part C[J], 2003,217(1): 119

[43] Attar H, Calin M, Zhang L C et al. Materials Science andEngineering: A[J], 2014, 593: 170

[44] Hrabe N, Gn?upel-Herold T, Quinn T. InternationalJournal of Fatigue[J], 2017, 94: 202

[45] Attar H, Prashanth K G, Chaubey A K et al. MaterialsLetters[J], 2015, 142: 38

[46] Edwards P, Ramulu M. Materials Science and Engineering:A[J], 2014, 598: 327

[47] Mercelis P, Kruth J P. Rapid Prototyping Journal[J], 2006,12(5): 254

[48] Thijs L, Verhaeghe F, Craeghs T et al. Acta Materialia[J],2010, 58(9): 3303

[49] Murr L E, Esquivel E V, Quinones S A et al. MaterialsCharacterization[J], 2009, 60(2): 96

[50] Gu D, Hagedorn Y C, Meiners W et al. Acta Materialia[J],2012, 60(9): 3849

[51] Vrancken B, Thijs L, Kruth J P et al. Acta Materialia[J],2014, 68: 150

[52] Ozaki T, Matsumoto H, Watanabe S et al. MaterialsTransactions [J], 2004, 45(8): 2776

[53] Zhang L C, Klemm D, Eckert J et al. Scripta Materialia[J],2011, 65(1): 21

[54] Hernandez J, Li S J, Martinez E et al. Journal of MaterialsScience & Technology[J], 2013, 29(11): 1011

[55] Li S J, Cui T C, Hao Y L et al. Acta Biomaterialia[J], 2008,4(2): 305

[56] Liu Y J, Li S J, Hou W T et al. Journal of Materials Science& Technology[J], 2016, 32(6): 505

[57] Liu Y J, Li X P, Zhang L C et al. Materials Science andEngineering A[J], 2015, 642: 268

[58] Mullen L, Stamp R C, Brooks W K et al. J Biomed MaterRes B Appl Biomater[J], 2009, 89(2): 325

[59] Pattanayak D K, Matsushita T, Takadama H et al.Bioceramics Development and Applications[J], 2010, 1: 1

[60] Li S J, Xu Q S, Wang Z et al. Acta Biomaterialia[J], 2014,10(10): 4537

[61] Cheng X Y, Li S J, Murr L E et al. J Mech Behav BiomedMater[J], 2012, 16: 153

[62] Ahmadi S, Yavari S, Wauthle R et al. Materials[J], 2015,8(4): 1871

[63] Li S J, Murr L E, Cheng X Y et al. Acta Materialia[J], 2012,60(3): 793

[64] Gibson L J, Ashby M F. Cellular Solids: Structure andProperties [M]. Cambridge: Cambridge University Press,1999

[65] Salda?a L, Vilaboa N. Acta Biomaterialia[J], 2010, 6(4):1649

[66] Akisue T, Thomas W B, Carol F F et al. Journal ofBiomedical Materials Research[J], 2001, 59(3): 507

[67] Lin T H, Yao Z Y, Sato T S et al. Acta Biomaterialia[J],2014, 10(8): 3747

[68] Li C D, Jiang C, Peng M Z et al. RSC Advances[J], 2018,8(4): 2229

[69] Markhoff J, Wieding J, Weissmann V et al. Materials[J],2015, 8(8): 5490

[70] Bael S Van, Chai Y C, Truscello S et al. Acta Biomater[J],2012, 8(7): 2824

[71] Taniguchi N, Fujibayashi S, Takemoto M et al. MaterialsScience and Engineering C[J], 2016, 59: 690

相關(guān)鏈接